Mecanizado completo: innovación para una producción sostenible

El futuro de la manufactura de componentes metálicos está en la sostenibilidad y eficiencia. Los proveedores del sector le apuntan a soluciones y tecnologías de mecanizado completo para optimizar procesos

#gestion-de-taller-metalmecanico #manufactura-avanzada

Editado por Ángela Andrea Castro

Con información de EMO Hannover.La sustentabilidad es un tema que preocupa especialmente a la industria en estos momentos. Además de la optimización de numerosos procesos organizativos, el mecanizado completo de componentes es una de las principales soluciones tecnológicas para hacer la producción más eficiente y, por tanto, más sostenible.

Los especialistas en herramientas de precisión, así como los fabricantes de rectificadoras y centros de mecanizado poseen un profundo conocimiento en la optimización de procesos. Su meta radica en identificar el proceso más productivo y económico, considerando cada vez más su sostenibilidad, adaptado a las necesidades de cada cliente.

Contenido destacado

Durante la reciente EMO Hanóver, profesionales de la industria y académicos presentaron las tecnologías de fabricación disponibles para lograr un mecanizado completo, incluso de componentes de alta complejidad, orientadas a una manufactura con mayor grado de sostenibilidad.

Mecanizado completo con herramientas de precisión

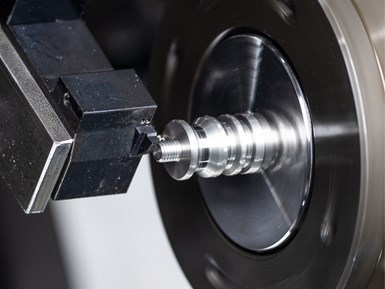

Fresado de ranuras en una hoja de pared delgada con una fresa circular de Horn.

Crédito: Horn/Sauermann

Con un portafolio que supera las 25,000 herramientas estándar y un catálogo de más de 150,000 soluciones especializadas, Horn se destaca como líder en el sector. Durante la EMO 2023, la firma presentó una serie de innovaciones y aplicaciones que reflejan su compromiso con la excelencia.

Markus Horn, director general, manifestó que Horn se encuentra en una posición estratégica para satisfacer las demandas de mecanizado completo, tal y como se evidenció en algunos de los ejemplos que se destacaron en la feria.

Uno de estos ejemplos es la producción de un tick stick en un torno automático de cabezal deslizante. El proceso comienza con el torneado del diámetro exterior, seguido por un fresado preciso del contorno de la pala. Se emplea un rectificado de ancho completo para esculpir el contorno superior y la superficie inferior.

Posteriormente, un cortador esférico de 3 mm se encarga de fresar un hombro en la hoja, preparando el stick para su siguiente fase. Luego se realiza el fresado de la hoja y se introduce una rosca exterior M7 x 0.5, que facilita su ensamblaje en una funda.

Tras completar el roscado se perfila el contorno restante. Finalmente, una placa fresadora circular trabaja en dos áreas opuestas del diámetro exterior, que sirven tanto para el agarre como para la rotulación. Todos los pasos de producción se llevan a cabo en una sola máquina.

“Otro ejemplo es el mecanizado completo de una boquilla de acero inoxidable 1.4301 —explica Markus Horn—. Se necesitan múltiples operaciones de mecanizado realizadas con diferentes sistemas de herramientas Horn para fabricar esta pieza”.

Este proceso se beneficia de la lubricación mínima cuantitativa (MQL). Durante el torneado longitudinal de la boquilla, la refrigeración se logra a través de los orificios del portaherramientas, similar al proceso de roscado exterior.

El taladrado interno se lleva a cabo con una herramienta Horn especializada, que canaliza el lubricante directamente al filo y la zona de corte. Según Markus Horn, todas las herramientas utilizadas son estándar, lubricadas con MQL y también diseñadas para MQL, por lo que no necesitan ninguna adaptación adicional.

El rectificado llave en mano ya no es suficiente

El mecanizado completo de piezas complejas en una sola configuración se ha convertido en un estándar. Los avances de los últimos años muestran cómo las exigencias en el rectificado aumentan constantemente.

Según Heiko Zimmermann, director de ventas para Europa de Adelbert Haas GmbH, esta tendencia no se limita al rectificado; abarca también los procesos de fabricación anteriores y posteriores, en los que el software emerge como protagonista.

Los expertos en precisión de Adelbert Haas han subrayado en repetidas ocasiones la relevancia del software en la fabricación de piezas complejas. Este instrumento digital, que facilita el prerrectificado y el mecanizado offset, ofrece una visión detallada de desniveles, transiciones y otros aspectos.

Gracias a esta herramienta es posible visualizar, incluso, las mínimas irregularidades en la superficie de la pieza, lo que permite ajustes más precisos y una optimización del proceso independiente de la máquina.

Zimmermann destaca que, gracias a esta innovación, se logra un considerable ahorro en materiales y abrasivos, así como una notable reducción en los tiempos de procesamiento. Los tiempos de ciclo ya no se basan exclusivamente en la experiencia técnica y las pruebas físicas, sino que pueden preverse y evitar así el uso innecesario de horas de máquina y recursos.

El monitoreo de la producción es esencial en una era en la que la eficiencia en el uso de materiales, energía y recursos resulta primordial. Es imperativo tener una visión y control total sobre el proceso de fabricación.

La flexibilidad es otro aspecto por destacar. Componentes como escáneres manuales, soluciones de automatización, sistemas de limpieza y etiquetadoras pueden integrarse o eliminarse digitalmente según las necesidades. Esta adaptabilidad garantiza una transparencia óptima en la planificación de pedidos, independientemente de las variaciones y configuraciones específicas para cada solicitud.

Además, la capacidad de modificar pedidos en plena producción, que ahorra tiempo y minimiza los periodos de inactividad, permite ajustes en tiempo real y optimiza la eficiencia operativa.

Pensar en términos de procesos: automatización de circuito cerrado

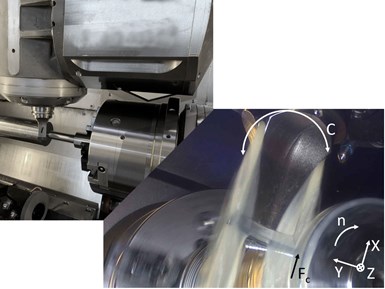

Reconocida por sus avanzadas máquinas-herramienta de torneado y fresado, Index-Werke también se destaca por sus soluciones de automatización. Estas no solo facilitan la carga y descarga de las máquinas, sino que son fundamentales para la implementación de un control de proceso automatizado basado en sistemas de retroalimentación.

La automatización basada en la metrología de proceso solo requiere una instalación de prueba, un software de medición adecuado y una interfaz de circuito cerrado.

Crédito: Index Werke GmbH & Co. KG, Hahn & Tessky.

Dentro de la visión de Index, la automatización abarca diversos elementos, desde la producción y manipulación hasta la medición, prueba y compensación. Un escenario ilustrativo sería el siguiente: en un torno automático de producción de Index se fabrica una serie de componentes.

Una célula robótica adyacente se encarga de la gestión de estas piezas. Un robot coloca la pieza sin procesar desde un pallet en la máquina, la extrae una vez procesada, la transfiere al sistema de inspección y medición integrado en la célula y, finalmente, regresa la pieza ya inspeccionada al pallet.

Este sistema de inspección captura las dimensiones cruciales del componente. Los datos son procesados en tiempo real por una unidad de control de proceso inteligente (IPC). Esta unidad se sincroniza con el control de la máquina mediante una interfaz de retroalimentación. Dicha interfaz asegura que las mediciones se correspondan con las herramientas relevantes y se realicen las correcciones necesarias.

El software de estrategia de medición, diseñado para ser intuitivo, les permite a los usuarios determinar los procedimientos de medición necesarios para cada componente, establecer márgenes de tolerancia y definir valores de corrección. Con base en estos parámetros, las correcciones de las herramientas se actualizan automáticamente con el fin de garantizar un control de proceso constante sin requerir la intervención manual.

Esta automatización compensa factores comunes que pueden afectar la estabilidad del proceso, como el desgaste de herramientas o variaciones térmicas. Además, proporciona a los usuarios una visión detallada y actualizada de las tendencias en tiempo real.

Alto torneado dinámico y mecanizado láser

La evolución en herramientas y técnicas de mecanizado, así como la integración de nuevos procesos, son fundamentales para la producción eficaz de componentes de alta complejidad.

Uso de un proceso de torneado altamente dinámico en un centro de torno-fresado.

Crédito: Universidad TU Dortmund. Instituto de Tecnología de Mecanizado (ISF)

Las nuevas herramientas y estrategias de torneado que actualmente explora el Instituto de Tecnología de Mecanizado (ISF) de la Universidad Técnica de Dortmund, tienen como objetivo crear procesos de torneado altamente dinámicos que puedan usarse en centros de mecanizado para un mecanizado completo.

Una de las ventajas clave de estas innovaciones es la rigidez mejorada, derivada de una aplicación de fuerzas más eficiente. Además, la herramienta multifuncional puede reemplazar a varias herramientas convencionales y aprovechar al máximo los ejes Y, Z y C del centro de torneado y fresado.

Esta versatilidad del proceso permite la creación de características complejas de forma más productiva y eficiente, sin necesidad de cambiar herramientas. También se logra una distribución equitativa del desgaste en los filos de corte, lo que se traduce en una mayor durabilidad de la herramienta.

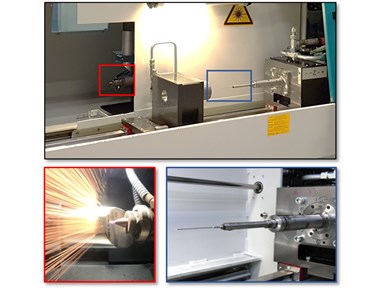

Además del mecanizado, los procesos láser ofrecen posibilidades cada vez más universales para el procesamiento de materiales y alcanzan varias ventajas en la combinación mecanizado/láser.

Taladrado profundo con láser y de una sola flauta como proceso combinado para geometrías de componentes complejos.

Crédito: Universidad TU Dortmund. Instituto de Tecnología de Mecanizado (ISF)

Por ejemplo, el grabado con láser de agujeros guía, en combinación con un proceso de taladrado profundo en una sola máquina, aumenta considerablemente la flexibilidad. La perforación por láser se puede utilizar para obtener orificios piloto en componentes en ángulo, curvos o con superficie endurecida sin deflexión ni desgaste de la herramienta.

La broca de un solo filo insertada en el orificio piloto resultante permite crear de manera confiable orificios profundos de alta calidad. “Las nuevas posibilidades en el mecanizado completo dependen del desarrollo de máquinas, herramientas y procesos.

Por eso, la EMO Hanóver, como feria líder mundial en tecnología de producción, ofreció una plataforma ideal para obtener una visión completa y, por tanto, encontrar las soluciones adecuadas para aplicaciones específicas”, concluyó el director del Instituto ISF, Dirk Biermann.

CONTENIDO RELACIONADO

-

5 errores críticos en el uso de máquinas CNC que debe evitar

Descubra los cinco errores más comunes en la operación de máquinas CNC, desde la elección de herramientas incorrectas hasta la manipulación inadecuada de funciones críticas.

-

ABT Manufacturing Services: especialización en mecanizado personalizado de piezas complejas

ABT Manufacturing Services es una empresa ubicada en Monterrey. La visión de Alfredo Báez, su director y propietario, ha sido la de convertir su taller en una de las más importantes compañías prestadoras de servicios metalmecánicos de la región.

-

10 tendencias que se están tomando los talleres metalmecánicos mexicanos

Modern Machine Shop México resume las tendencias y tecnologías a observar por parte de los talleres de mecanizados en México.