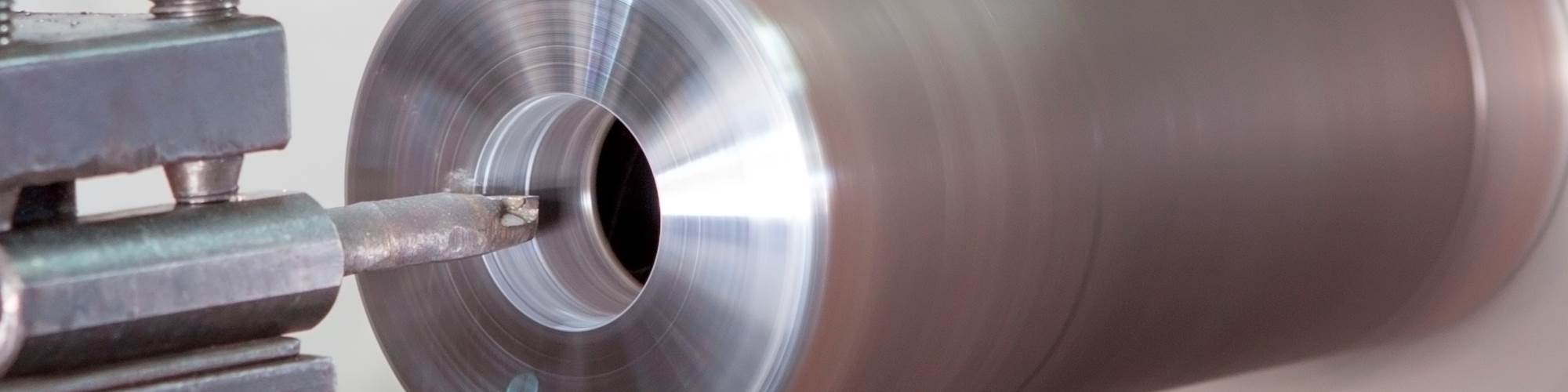

¿Qué es el torneado?

El torneado es un proceso de mecanizado preciso que se realiza con una máquina-herramienta llamada torno. Este proceso se utiliza para dar forma a piezas cilíndricas mediante la eliminación de material desde el diámetro exterior de una pieza en rotación.

Las herramientas de corte de un solo punto se desplazan linealmente, cizallando el metal en virutas cortas y distintas, que son fáciles de reciclar. Esto permite la producción eficiente de componentes mecánicos y piezas de alta precisión.

Contenido destacado

Los tornos CNC con control de velocidad de superficie constante permiten al operario elegir una velocidad de superficie y, a continuación, la máquina ajusta automáticamente las rpm a medida que la herramienta de corte recorre los diferentes diámetros a lo largo del perfil exterior de la pieza.

Los tornos modernos también se suministran en configuraciones de torreta única y torreta doble, teniendo las máquinas de torreta única un eje horizontal y otro vertical y las de torreta doble un par de ejes horizontales y verticales para cada torreta.

Las primeras herramientas de torneado eran piezas macizas y rectangulares de acero rápido con ángulos de inclinación y holgura en un extremo. Cuando la herramienta se desafilaba, los operarios la afilaban en una rectificadora de pedestal para volver a utilizarla. Las herramientas de acero rápido siguen siendo habituales en las máquinas de torneado más antiguas, pero el carburo se ha hecho más popular, especialmente en forma de punta única soldada. El carburo presenta una mejor resistencia al desgaste y una mayor dureza, lo que permite una mayor productividad y vida útil de la herramienta, pero es más caro y requiere experiencia para volver a afilarlo.

Velocidades y avances en el torneado

El torneado es una combinación de movimiento lineal (herramienta) y rotativo (pieza). Así, la velocidad de corte se define como la distancia rotacional (registrada como sfm – pies de superficie por minuto, o smm – metros cuadrados por minuto, recorrida en un minuto por un punto de la superficie de la pieza). El avance (registrado en pulgadas o milímetros por revolución) es la distancia lineal que la herramienta recorre a lo largo o a través de la superficie de la pieza. El avance también se expresa a veces como la distancia lineal que recorre la herramienta en un solo minuto (pulg/min o mm/min).

Los requisitos de avance varían en función del objetivo de la operación. En el desbaste, por ejemplo, los avances altos suelen ser mejores para maximizar las tasas de remoción de metal, pero requieren una gran rigidez de la pieza y potencia de la máquina. El torneado de acabado, por su parte, puede reducir la velocidad de avance para producir el acabado superficial especificado en el plano de la pieza.

Fundamentos de la geometría de la herramienta

La eficacia de las herramientas de corte depende en gran medida del ángulo de la herramienta en relación con la pieza. Los términos definidos en esta sección hacen referencia a los insertos para definir los ángulos de corte y de desahogo, pero también pueden aplicarse a las herramientas de una sola punta soldadas.

El ángulo de inclinación superior (también llamado ángulo de inclinación posterior) es el ángulo formado entre el ángulo de inclinación de los insertos y la línea perpendicular a la pieza de trabajo cuando se ve la herramienta desde el lado, de delante a atrás.

El ángulo de inclinación superior es positivo cuando se inclina hacia abajo desde el punto de corte y hacia el mango, neutro cuando la línea de la parte superior del inserto es paralela a la parte superior del mango, y negativo cuando se inclina hacia arriba desde el punto de corte y por encima del mango.

Los insertos y portaherramientas también se clasifican como positivos o negativos. Los insertos positivos tienen lados angulados y se montan en portaherramientas con ángulos de inclinación superiores y laterales positivos.

La mayoría de las operaciones de torneado se realizan eficazmente dentro de un rango de ángulo de avance de 10 a 30 grados.

Los insertos negativos tienen lados cuadrados en relación con la cara superior del inserto y se montan en portaherramientas con ángulos de inclinación superior y lateral negativos. El ángulo de inclinación superior es único, ya que depende de la geometría del inserto: un rectificado positivo o un rompevirutas moldeado pueden cambiar el ángulo de inclinación superior efectivo de negativo a positivo.

Los ángulos de desprendimiento superior también tienden a ser mayores con los materiales más blandos y dúctiles de la pieza, que requieren altos ángulos de corte positivos, mientras que los materiales más duros y resistentes se cortan mejor con geometrías neutras o negativas.

Los ángulos de inclinación lateral se forman entre la cara de los insertos y la línea perpendicular a la pieza de trabajo cuando se ve el extremo. Estos ángulos son positivos cuando se inclinan hacia fuera del filo cortante, neutros cuando son perpendiculares al filo cortante y negativos cuando se inclinan hacia arriba.

El posible grosor de la herramienta depende del ángulo de desprendimiento lateral; los ángulos más pequeños permiten obtener herramientas más gruesas que aumentan la resistencia pero requieren mayores fuerzas de corte. Los ángulos mayores producen virutas más finas y reducen las necesidades de fuerza de corte, pero pasado el ángulo máximo recomendado, el filo cortante se debilita y la transferencia de calor disminuye.

Los ángulos del filo cortante se forman entre el filo de corte del inserto en el extremo de la herramienta y una línea perpendicular a la parte posterior del mango de la herramienta. Este ángulo determina la holgura entre la herramienta de corte y la superficie acabada de la pieza.

Situado debajo del filo cortante, el ángulo de alivio del extremo se forma entre la cara final del inserto y una línea perpendicular a la base del portaherramientas. El voladizo de la punta puede hacer que el ángulo de alivio final (que se forma entre la cara final del portaherramientas y una línea perpendicular a la base de este) sea mayor que el ángulo de alivio.

El ángulo de alivio lateral describe el ángulo por debajo del filo cortante lateral. Está formado por la cara lateral del inserto y una línea perpendicular a la base del portaherramientas. Al igual que con el ángulo de alivio final, el voladizo de la punta puede hacer que el ángulo de alivio lateral (formado por la cara lateral del portaherramientas y una línea perpendicular a la base del portaherramientas) sea mayor que el ángulo de alivio.

El ángulo de avance (también llamado ángulo del filo cortante lateral o ángulo de ataque) se forma entre el filo cortante lateral del inserto y el lado del mango de la herramienta. El ángulo conduce la herramienta hacia la pieza, y su ampliación produce virutas más anchas y finas.

La geometría de la pieza y el estado del material son consideraciones primordiales a la hora de seleccionar el ángulo de avance de una herramienta de corte. Por ejemplo, las herramientas con ángulos de avance acentuados permiten índices de productividad respetables cuando se corta a través de cascarillas, interrupciones o superficies endurecidas, sin someter el filo cortante a golpes fuertes.

Los operarios deben equilibrar esta ventaja con el aumento de la desviación de la pieza y la vibración, ya que los ángulos de avance mayores crean fuerzas radiales más elevadas. Las herramientas de torneado con ángulo de avance de cero grados producen virutas de igual anchura que la profundidad de corte de la operación de torneado, mientras que las herramientas de corte con ángulo de avance hacen que la profundidad de corte efectiva y la anchura de viruta correspondiente superen la profundidad de corte real de la pieza.

La mayoría de las operaciones de torneado se realizan eficazmente dentro de un rango de ángulo de avance de 10 a 30 grados (los sistemas métricos invierten el ángulo de 90 grados, lo que hace que el rango de ángulo de avance ideal sea de 80 a 60 grados).

Son necesarios suficientes ángulos de desahogo y holgura tanto en el extremo como en el lateral para que la herramienta entre en el corte. Sin holgura, no puede producirse la formación de virutas, pero sin un alivio adecuado, el cortador rozará y producirá calor. Las herramientas de torneado de una punta también necesitan ángulos de holgura en el extremo y en el lateral para entrar en el corte.

El torneado somete a las piezas a fuerzas de corte tangenciales, radiales y axiales. La fuerza tangencial es la que más afecta al consumo de energía; la fuerza axial (de avance) ejerce presión a través de la pieza en dirección longitudinal; y la fuerza radial (profundidad de corte) tiende a separar la pieza y la barra de herramientas.

La “fuerza de corte” es la suma de estas tres fuerzas. Con un ángulo de avance de cero grados, tienen una relación de 4:2:1 (tangencial : axial : radial). A medida que aumenta el ángulo de avance, la fuerza axial se reduce y la fuerza de corte radial aumenta.

El estilo del portaherramientas, el radio de la nariz y la forma de los insertos también tienen un profundo impacto en la potencial longitud de filo cortante efectiva máxima de los insertos de torneado. Ciertas combinaciones de inserto y portaherramientas pueden requerir una compensación dimensional para aprovechar al máximo este filo cortante.

Radio de la nariz y acabado superficial

El acabado superficial en una operación de torneado depende de la rigidez de la herramienta, la máquina y la pieza. Una vez asegurada la rigidez, la relación entre el avance de la máquina (pulg/rev o mm/rev) y el contorno de la nariz del inserto o de la herramienta de corte puede utilizarse para determinar el acabado superficial de la pieza.

El contorno de la nariz se expresa como un radio (hasta cierto punto, un radio mayor se traduce en un mejor acabado superficial, pero un radio demasiado grande puede introducir vibraciones). Para las operaciones de mecanizado en las que se requiere un radio menor que el óptimo, puede ser necesario reducir la velocidad de avance para obtener el acabado deseado.

Productividad en el torneado

Una vez alcanzado el nivel de potencia adecuado, la productividad mejora junto con el aumento de la profundidad de corte, el avance y la velocidad.

La profundidad de corte es la más sencilla de aumentar, pero las mejoras sólo son posibles cuando hay suficiente material y potencia para ello. Duplicar la profundidad de corte duplica la productividad sin aumentar la temperatura de corte, la resistencia a la tracción o la fuerza de corte por pulgada cúbica o centímetro removido (también llamada fuerza de corte específica). Duplica la potencia necesaria, pero mientras la herramienta cumpla los requisitos de la fuerza de corte tangencial, no hay una disminución de la vida útil de la herramienta.

El avance también es relativamente sencillo de modificar. Duplicar el avance hace que las virutas sean el doble de gruesas, y aumenta (pero no duplica) la fuerza de corte tangencial, la temperatura de corte y la potencia requerida. Este cambio reduce la vida de la herramienta, pero no la reduce a la mitad.

La fuerza de corte específica (la fuerza de corte en relación con la cantidad de material removido) también disminuye con el aumento del avance. La fuerza adicional impuesta al filo cortante con el aumento de la velocidad de avance puede provocar la formación de cráteres en la superficie del inserto del rastrillo superior debido al aumento de la temperatura y la fricción generada durante el corte. Los operarios deben monitorear cuidadosamente esta variable para evitar una falla catastrófica en la que la viruta se vuelve más fuerte que el inserto.

En comparación con los cambios en la profundidad de corte y el avance, el aumento de la velocidad de corte es desaconsejable. Los aumentos de velocidad provocan incrementos significativos de la temperatura de corte y reducen las fuerzas de corte tangenciales y específicas. Duplicar la velocidad de corte requiere una potencia adicional y reduce la vida de la herramienta a más de la mitad. La carga real en la cara superior del rastrillo puede ser menor, pero las mayores temperaturas de corte pueden seguir generando cráteres.

Solución a los problemas de torneado

El desgaste de los insertos es un indicador común de éxito o falla para cualquier operación de torneado. Otros indicadores comunes incluyen las virutas inapropiadas y los problemas de la pieza o de la máquina.

Por lo general, los operarios deben indexar sus insertos a 0,030” (0,77 mm) de desgaste del flanco. Para las operaciones de acabado, los operarios deben realizar la indexación a 0,015” (0,38 mm) o antes.

Identificación del portaherramientas

Los portaherramientas indexables de sujeción mecánica siguen nueve normas del sistema de identificación ISO y ANSI.

La primera letra del sistema indica el método de sujeción de los insertos. Predominan cuatro tipos comunes, pero cada uno de ellos engloba diversas variantes.

Los insertos C utilizan una abrazadera superior para los insertos que no tienen un agujero central. Este sistema se basa totalmente en la fricción y es el mejor con los insertos de rastrillo positivo en operaciones de torneado medio y ligero, así como de mandrinado.

Los insertos M fuerzan la plaquita contra la pared de la cajera con un pasador de leva que asegura la cuña protectora de la cavidad de la plaquita. La abrazadera superior sujeta la parte trasera de la plaquita y evita que se levante cuando una carga de corte afecta a la nariz de la plaquita. Los insertos M son especialmente útiles para las plaquitas de rastrillo negativo con un agujero central en operaciones de torneado medio y pesado.

Los insertos S utilizan un simple tornillo de cabeza torx o allen, pero requieren abocardadores o avellanados. Los tornillos pueden agarrarse con el calor intenso, por lo que este sistema es mejor para operaciones de torneado y mandrinado ligeras o medias.

Los insertos P son la norma ISO para herramientas de torneado, y fuerzan el inserto contra las paredes de la cavidad con una palanca pivotante que se inclina al asentar el tornillo de ajuste. Estos insertos son los mejores para las plaquitas de rastrillo negativo con agujeros en operaciones de torneado medias y pesadas, pero no prohíben que el inserto se levante durante el corte.

La segunda sección utiliza una letra para referirse a la forma del inserto. La tercera sección utiliza una letra para referirse a la combinación de mango recto o desplazado y ángulo de avance.

La cuarta es una letra para indicar el ángulo de desprendimiento del porta-inserto o el ángulo de holgura del inserto. Para los ángulos de desprendimiento, P es un desprendimiento positivo en el que la suma del ángulo de holgura del extremo y el ángulo de la cuña es inferior a 90 grados, N es para un desprendimiento negativo en el que la suma de estos ángulos es superior a 90 grados, y O es para desprendimientos neutros en los que la suma es exactamente 90 grados. Los ángulos de despeje exactos se indican con una de varias letras.

La quinta es una letra que indica la mano de la herramienta. La R expone que se trata de una herramienta de mano derecha que corta de derecha a izquierda, mientras que la L corresponde a herramientas de mano izquierda que cortan de izquierda a derecha. Las herramientas N son neutras y pueden cortar desde cualquier dirección.

Las secciones sexta y séptima difieren entre los sistemas de medición imperial y métrico. En el sistema imperial, estas secciones corresponden a un número de dos dígitos que indica la sección transversal del portaherramientas. En el caso de los mangos cuadrados, el número muestra el número total de dieciseisavos de anchura y de altura (siendo 5/8” donde se produce el cambio de “0x” a “xx”), mientras que los portaherramientas rectangulares utilizan el primer dígito para representar los octavos de anchura y el segundo dígito para los cuartos de altura.

Hay varias excepciones a este sistema, como los portaherramientas de 1¼” × 1½”, que utilizan la designación 91. El sistema métrico utiliza números de dos dígitos para representar los milímetros tanto de altura como de anchura (en ese orden). Así, un inserto rectangular de 15 mm de altura y 5 mm de anchura tendría un número de 1505.

Las secciones octava y novena también difieren entre los sistemas imperial y métrico. Para los sistemas imperiales, la sección 8 se refiere al tamaño de los insertos, mientras que la sección 9 abarca la superficie y la longitud de la herramienta.

El tamaño del inserto se determina por el tamaño de un círculo inscrito en incrementos de octavos de pulgada. La superficie y la longitud de la herramienta se basan en letras, con la A-G para los tamaños de las herramientas traseras y finales calificadas y la M-U (sin O ni Q) para las herramientas delanteras y finales calificadas.

En el sistema métrico, la sección 8 se refiere a la longitud de la herramienta y la sección 9 al tamaño de los insertos. La representación de la longitud de la herramienta se basa en letras, mientras que para el tamaño de los insertos, las formas rectangulares y de paralelogramo utilizan un número para indicar la longitud del filo cortante más largo en milímetros, sin tener en cuenta los decimales y precediendo los números de un dígito con un cero. Otras formas utilizan la longitud del lado (diámetro para los insertos redondos) en milímetros, también sin tener en cuenta los decimales y precediendo los números de un dígito con un cero.

El sistema métrico utiliza una décima y última sección para incluir una disposición para los soportes calificados que tienen tolerancias de ±0,08 mm para la parte trasera y el extremo (Q); la parte delantera y el extremo (F); y las dimensiones trasera, delantera y el extremo (B).

Herramientas de punta única soldadas

Las herramientas de punta única están disponibles en muchos estilos y tamaños, con una gran variedad de materiales. Las herramientas de punta única maciza pueden ser de acero rápido, acero al carbono, aleación de cobalto o carburo. Sin embargo, el costo de estas herramientas ha hecho que sean en gran medida irrelevantes, ya que la industria ha recurrido a las herramientas de torneado de punta soldada.

Las herramientas de punta soldada utilizan un cuerpo de material barato y una punta o pieza bruta de material de corte más costoso soldada a la punta de corte. Los materiales de las puntas incluyen acero de alta velocidad, carburos y nitruro de boro cúbico.

Estas herramientas están disponibles en los tamaños A a G, con los estilos de punta desplazada A, B, E, F y G, todos ellos disponibles como herramientas de corte a la derecha o a la izquierda. En el caso de los mangos cuadrados, el número que sigue a la designación de la letra indica la altura o la anchura de la herramienta en dieciseisavos de pulgada.

Para las herramientas de mango rectangular, el primer número es el total de octavos de pulgada de la anchura del mango, y el segundo número es el total de cuartos de pulgada de la altura del mango.

El radio de la nariz de las herramientas de punta soldada está relacionado con el tamaño del mango, y los operarios deben tener cuidado de hacer coincidir el tamaño de la herramienta con los requisitos de acabado.

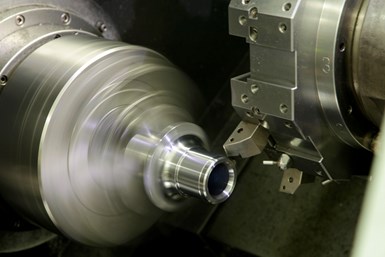

Herramientas especializadas para el mandrinado

El mandrinado se utiliza principalmente para el acabado de agujeros grandes y con núcleo en piezas fundidas o agujeros perforados en piezas forjadas. La mayoría de las herramientas son similares a las del torneado exterior tradicional, pero los ángulos de corte son especialmente críticos debido a la preocupación por el flujo de virutas.

La rigidez también es primordial para la productividad en el mandrinado. El diámetro del agujero y la necesidad de una holgura adicional para la remoción de la viruta influyen directamente en el tamaño máximo de la barra de mandrinado.

El voladizo práctico para las barras de mandrinar de acero es cuatro veces el diámetro de su mango. Superar este límite compromete la tasa de remoción de metal debido a la pérdida de rigidez y al aumento de la posibilidad de vibración.

El diámetro, el módulo de elasticidad del material, la longitud y la carga de la barra influyen en la rigidez y la desviación, siendo el diámetro el que tiene mayor efecto y la longitud el segundo. Aumentar el diámetro de la barra o acortar la longitud aumentará notablemente la rigidez.

El módulo de elasticidad es específico del material utilizado y no cambia con el tratamiento térmico. El acero es el menos estable con 30,000,000 psi, el metal pesado con 45,000,000 psi y el carburo con 90,000,000 psi.

En cualquier caso, son cifras elevadas para la estabilidad, y las barras de mandrinar con mango de acero ofrecen un rendimiento satisfactorio para la mayoría de las operaciones hasta una relación longitud/diámetro de 4:1. Las barras de mandrinar con mango de carburo de tungsteno tienen un buen rendimiento hasta una relación longitud/diámetro de 6:1.

Geometría de la herramienta de corte en el mandrinado

Las fuerzas de corte radiales y axiales en el mandrinado están influidas por el ángulo de avance. La mayor fuerza axial de un ángulo de avance pequeño puede ser especialmente útil para reducir las vibraciones. A medida que aumenta el ángulo de avance, las fuerzas radiales aumentan y elevan las fuerzas perpendiculares a la dirección del corte, contribuyendo a las vibraciones.

Los ángulos de avance recomendados para controlar las vibraciones en el mandrinado están entre 0 grados y 15 grados (en el sistema imperial. En el sistema métrico, sería de 90 grados a 75 grados). Con un ángulo de avance de 15 grados, las fuerzas de corte radiales son casi el doble que con un ángulo de avance de 0 grados.

Las herramientas de corte con ángulo de inclinación positivo son preferibles para la mayoría de las operaciones de mandrinado con el fin de reducir las fuerzas de corte. Sin embargo, los menores ángulos de separación de las herramientas de ángulo de desprendimiento positivo requieren que los operarios planifiquen la posibilidad de contacto entre la herramienta y la pieza. Es especialmente importante garantizar un ángulo de separación adecuado cuando se mandrinan agujeros de pequeño diámetro.

Las fuerzas radiales y tangenciales en las operaciones de mandrinado aumentan a medida que aumenta el radio de la nariz, pero estas fuerzas también están sujetas al ángulo de avance.

La profundidad de corte de las operaciones de mandrinado puede alterar esta relación: si la profundidad de corte es mayor o igual que el radio de la nariz, el ángulo de avance determina las fuerzas radiales.

Si la profundidad de corte es menor que el radio de la nariz, la propia profundidad de corte aumenta las fuerzas radiales. Este problema hace que sea especialmente importante que los operarios utilicen un radio de punta menor que la profundidad de corte.

CONTENIDO RELACIONADO

-

Metalmod: taller metalmecánico con visión universal

Metalmod es un taller de trabajos ubicado en Lerma, en el corazón del estado de México. Este taller de trabajos, gracias a la gestión de la segunda generación de la familia, se ha convertido en un importante proveedor de las industrias automotriz y médica.

-

Con centros de torneado y una operación espejo, MITSA acelera producción de flechas

Mediante un método espejo con dos centros de torneado, Maquinados Industriales Tamez (MITSA) logró mejorar los tiempos de ciclo en la producción de flechas motrices para trenes.

-

Novedades en el torneado tipo suizo

¿Cuáles son los matices para entrenar una persona de modo que opere efectivamente un torno tipo suizo? Este taller ofrece algunas sugerencias.