CAD/CAM: guía desde el diseño hasta la producción de piezas

Desde la concepción hasta la materialización de una pieza en taller, la integración del CAD (Diseño Asistido por Computadora) y el CAM (Manufactura Asistida por Computadora) es crucial para la innovación y eficiencia. Exploramos la sinergia, evolución y beneficios de estas herramientas y destacamos cómo un conocimiento profundo de sus capacidades representa una ventaja competitiva.

Las tecnologías de diseño y manufactura asistida por computadora, conocidas como CAD (Computer-Aided Design) y CAM (Computer-Aided Manufacturing), son fundamentales en el desarrollo de productos innovadores y la optimización de procesos productivos.

Estas herramientas digitales han transformado la manera en que ingenieros y diseñadores de diversas industrias, incluidas la automotriz, la aeroespacial y la manufactura de dispositivos electrónicos, conciben, desarrollan y fabrican productos.

Contenido destacado

El CAD se utiliza para la creación, modificación, análisis y optimización de diseños mediante software. Ofrece una amplia gama de herramientas para el modelado en 3D, el dibujo preciso en 2D y la realización de simulaciones. Estas características, que permiten evaluar la funcionalidad y resistencia de los diseños antes de su producción, facilitan así la creación de productos innovadores y su optimización continua.

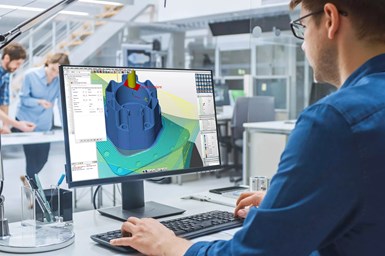

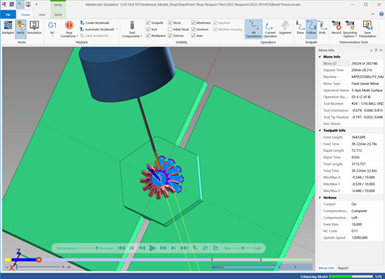

El software CAM se utiliza para desarrollar programas en una variedad de máquinas CNC, como fresadoras y tornos, por ejemplo, o máquinas para mecanizado de vanguardia o manufactura aditiva.

Fuente: Open Mind.

Por otro lado, el CAM, al aprovechar los modelos y ensamblajes creados con CAD para generar trayectorias de herramientas que dirigen la maquinaria, como las máquinas de control numérico computarizado (CNC), transforma diseños digitales en partes físicas. Este proceso traduce los diseños en instrucciones de manufactura, lo que permite la producción de prototipos y piezas terminadas de manera eficiente y precisa.

Integración perfecta: cómo el CAD y el CAM comparten el escenario en la producción

La relación entre CAD y CAM, intrínsecamente complementaria, forma un ecosistema interconectado esencial para una manufactura ágil y rentable. Según Mastercam —proveedor de soluciones CAD/CAM—, aunque estos softwares operan en diferentes etapas de la producción, su integración es clave.

Mientras el CAD se enfoca en el diseño y la modificación de modelos digitales, el CAM traduce estos diseños en instrucciones de manufactura precisas para controlar la maquinaria que produce las partes físicas.

Esta distinción subraya la importancia de entender CAD y CAM como sistemas que, aunque a menudo se mencionan juntos, cumplen funciones específicas y complementarias en el proceso de manufactura. La capacidad de estos sistemas para trabajar de manera conjunta evita la pérdida de datos o errores y resulta fundamental para el éxito en la creación de artículos innovadores, desde su concepción hasta el producto final.

Historia y evolución del CAD/CAM

La evolución del diseño y la manufactura asistidos por computadora no solo ha mejorado la calidad y la complejidad de los productos fabricados, sino que ha permitido a ingenieros y diseñadores superar límites antes inimaginables.

La integración de nuevas tecnologías, como la inteligencia artificial y el aprendizaje automático promete continuar esta trayectoria de innovación, además de abrir nuevas posibilidades para el futuro del diseño y la manufactura asistidos por computadora.

Orígenes y desarrollo temprano

- Década de 1950: el MIT desarrolla el sistema SAGE, un precursor del CAD, que procesaba datos de radar para las fuerzas aéreas de Estados Unidos. Por su parte, Ivan Sutherland crea Sketchpad, el primer programa de dibujo interactivo, que sienta las bases de los gráficos por computadora.

- Década de 1960: se lanza el primer software CAM, “PRONTO”, creado por Patrick Hanratty. Dassault Systèmes desarrolla el primer programa CAD/CAM, “DRAPO”, para la aviación, e inicia la era de la definición y realización de aviones por computadora.

Consolidación y avance tecnológico del CAD/CAM en la industria

- Década de 1970: aparecen los primeros sistemas CAD comerciales, como el lanzado por Dassault Systèmes en Francia, y el software CAD CAM-I en Estados Unidos, especializado en la industria aeroespacial.

- Década de 1980: se introduce la modelación 3D y sólidos paramétricos con Pro/ENGINEER, y las primeras estaciones de trabajo dedicadas a CAD, como las de Apollo y Sun, que marcan el inicio de la generalización del uso del CAD/CAM en la industria.

Expansión y nuevas capacidades

- Década de 1990: AutoCAD se lanza sobre plataforma Sun y Unigraphics migra a Windows, lo que evidencia la expansión del CAD a diferentes sistemas operativos.

- Década del 2000: Autodesk Inventor introduce capacidades 3D mecánicas avanzadas, y Dassault Systèmes lanza CATIA V5, que ofrece una plataforma CAD 3D completa.

Innovación y futuro digital

- Década de 2010: la impresión 3D se populariza, permite la producción rápida de prototipos, y el modelado BIM revoluciona la industria de la construcción.

- Década de 2020: la inteligencia artificial (IA) y el aprendizaje automático (ML) comienzan a integrarse en las herramientas CAD-CAM para optimizar aún más el diseño y la manufactura.

¿Qué es el Diseño Asistido por Computadora o software CAD?

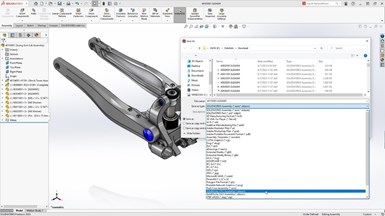

La versión 2024 de Solidworks cuenta con nuevas funciones de CAD y herramientas de modelado 3D.

Fuente: SolidWorks.

El software CAD (Diseño Asistido por Computadora) es una revolución de la manera en que ingenieros, arquitectos y diseñadores abordan el proceso de diseño. Mediante el uso de tecnologías digitales, estas herramientas facilitan la creación, modificación, análisis y optimización de diseños con una precisión y eficiencia sin precedentes.

Autodesk define el CAD como la sustitución de las técnicas manuales de dibujo por un proceso digital, lo que permite explorar conceptos de diseño, visualizar renders fotorrealistas y simular el rendimiento de los diseños en condiciones reales.

Según el proveedor Formlabs, los sistemas de software CAD más recientes, basados en la nube, les permiten a los desarrolladores colaborar en el mismo modelo a través de diferentes estaciones de trabajo y delegar algoritmos intensivos como el diseño generativo, la simulación y la representación en la nube.

Las simulaciones avanzadas permiten probar un diseño según numerosos aspectos mecánicos y requieren horas en lugar de días. El diseño generativo convierte a la computadora en un cocreador que utiliza inteligencia artificial con el fin de sugerir formas óptimas para resolver problemas mecánicos específicos.

Optimización y precisión: los impactos transformadores del CAD

El ahorro de tiempo y la capacidad para realizar modificaciones ilimitadas sin costos adicionales son, según Mastercam, los principales beneficios del CAD. Esto es crucial en la fase de prototipado, en la que se pueden experimentar diferentes proporciones, materiales y diseños sin el desperdicio de material físico. Además, la capacidad de compartir y multiplicar archivos CAD a través de la nube mejora significativamente la colaboración entre equipos.

Siemens destaca la precisión, la velocidad y la integración fácil con flujos de trabajo digitales como ventajas clave del software CAD. La capacidad de crear una biblioteca de diseños accesible optimiza aún más los procesos de diseño y manufactura.

De acuerdo con el proveedor Formlabs, estos son los beneficios de la integración CAD en el proceso de desarrollo de productos:

- Desarrollo rápido de conceptos. Los diseños se pueden esbozar con precisión para una visualización temprana de prototipos rápidos impresos en 3D.

- Especialización. La difusión de CAD en toda la organización desarrolla conocimientos específicos que dan como resultado una comprensión común de cómo llevar piezas específicas a la etapa de manufactura.

- Visualización. Los clientes y los clientes objetivo pueden estar informados e impresionados con representaciones 3D de vanguardia, animaciones y experiencias de realidad virtual de trabajos en progreso.

- Optimización. Los fallos e imperfecciones se pueden detectar y optimizar mucho más rápido en un entorno virtual. Las brechas entre la intención del diseño y la realidad de la fabricación se salvan mediante dibujos mecánicos con tolerancias precisas.

- Manufactura rápida. Los productos se pueden llevar a producción con mayor prontitud mediante sistemas CAM y tecnologías de fabricación rápida.

Diseño de piezas CAD para manufactura: tipos de software

El diseño asistido por computadora (CAD), indispensable en campos como la ingeniería, arquitectura y manufactura, ofrece herramientas para la creación de modelos digitales precisos. Los tipos de software CAD se diversifican para adaptarse a distintas necesidades de diseño, desde dibujos bidimensionales hasta modelados tridimensionales avanzados.

A continuación se detallan los principales tipos de software CAD y sus aplicaciones específicas:

- Software CAD 2D. Esencial para la creación de dibujos técnicos bidimensionales. Utilizado ampliamente en la planificación de plantas, elevaciones, diseño de diagramas y esquemas eléctricos, sus aplicaciones se extienden a múltiples campos como la arquitectura para la generación de planos detallados, la ingeniería mecánica en el diseño de piezas y ensamblajes, y la electrónica para la creación de circuitos impresos. Ejemplos notables incluyen AutoCAD, SolidWorks e Inventor.

- Software CAD 3D. Permite modelar objetos con realismo y detalle tridimensionales. Este tipo de software es utilizado en el desarrollo de productos y prototipos, en la arquitectura para la visualización avanzada de construcciones, y en la ingeniería civil en la creación de infraestructura compleja. SolidWorks, Fusion 360, Inventor y CATIA son ejemplos que ilustran la evolución hacia modelos más complejos y realistas.

- Software CAD paramétrico. Introduce una revolución en el diseño mediante el uso de parámetros y relaciones dimensionales, lo que permite modificaciones y actualizaciones automáticas de modelos con facilidad. Este enfoque resulta especialmente valioso en el diseño mecánico y la ingeniería automotriz, donde la precisión y la capacidad de adaptación son críticas. Creo, SolidWorks, Inventor y Onshape ejemplifican la eficiencia y flexibilidad que el diseño paramétrico aporta al proceso creativo.

- Software CAD no paramétrico. Ofrece una libertad de diseño sin precedentes, que permite la manipulación directa de formas y objetos. Aunque puede requerir más esfuerzo para el modelado de estructuras complejas, es preferido en el diseño conceptual y el modelado artístico, pues facilita la exploración creativa de ideas. AutoCAD y SketchUp son ejemplos de herramientas que promueven la innovación y la creatividad en el diseño.

Software CAD: elegir la herramienta adecuada

La selección del software CAD correcto es una decisión crucial que impacta directamente en la eficiencia, calidad del trabajo de diseño, capacidad de innovación y competitividad en el mercado. Esta elección debe basarse en una evaluación detallada de las necesidades específicas del usuario y no solo en la atracción por características novedosas. Formlabs subraya la importancia de discernir si estas características son verdaderamente innovadoras o simples mejoras de valor marginal.

Es esencial considerar varios factores clave para elegir la herramienta CAD adecuada, incluida la alineación de las funcionalidades del software con las tareas de diseño específicas requeridas, la facilidad de uso para optimizar la productividad, y el ajuste del costo al presupuesto sin comprometer las necesidades de diseño.

Además, la compatibilidad con otros programas y formatos de archivo, un buen soporte técnico, actualizaciones regulares y robustas medidas de seguridad son fundamentales para asegurar una integración fluida en el flujo de trabajo y la protección de datos confidenciales.

El análisis de la complejidad requerida por el diseño del producto, incluidas características avanzadas y la compatibilidad de formatos de archivo, es clave para evitar pérdidas de información. También se deben tener en cuenta el proceso de trabajo completo, la oportunidad de almacenamiento en la nube o renderización en red, y la frecuencia de impresión 3D de prototipos o partes de uso final.

Formlabs recomienda evaluar una versión de prueba del software CAD durante varias semanas para verificar su impacto en el rendimiento del ordenador, la robustez del software y la gestión de archivos.

A su turno, Autodesk aconseja identificar necesidades específicas y verificar la compatibilidad con formatos de archivo, así como evaluar los recursos de aprendizaje disponibles.

Este enfoque es vital dada la diversidad de funcionalidades que el software CAD ofrece, desde dibujo y modelado en 2D y 3D hasta avanzadas capacidades de simulación, manufactura aditiva, diseño generativo y Definición Basada en Modelo (MBD), esenciales para el desarrollo de proyectos de diseño, la creación precisa de formas y componentes, la generación de imágenes realistas, la optimización del diseño y la mejora de la comunicación del proyecto.

¿Qué es Manufactura Asistida por Computadora o software CAM?

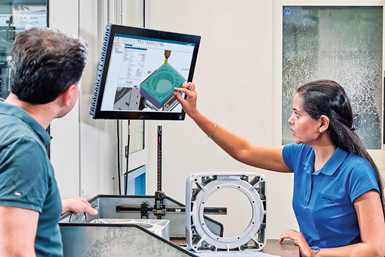

La última versión del software NX para manufactura, de Siemens Digital Industries, presenta actualizaciones de productos para NX CAM, NX CAM On-Machine Probing y más.

Fuente: Crédito: Siemens.

La Manufactura Asistida por Computadora (CAM) ha revolucionado la industria manufacturera al integrar software y maquinaria controlada por computadora para automatizar los procesos de producción mediante la unión de las tecnologías de Diseño Asistido por Computadora (CAD) y CAM para mejorar significativamente la eficiencia, precisión y economía en la manufactura.

Este enfoque ha sido fundamental en la eliminación de la programación manual extensa, según Mastercam —autoridad en tecnología CAM—, que destaca la reducción del margen de error humano y optimiza la trayectoria de las herramientas para una producción más precisa.

La capacidad de realizar revisiones digitales y simulaciones previas a la ejecución física del mecanizado, un avance clave ofrecido por la tecnología CAM, permite la detección temprana de posibles errores de programación.

Este aspecto resulta especialmente relevante en industrias de alta precisión, como la aeroespacial y la automotriz, aunque su uso se ha extendido a una gama más amplia de sectores manufactureros gracias a la evolución y accesibilidad del software CAM que beneficia a empresas de todos los tamaños.

La versatilidad del CAM, aplicable tanto en procesos de manufactura aditiva como sustractiva, es otro de sus puntos fuertes subrayados por Mastercam. Desde la impresión 3D, que construye objetos capa por capa, hasta los métodos sustractivos que modelan la pieza final eliminando material de un bloque inicial, el CAM desempeña un papel instrumental.

Procesos como el fresado, torneado, corte por chorro de agua y láser, así como la electroerosión por hilo (EDM), se benefician de las soluciones CAM, lo que resulta en una mejora significativa de la eficiencia y precisión de la producción.

La generación de código NC, esencial para la operación de las máquinas CNC, es una tarea clave en los sistemas CAM, como señala Open Mind, desarrollador de hyperMILL. Este proceso, que transforma las trayectorias virtuales en movimientos reales, destaca la importancia de la adaptabilidad del código NC a las características específicas de cada máquina.

Por ello, según Open Mind, la selección de un software de CAM debe basarse no solo en su capacidad técnica, sino también en su versatilidad para ofrecer estrategias de mecanizado que se ajusten a las necesidades de producción específicas.

La diversidad en las funciones ofrecidas por los diferentes softwares de CAM, que refleja la variabilidad de los procesos de manufactura que pueden soportar, subraya la necesidad de programas NC seguros y eficientes para cualquier tipo de producción.

Funciones del software CAM

Para garantizar la eficiencia y precisión en la Manufactura Asistida por Computadora (CAM), Autodesk identifica tres pilares fundamentales necesarios para su funcionamiento:

- Software especializado: encargado de instruir a las máquinas sobre cómo fabricar un producto a través de la generación de trayectorias de herramientas.

- Maquinaria industrial: capaz de transformar materia prima en productos finales.

- Posprocesamiento: proceso que adapta las trayectorias de herramientas a un lenguaje comprensible para las máquinas.

El proceso de preparación de un modelo para el mecanizado por parte del software CAM incluye etapas críticas, aseguradas por Autodesk, tales como:

- Verificación de errores de geometría: identificar y corregir posibles fallos en el modelo, que puedan afectar el proceso de manufactura.

- Creación de trayectorias: desarrollar un conjunto de coordenadas que la máquina seguirá durante el mecanizado.

- Configuración de parámetros de la máquina: ajustar variables como la velocidad de corte, el voltaje y la altura de corte/perforación, entre otros.

- Optimización del anidamiento: decidir la orientación óptima de la pieza para maximizar la eficiencia durante el mecanizado.

Una vez finalizada la preparación del modelo, la información se convierte en código G, un lenguaje específico de mecanizado que incluye instrucciones precisas sobre velocidad, tasa de avance, aplicación de refrigerantes, y otros parámetros críticos.

Este paso, esencial para que las máquinas puedan ejecutar las instrucciones de manufactura con la exactitud requerida, cierra así el ciclo de producción en el sistema CAM. Este enfoque estructurado y detallado, que asegura la creación de piezas con alta precisión y eficiencia, destaca la importancia de cada componente en el ecosistema de la manufactura asistida por computadora.

Beneficios del CAM

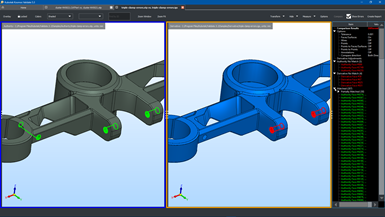

Mastercam, por ejemplo, viene equipado con programas completos de verificación y simulación. Puede ejecutar estas comprobaciones de diagnóstico la primera vez que programa una pieza y luego confiar en que sus máquinas nunca fallarán ni arruinarán una pieza en cada iteración posterior.

Fuente: Mastercam.

La introducción del CAM ha facilitado las modificaciones en los procesos de manufactura, además de ofrecer numerosas ventajas que han mejorado la eficiencia y productividad en la producción, según el sitio especializado para ingenieros Fractory.

Entre las ventajas más destacadas de los sistemas CAM, Fractory señala:

- Rapidez y precisión: CAM acelera el proceso de manufactura sin comprometer la precisión, con una consistencia y fiabilidad inigualables. Las máquinas pueden ser programadas para elaborar repetidamente el mismo producto con una precisión sin precedentes; también asegura una fabricación de prototipos rápida y exacta.

- Reducción de desperdicios: la implementación del CAM reduce el desperdicio asociado tradicionalmente con el mecanizado manual y permite la fabricación de más productos a partir de la misma cantidad de materia prima. Este incremento en la productividad puede traducirse en mayores ganancias o en la posibilidad de ofrecer precios más competitivos.

- Disminución de costos laborales: según Fractory, CAM puede disminuir los costos laborales al automatizar la mayor parte del proceso de manufactura. Aunque se necesita personal calificado para operar, mantener y reparar las máquinas operadas con CAM, el número de empleados necesarios es mucho menor en comparación con los procesos sin CAM. La versatilidad de estas máquinas, compatibles con diversos procesos de manufactura, elimina la necesidad de mano de obra especializada al cambiar entre procesos.

- Mayor control sobre la manufactura: la adopción del CAM aumenta el control del fabricante sobre el proceso de manufactura. A través de una función conocida como el árbol CAM, el fabricante puede seguir el proceso de manufactura desde el inicio hasta el final, con el fin de controlar el stock, herramientas, materiales, coordenadas de trabajo y posprocesamiento. Además, el CAM facilita la conservación de plantillas de mecanizado para uso futuro, la reordenación de secuencias de trabajo y la copia/pegado de operaciones de mecanizado. Las modificaciones en las partes se pueden realizar fácilmente sin necesidad de reprogramar la maquinaria.

Tipos de software CAM

La selección del software CAM adecuado depende de factores como la complejidad de la pieza, las capacidades de la máquina-herramienta, el presupuesto disponible y el nivel de habilidad del usuario.

- Software CAM de 2,5 ejes: precisión en el plano XY

El software CAM de 2,5 ejes, el nivel de entrada para operaciones de mecanizado, se enfoca en movimientos en los ejes X y Y, con capacidad limitada en el eje Z. Es ideal para piezas con geometrías simples, tales como placas y carcasas. Este tipo de software, capaz de realizar fresados de superficies planas, perfiles bidimensionales y operaciones de taladrado, ofrece una generación de trayectorias de herramienta eficiente y una edición avanzada de las mismas. Su simplicidad lo hace accesible para proyectos con presupuestos limitados y operadores con diferentes niveles de experiencia.

- Software CAM de tres ejes: libertad en el espacio tridimensional

Avanzando hacia operaciones más complejas, el software CAM de tres ejes, que permite el movimiento simultáneo en los ejes X, Y y Z, facilita la creación de piezas con geometrías más complejas, como cavidades y formas curvas. Este software expande las capacidades de mecanizado al permitir la programación de trayectorias 3D avanzadas, la optimización de tiempos de mecanizado y la simulación detallada de los movimientos de la herramienta.

La programación avanzada de CNC y el control de la orientación de la herramienta son características clave que permiten un mecanizado preciso y eficiente de diseños tridimensionales, desde prototipos hasta producción personalizada.

- Software CAM de cinco ejes: máxima versatilidad para piezas complejas

El software CAM de cinco ejes, que representa el pináculo en términos de flexibilidad y capacidad de mecanizado, permite el movimiento simultáneo en cinco ejes (X, Y, Z, A y B). Esta capacidad posibilita la producción de piezas con geometrías extremadamente complejas, imposibles de mecanizar con configuraciones de menor eje.

La programación avanzada, el fresado en ángulos complejos y la prevención automática de colisiones son solo algunas de las características destacadas. El mecanizado simultáneo de cinco ejes, que asegura una precisión inigualable y una mayor flexibilidad, resulta indispensable para industrias que requieren el más alto nivel de detalle y complejidad, como la aeroespacial, la automotriz y la médica.

Últimos avances en CAD/CAM

La traducción eficiente y precisa de todos los datos CAD/CAM es fundamental para mantener un hilo digital en la manufactura. En este sentido, por ejemplo, Verisurf anunció recientemente que su software integrado de validación y traducción CAD/CAM, Validate, ahora incluye acceso directo a una versión independiente mejorada del software Kubotek Kosmos Validate. Esta herramienta admite la validación de traducción CAD/CAM para clientes que necesitan cumplir con el estándar Boeing D6-51991.

Fuente: Verisurf

El CAD y el CAM están experimentando una transformación sin precedentes, impulsada por la integración de tecnologías avanzadas como la inteligencia artificial (IA), la realidad virtual (VR) y aumentada (AR), la computación en la nube y la impresión 3D.

Estos avances ofrecen posibilidades revolucionarias para optimizar procesos, agilizar la producción y fomentar la innovación en productos. Algunas de estas tendencias emergentes en CAD y CAM son:

- Inteligencia artificial (IA) y aprendizaje automático (ML): estos dos desarrollos revolucionan el diseño y la manufactura al automatizar tareas críticas como la generación de planos y la selección de materiales, lo que no solo agiliza el proceso de producción, sino que aumenta también su eficiencia. Además, estas tecnologías avanzadas mejoran significativamente la calidad del producto mediante la predicción de errores y el análisis exhaustivo de los diseños en las etapas iniciales, evitando costosas correcciones posteriores. Un aspecto destacado de la aplicación de IA y ML, su capacidad para personalizar los productos según las necesidades específicas de cada cliente, ofrece soluciones a medida que satisfacen demandas individuales con precisión, y marcan así un hito en la personalización de productos a gran escala.

- Realidad virtual (VR) y realidad aumentada (AR): la integración de la VR y la AR permite el diseño y la visualización inmersiva de modelos en 3D, lo cual mejora significativamente la colaboración entre equipos. Además, estas tecnologías ofrecen asistencia en la manufactura, mediante la superposición de información virtual sobre el entorno real, lo que facilita y optimiza el proceso de manufactura al proporcionar guías visuales y datos relevantes directamente en el lugar de trabajo.

- Datos en la nube: el acceso a datos en la nube y la computación distribuida cambian la manera en que accedemos a datos y herramientas y habilitan una colaboración global en tiempo real que trasciende las barreras geográficas. Estas tecnologías, que aportan escalabilidad y flexibilidad, permiten adaptar a los proyectos sus recursos computacionales de manera eficiente para satisfacer demandas específicas.

-

- Integración con otras tecnologías: la integración de CAD y CAM con los sensores del internet de las cosas (IoT) y el análisis de Big Data está impulsando una optimización sin precedentes en el diseño y la manufactura. El uso de datos provenientes de sensores IoT permite una mejora continua y una adaptación más precisa de los procesos productivos, mientras que el análisis de grandes volúmenes de datos facilita la identificación de tendencias y mejora la toma de decisiones.

CONTENIDO RELACIONADO

-

El Mastercam X9 ya está disponible en español

CNC Software anuncia el lanzamiento de una versión totalmente traducida de Mastercam X9 para los usuarios de habla española, de manera que puedan aprovechar todas las nuevas funciones de Mastercam X9.

-

Calculadora para mecanizado disponible como App para teléfonos, tablets o PC

La calculadora Machinist Calc Pro 2, de Calculated Industries, se presenta como una App para teléfonos inteligentes, tablets y PC.

-

Industria 4.0: Escuche lo que las máquinas de su taller tienen por decir

Si un torno Robert Bosch de 1887, un torno Colchester Bantam de 1956 y una fresadora Bridgeport de 1980 lograron conectarse al universo digital y empezar a entregar datos operativos, nada impide que usted y su empresa hagan lo mismo.