Industrial Machine & Supply, Inc. (IMS) procesa piezas para fábricas textiles. Pero cuando su fundador traspasó el negocio a su hijo, David Williams, a fines de la década de 1990, la industria textil local se había reducido. Williams decidió expandir la clientela del taller a industrias internacionales en sectores como el de manipulación de materiales, agricultura, automoción y bienes de consumo. Sin embargo, hacerlo requería software CAD/CAM.

“Estaba buscando trabajos que podría conseguir si tan solo pudiera escribir los programas”, recordó Williams. Sabía que IMS necesitaba un potente software CAD/CAM para trabajar junto con sus fresadoras CNC de tres ejes y sus tornos CNC de dos ejes, ya que las limitaciones de la escritura manual de código G habían comenzado a aparecer. El tiempo que llevaría programar con precisión piezas complicadas a mano resultaba prohibitivo y Williams era consciente del riesgo que implicaba el error del usuario.

Contenido destacado

Williams asistió al Salón Internacional de Tecnología de Fabricación (IMTS) de 1998 para encontrar una solución. Allí conoció a Allen Drost Jr., fundador de CAD/CAM Solutions, revendedor certificado de Mastercam. “Drost vino directamente a mi taller después del evento, cargó Mastercam en mi computadora y procesó una pieza justo frente a mí. Me vendió el software allí mismo ―dice Williams―. Con este software puedo realizar trabajos complejos que nunca antes había visto”.

Más de veinte años después, Mastercam continúa proporcionando a Williams e IMS una ventaja competitiva.

Mejoras dinámicas con CAD/CAM

Hace varios años, Williams fabricó un troquel de extrusión facial para la industria de cubiertas compuestas que no habría sido posible sin el software CAD/CAM. Sin embargo, a pesar de lo impresionante que fue en ese momento, cree que podría ser aún más eficiente hoy con algunas de las funciones más nuevas de Mastercam.

“Sabía que si podíamos definir una buena trayectoria de herramienta, podríamos hacer esta pieza ―dice Williams―. Era solo cuestión de encontrarla”.

“Eso fue hace varios años, y si tuviera que hacer esta misma pieza hoy, buscaría diferentes trayectorias de herramientas, como OptiRough para desbastar la pieza ―dice Williams―. Otro de nuestros clientes de toda la vida nos acaba de traer un trabajo con el que estamos muy familiarizados y que hemos hecho antes. Esta vez, sin embargo, dije: ‘Vamos a hacerlo de diferente manera’, pues ahora hay muchas más rutas de herramientas que, entiendo, pueden hacerlo de forma más fácil. Las rutas de herramientas dinámicas han cambiado mi forma de ver algunos de los trabajos que realizamos”.

La función Dynamic Motion, de Mastercam, le permitió a IMS mecanizar una pieza de rodillo en V a 1,050 sfm con un paso del 25 %.

Crédito: Industrial Machine & Supply, Inc.

La tecnología Dynamic Motion, de Mastercam, se basa en algoritmos patentados para monitorear el material remanente y realizar ajustes inmediatos a la velocidad y el ángulo de corte durante el proceso de mecanizado. CNC Software, el desarrollador de Mastercam, dice que estos ajustes maximizan la remoción de material al tiempo que minimizan la posibilidad de rotura de la herramienta o roturas de material.

OptiRough, el método del software para eliminar grandes cantidades de material durante la etapa de desbaste a velocidades previamente imposibles, es un ejemplo de un tipo de trayectoria de herramienta avanzada creado con Dynamic Motion.

Tiempos de ciclo de corte

Incluso antes de comenzar un trabajo Williams encuentra formas de usar Mastercam.

“Ayuda con las cotizaciones ―dice―. Si tengo un trabajo complejo, especialmente uno con muchas piezas o quizás bastantes pasos y operaciones, lo semiprogramo para ver mis tiempos de ciclo”.

Como parte de la diversificación de su clientela, IMS adoptó el software CAD/CAM para expandir la funcionalidad de sus fresadoras CNC de tres ejes y tornos CNC de dos ejes.

Williams aprovechó esta capacidad al elaborar una cotización para un rodillo que funciona en un sistema de transporte. Los rodillos en V, como los llama Williams, comienzan como barras de acero templado 4340 de 4 pulgadas de diámetro y 21,625 pulgadas de largo. Para elaborar su cotización, Williams cargó el dibujo de la pieza en Mastercam y lo programó para encontrar su tiempo de ciclo.

“Para el desbaste podría haber usado una trayectoria de herramienta de torneado tradicional, con reducciones adicionales si hubiera querido que la trayectoria de corte fuera en una sola dirección. Sin embargo, con la trayectoria de la herramienta dinámica, en realidad iba y venía todo durante todo el proceso. Ahorró mucho tiempo”.

Williams pudo predecir una operación con 1050 sfm y un paso del 25 %. El programa de 15 operaciones tardó menos de 11 minutos en desbastar antes de terminar con una trayectoria de herramienta de contorno estándar. Estos tiempos de ciclo reducidos le permitieron a Williams presentar un presupuesto más que competitivo al cliente y ganar el trabajo.

Manejo de nuevos estándares de complejidad en mecanizado de tres ejes

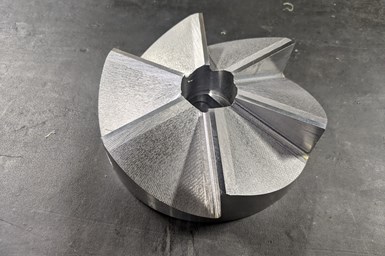

Las trayectorias de herramientas avanzadas de Mastercam permitieron a IMS mecanizar esta herramienta de cara posterior mediante un centro de fresado de tres ejes.

Williams también recuerda un trabajo reciente que llevó a cabo IMS para fabricar una herramienta de cara posterior. “Es una herramienta que se utiliza en el negocio de la construcción naval ―dice―. Se adhiere a un mandril y se corre para cortar una superficie en la parte posterior de un agujero”.

“Sabíamos que esta pieza habría sido fácil de hacer con una máquina de varios ejes, pero solo tenemos la nuestra de tres ejes ―continúa Williams―. Entonces, la primera vez que la vimos, solo necesitábamos saber si podíamos hacerlo. Si podía definir una buena trayectoria de herramientas, podríamos hacer esta pieza. Solo era cuestión de encontrarla”.

Al principio, Williams luchó por maximizar la eficiencia de la trayectoria de la herramienta, por lo que llamó a los especialistas de su revendedor, CAD/CAM Solutions. Juntos, Williams y el presidente e ingeniero de aplicaciones de CAD/CAM Solutions, Brian Kadow, encontraron una forma de mecanizar la pieza de manera eficiente con el centro de fresado de tres ejes de IMS.

La pieza comenzó como una barra de acero para herramientas M2 antes de ser revestida, torneada y perforada en un torno. Luego, Williams instaló un indexador de cabezal divisor inclinado a seis grados, estableció el orificio como cero central e incorporó la sugerencia de Kadow, una trayectoria de herramienta 3D radial de alta velocidad en la superficie, antes de terminar la pieza con una trayectoria de herramienta de contorno utilizando una fresa escariadora de punta esférica de 0.125 pulgadas.

El mecanizado tomó aproximadamente ocho minutos por diente. Con solo seis dientes en cada pieza, el tiempo total de mecanizado por pieza fue mucho menos de una hora, un logro que hubiera sido imposible sin el software CAM.

CONTENIDO RELACIONADO

-

El Mastercam X9 ya está disponible en español

CNC Software anuncia el lanzamiento de una versión totalmente traducida de Mastercam X9 para los usuarios de habla española, de manera que puedan aprovechar todas las nuevas funciones de Mastercam X9.

-

El futuro de la industria

El Internet y la capacidad de conectividad han permeado todas las actividades de nuestro mundo.

-

Siete claves sobre el Internet de las Cosas y la Industria 4.0

Cuando todas las máquinas y herramientas estén conectadas con todo lo demás en el taller, la manufactura tendrá un aspecto muy diferente.