Los centros de mecanizado vertical CNC (VMC) siguen siendo elementos básicos de los talleres metalmecánicos. Estas fresadoras tienen husillos orientados verticalmente que se acercan a las piezas de trabajo montadas en su mesa desde arriba y comúnmente realizan operaciones de mecanizado de 2,5 o 3 ejes. Son menos costosos que los centros de mecanizado horizontales (HMC), lo que los hace atractivos para talleres pequeños así como para operaciones de mecanizado más grandes.

Además, el rendimiento de estas máquinas ha aumentado a lo largo de los años, aprovechando tecnologías como husillos de alta velocidad y capacidades CNC avanzadas (incluida la programación de control conversacional).

¿Qué son los centros de mecanizado o centros de maquinado?

Los centros de mecanizado o maquinado ofrecen una amplia gama de operaciones, pero esa adaptabilidad viene acompañada de la necesidad de mantenerse flexibles y realizar mediciones satisfactorias en todo momento.

Mecanizado Vertical: Lecturas esenciales

¿Por qué usar un centro de mecanizado vertical de dos ejes?

Descubra cómo los centros de mecanizado vertical de dos ejes pueden impulsar la productividad, incluso con limitaciones de espacio y personal. Más piezas, mismo tiempo de ciclo.

Reducción de 30% en tiempos de ciclo con centro de mecanizado vertical

Las máquinas de conicidad 50 más grandes de Journeyman Machine eran demasiado lentas para fresar piezas más pequeñas con agujeros roscados, pero un centro de mecanizado vertical KVR 4020A de conicidad 40 de Kent USA redujo el tiempo de ciclo en 30%.

Optimización en talleres: el poder del maquinado vertical

RDM Manufacturing Precision CNC necesitaba mejorar la flexibilidad de sus equipos para mantener su amplia variedad de clientes. Invertir en un centro de mecanizado vertical de SMTCL le permitió al taller obtener tasas de remoción de material más altas y mejores acabados superficiales para manejar mejor la demanda.

Transformación del mecanizado CNC: del vertical al horizontal

Descubra cómo un taller CNC mejoró drásticamente su eficiencia de producción invirtiendo en un centro de mecanizado horizontal. El enfoque estratégico genera ganancias y competencia global.

Micromecanizado en un centro de mecanizado vertical

Con el refinamiento de su proceso de micromecanizado para aceros de herramientas de metal sinterizado, este taller ha reducido costos de producción, tiempos de ciclo y trabajo secundario en banco para componentes complejos de herramental.

FAQ: Mecanizado Vertical

¿Qué es un centro de maquinado vertical?

Las máquinas horizontales y verticales de tres ejes se diferencian principalmente en la inclinación del husillo, con los husillos de las máquinas horizontales paralelos a la superficie de la mesa de la máquina y los husillos de las máquinas verticales perpendiculares a la superficie, aunque las construcciones individuales varían ampliamente para soportar diferentes aplicaciones.

Para un centro de mecanizado vertical, el eje X controla el movimiento hacia la izquierda y hacia la derecha, paralelo a la superficie de sujeción; el eje Y controla el movimiento hacia adelante y hacia atrás, perpendicular a los ejes X y Z; y el eje Z controla el movimiento hacia arriba y hacia abajo.

Encuentre más información en: ¿Qué son los centros de mecanizado o centros de maquinado?

¿Cuáles son los factores que se deben considerar al comprar un centro de mecanizado vertical?

- Precisión y repetibilidad: se debe considerar la capacidad de mecanizar piezas con una tolerancia estricta y hacerlo una y otra vez. Ahí es donde entran en juego el diseño y la construcción de una máquina.

- Crecimiento térmico y componentes que lo contrarrestan: la estabilidad de la máquina se ve afectada principalmente por el crecimiento térmico. Los husillos generan calor, al igual que los husillos de bolas, las mesas de máquinas y los sistemas de guías. Además, cuanto más rápido se mueve una máquina, más fricción y calor genera. Este calor contribuye significativamente a los cambios en el tamaño y la posición de los componentes de la máquina, lo que hace que la máquina “crezca” o se distorsione y que la ubicación de la punta del husillo o la punta de la herramienta se mueva de manera impredecible.

- Una base firme: la base y la ubicación de una máquina en el taller pueden afectar en gran medida el rendimiento. Aunque puede estar bien simplemente colocar máquinas básicas sobre un piso de concreto o madera existente, mecanizar a altas velocidades con una rápida aceleración del eje puede requerir que la máquina esté amarrada para que no “camine” sobre el piso. Las grandes profundidades de corte en algunos materiales también pueden causar una vibración excesiva, lo que requiere que la máquina esté firmemente anclada al piso.

- Velocidades del husillo, par y caballos de fuerza: seleccionar una máquina con el rango apropiado de velocidades de husillo es una consideración crítica. Las tendencias en los últimos años han sido hacia herramientas recubiertas, herramientas más pequeñas, profundidades de corte menores y velocidades de avance más altas. Las herramientas más pequeñas requieren una mayor velocidad del husillo. Avances y velocidades más rápidos ofrecen mejores acabados superficiales.

- CAT, BT y HSK: después de seleccionar el husillo que mejor cumple con los requisitos de potencia, velocidad del husillo y torque, se selecciona el tipo o estilo de cono de herramienta y su tamaño. El cono de herramientas se refiere a la peculiar forma de cono de la parte de un portaherramientas que encaja dentro de la abertura del husillo. Cada husillo está diseñado para aceptar un determinado estilo y tamaño de cono estandarizado. No se pueden utilizar otros estilos o tamaños. Hoy en día se utilizan principalmente tres estilos de cono: CAT, BT y HSK.

- Selección del tamaño del cono del husillo: el tamaño del cono del husillo y el cono del vástago correspondiente tiene mucho que ver con el peso y la longitud de las herramientas que se utilizan y la cantidad de material que se va a eliminar.

- Seleccionar el cambiador de herramientas: el cambiador de herramientas especificado para un VMC nuevo debe tener una cantidad adecuada de bolsillos para herramientas y poder adaptarse al tamaño y peso de los conjuntos de herramientas de corte.

- Preocupaciones sobre el refrigerante: para determinadas aplicaciones, se recomiendan disposiciones opcionales para suministrar refrigerante a alta presión directamente a través del husillo. Una presión de refrigerante de hasta 1000 psi tiene como objetivo promover la evacuación de viruta de orificios profundos en los que la rotura de viruta se dirige a la punta de la herramienta.

- Eliminación de virutas: la eliminación de virutas es una consideración importante que a menudo se pasa por alto en la evaluación de una nueva máquina CNC. Tanto si las virutas se evacuan de la zona de mecanizado con chorros de agua, aceite o aire, caerán al fondo de la máquina. Se puede extraer un volumen menor de virutas mediante un sinfín, que suele ser estándar en la mayoría de los VMC, pero un volumen grande de virutas puede requerir un transportador.

¿Cuáles son las diferencias entre un centro de maquinado vertical y uno horizontal?

Los centros de maquinado, tanto verticales (VMC) como horizontales (HMC), son herramientas esenciales en el mecanizado CNC. Aunque ambos tienen el propósito de mecanizar piezas de metal, presentan diferencias clave que determinan su aplicabilidad en distintos escenarios.

Orientación del husillo:

- VMC: El husillo está orientado verticalmente.

- HMC: El husillo se monta horizontalmente, paralelo al piso.

Configuración y producción:

- VMC: se configuran más rápidamente, lo que es beneficioso para talleres con demandas cambiantes o trabajos de prototipo. Son ideales para grandes cantidades de trabajo.

- HMC: tienen menos configuraciones y son capaces de realizar varias partes simultáneamente gracias a la rotación de pallets. La programación es más complicada y la configuración puede llevar más tiempo; sin embargo, permiten producir partes complejas con mayor precisión y rapidez.

Capacidad y espacio:

- VMC: tienen una mayor capacidad de carga debido a la posición de la mesa debajo del husillo. Suelen ser más compactos, ocupando menos espacio en el taller.

- HMC: tienen una capacidad de carga generalmente menor en comparación con los VMC.

Acceso y evacuación de virutas:

- VMC: ofrecen un mejor acceso a la pieza debido a la posición superior del husillo. La evacuación de virutas puede ser más compleja ya que las virutas deben ser arrastradas por la herramienta o el refrigerante.

- HMC: La evacuación de virutas es más sencilla debido a la caída por gravedad.

¿Qué tipo de piezas se pueden fabricar en un centro de mecanizado vertical?

- Piezas planas o de bajo perfil: dada su configuración, los centros de maquinado vertical son ideales para mecanizar piezas que tienen una estructura plana o de bajo relieve.

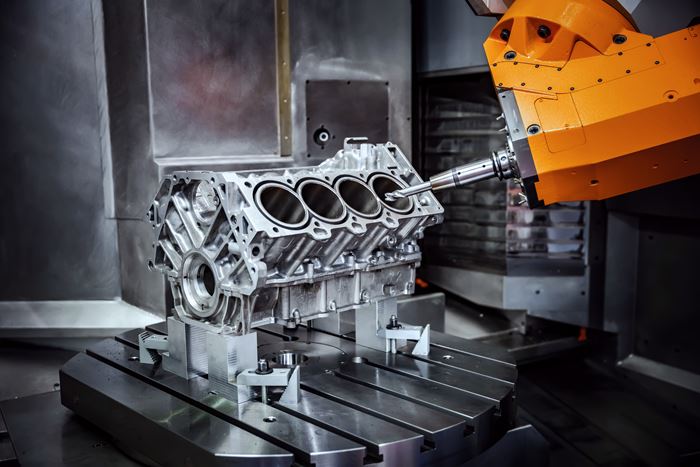

- Componentes industriales: estos incluyen piezas metálicas utilizadas en sectores como el automotriz y manufacturero.

- Moldes: los centros de maquinado vertical son capaces de crear moldes de inyección precisos, esenciales para la producción en masa de diversos productos.

- Matrices: estas herramientas, que son fundamentales en procesos de estampado y formado, también pueden ser fabricadas en un centro de mecanizado vertical.

- Piezas diversas: esto abarca una gama que incluye refacciones, fixtures, componentes para ensambles, válvulas y mandriles.

¿Cuáles son las partes de un centro de maquinado vertical?

- Husillo (Spindle): el husillo, comúnmente conocido como “Spindle” en términos técnicos, es una de las partes vitales de un centro de mecanizado vertical. Su orientación es vertical y su principal función es sostener y rotar la herramienta de corte. Dependiendo de la máquina y su aplicación, las velocidades de giro del husillo pueden variar, oscilando típicamente entre 500 rpm y 10.000 rpm. Además, la potencia del husillo, que se mide en caballos de fuerza, puede oscilar entre 5 hp y 100 hp, determinando así la capacidad de corte de la máquina.

- Mesa de trabajo: la mesa de trabajo es la superficie encargada de montar y posicionar la pieza a mecanizar. Esta mesa tiene la capacidad de moverse en dos direcciones principales: el eje X, que se desplaza horizontalmente, y el eje Y, que se mueve verticalmente. La precisión y estabilidad de la mesa son fundamentales para garantizar la exactitud del proceso de mecanizado.

- Eje Z: el eje Z es el eje vertical del centro de mecanizado. Su principal función es permitir el movimiento ascendente y descendente del husillo y, por ende, de la herramienta de corte. Este eje es esencial para controlar la profundidad de corte y para realizar operaciones de mecanizado en diferentes niveles de la pieza de trabajo.

- Torreta de herramientas: la torreta de herramientas es un dispositivo rotativo que alberga múltiples herramientas de corte. Esta torreta permite que las herramientas se cambien automáticamente durante el proceso de mecanizado, optimizando así el tiempo de producción y permitiendo una variedad de operaciones sin la necesidad de intervención manual.

- Sistema de refrigeración: el sistema de refrigeración es esencial para mantener en condiciones óptimas tanto la herramienta de corte como la pieza de trabajo. Mediante el uso de fluidos refrigerantes, este sistema reduce el desgaste de la herramienta y previene posibles deformaciones en la pieza debido al calor generado durante el mecanizado.

- Sistema de control CNC: el cerebro de la máquina es el sistema de control CNC. A través de este sistema, se introducen y ejecutan los programas de mecanizado. Controla todos los movimientos y operaciones de la máquina, garantizando que el proceso de mecanizado se realice según las especificaciones deseadas.

- Guías y carros: las guías y carros son componentes que permiten el movimiento suave y preciso de la mesa y el husillo en sus respectivos ejes. Estas partes son esenciales para garantizar la precisión y la repetibilidad en el proceso de mecanizado.

- Sistema de extracción de virutas: durante el proceso de mecanizado, se generan virutas que deben ser retiradas y recolectadas. El sistema de extracción de virutas cumple esta función, manteniendo el área de trabajo limpia y evitando posibles interferencias en el proceso.

- Sistema de lubricación: este sistema tiene la tarea de proporcionar lubricación a las partes móviles de la máquina. Esto reduce el desgaste de los componentes y garantiza un funcionamiento suave y prolongado de la máquina.

- Panel de control: es la interfaz principal entre el operador y la máquina. A través de este panel, el operador puede ingresar comandos, monitorear el proceso de mecanizado en tiempo real y realizar ajustes según sea necesario. Es esencial para la operación segura y eficiente del centro de mecanizado.