Innovación en mecanizado: vertical vs. horizontal

Cuando los volúmenes de parte son altos, y el éxito se mide en centavos y segundos, salirse de los centros de mecanizado horizontales requiere un pensamiento creativo sobre robótica, herramientas de corte, sujeción de trabajos y más.

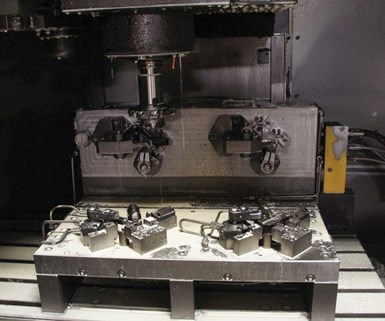

El requerimiento de alistamientos de parte adicionales en máquinas verticales ha llevado al equipo de automatización a ser más creativos respecto a las pinzas de robots. Los modelos como este son capaces de sujetar partes en múltiples orientaciones.

En lo que a Jordan Klint atañe, Vickers Engineering es del tamaño preciso.

Ciertamente no es muy pequeño. Decorada por su anterior dueño para semejar un castillo, con fortines simulados y un puente levadizo, la instalación sobresale inmediatamente.

Contenido destacado

Incluso, los visitantes de primera vez quizás nunca adivinen que escondidos detrás de esa fachada medieval están 120.000 pies cuadrados cavernosos de espacio de manufactura, donde más de 100 centros de mecanizado CNC producen motores, frenos y otros componentes asociados, como lo pone el señor Klint, “mucho más que cualquier cosa sobre ruedas”.

Eslabón clave en la industria automotriz y más allá

Esta clase de capacidad hace de esta compañía de 170 empleados, fuertemente automatizada, un eslabón importante en las cadenas de suministro automotriz (goza del estatus Tier-One para la mayoría de trabajos).

También es un socio crítico para clientes en la industria de construcción, agricultura, defensa y petróleo y gas. Y es ciertamente una instalación importante en New Troy, una comunidad desincorporada de alrededor de 500 personas en el pintoresco suroeste de Michigan.

Ahora bien, la compañía tampoco es tan grande, dice el señor Klint, o al menos no se siente de esa forma. Desde sus comienzos aquí en 2011 y escalando rangos hasta gerente de ingeniería, él dice que se le ha dado total libertad en la forma cómo él hace su trabajo. Eso es gracias en gran medida al tipo de cultura que uno puede esperar encontrar en una compañía mucho más pequeña. Aquí, la gente es libre de hacer las cosas a su manera en lugar de estar forzada a ceñirse a roles rígidos y predefinidos.

“Hemos tenido los recursos para invertir cuando lo necesitamos, pero aún somos lo suficientemente pequeños para ser flexibles e intentar cosas nuevas”, dice él.

El papel del equipo de ingenieros en la innovación

Muchas ideas nuevas se originan en un equipo especial de ingenieros y programadores que actúa esencialmente como un integrador de sistemas de automatización en casa.

Con el deseo y la autoridad para retar la sabiduría aceptada en busca de una mejor forma, este equipo ejemplifica la posición de la compañía entre un taller pequeño con restricciones de recursos, que trabaja con consultores externos, y una operación más grande que carece de la independencia que requiere la flexibilidad.

Desafíos y ventajas de los centros de mecanizado vertical

Más recientemente, el trabajo del equipo ha llevado a Vickers Engineering a apostar su futuro por la noción que, si se configuran apropiadamente, los centros de mecanizado vertical alimentados por robot pueden ser tan productivos como los horizontales alimentados también por robot.

La frase clave por supuesto es “si se configuran apropiadamente”. Hay buenas razones por las que la compañía ha estandarizado extensamente en centros de mecanizado horizontales (HMCs) sobre sus primos verticales de menor costo.

Los HMCs y los cambiadores de pallet han sido durante mucho tiempo el equipo preferido en Vickers Engineering porque “usted obtiene sus cargas gratis”, dice el señor Klint. Potencializar esta ventaja es un ejercicio para minimizar el tiempo muerto de husillo.

Los volúmenes altos de parte – algunos contratos de largo plazo exceden 1 millón por año – dejan poco espacio para el error, y los ahorros del costo inicial de máquina serían para nada si no se mantienen los costos por parte y los tiempos de ciclo a la par con lo que un horizontal podría alcanzar.

Hacerlo de una forma nueva ha significado pensar diferente sobre casi todos los elementos del proceso, desde las pinzas de robot y la programación hasta las herramientas de corte y la sujeción de trabajos. “Nosotros vivimos en un mundo de segundos y centavos, y cada uno cuenta”, dice Jeff Vickers, vicepresidente.

Raíces en el mecanizado horizontal, crecimiento vertical

Desde la fundación de la compañía en 1970, la vasta mayoría de partes en altos volúmenes ha sido mecanizada a partir de fundición de hierro y fundiciones de aluminio en HMCs Mori Seiki NH4000DCG y el más grande NH5000 DCG. Una razón para estandarizar la configuración de máquina horizontal es que el husillo puede acceder no sólo a las caras frontales de las piezas de trabajo, sino también a los extremos / lados de aquellas en las caras izquierda y derecha del tombstone, todo en el mismo alistamiento.

En el entretanto, la carga / descarga puede adelantarse en el segundo pallet, una tarea que ha sido ampliamente automatizada desde la instalación del primer brazo robótico de la compañía en 2006.

Aunque los verticales también pueden equiparse con cambiadores de pallets, acomodan menos partes que un tombstone de indexado. Las partes también tienden a requerir más configuraciones de sujeción para asegurar el acceso.

Con robot o no, eso significa cargas y descargas más frecuentes, y más alistamientos por parte. Eso se traduce en interrupciones más frecuentes del husillo y así, más tiempo muerto. En contraste, con un HMC atendido por robot, “usted obtiene sus cargas gratis”, dice el señor Klint.

Reflejando el cambio en la filosofía que acompaña el mover partes progresivamente de fijación a fijación y de operación a operación, el Gerente de Ingeniería Jordan Klint a menudo se refiere a las celdas VMC como “líneas de transferencia vertical”. Aquí, un robot recoge una parte fresada del nido a su izquierda, la ubica en la fijación de esta estación de grabado dedicada, luego inserta una parte torneada de la banda transportadora frente a él. Después del grabado, el componente ensamblado es transportado fuera de la celda.

Es entendible que fue necesario un conjunto inusual de circunstancias que apremiaran al taller a adoptar su primera celda VMC de alta producción. Aunque la mayoría de celdas de mecanizado están en el sitio desde hace 5-7 años, algunos trabajos corren más tiempo.

Ese era el caso del mecanizado de una fundición para un soporte de refuerzo de un motor de auto, un proceso que, a principios de 2015, requería una actualización urgente.

Mientras tanto, un VMC DMG MORI Duravertical había estado inactivo después de terminar un trabajo con volúmenes demasiado bajos para justificar un HMC dedicado y un robot, pero demasiado altos para las divisiones independientes de bajo volumen y prototipado de la compañía. Enfrentados con el anuncio de hacer re-ingeniería para el trabajo del soporte de refuerzo de cualquier modo, el equipo vio una oportunidad.

Sólo quizás, el señor Klint y sus colegas pensaron, que el VMC podría llegar a estar cerca de la eficiencia de un HMC para justificar llevar el soporte de refuerzo allí en lugar de invertir en una celda completamente nueva. A cambio, comprobar que esto podía hacerse abriría la puerta al uso de VMCs para otros trabajos también.

“Nosotros queríamos ver cuánto podíamos avanzar en este camino hasta que chocáramos con un obstáculo que no pudiéramos superar, y eso no ha pasado aún”, dice él, notando que el taller ha instalado seis celdas VMC adicionales desde entonces.

“Ciertamente instalaremos más celdas horizontales. Pero también hemos mostrado que los verticales pueden ser una herramienta clave cuando se trata de seguir siendo competitivos”.

Cuidando los segundos y los centavos

Aunque este soporte de refuerzo automotriz se convirtió en la primera parte producida realmente en altos volúmenes en un VMC en Vickers Engineering, las cantidades de 229.000 por año son en realidad relativamente bajas para los estándares de la compañía.

El éxito de Vickers Engineering con sus siete celdas VMC habla por sí solo. Aun así, el señor Klint enfatiza que superar la flexibilidad perdida de un tombstone de indexado de un HMC – es decir, hacer todo lo posible para minimizar el tiempo muerto para cumplir los objetivos de costo y tiempo de ciclo – tomó un tiempo y energía significativos, así como toda la ingenuidad que el equipo de automatización podía tener.

La celda original para el soporte de refuerzo da un buen ejemplo de los alcances a los cuales llegó el equipo para exprimir cada centavo y cada fracción de segundo de sus nuevos VMCs.

Esta parte en especial es mecanizada en dos configuraciones de sujeción. Como se muestra en la siguiente página, el espacio de trabajo del VMC es lo suficientemente grande como para acomodar cómodamente cuatro fijaciones, dos para cada carga (dos cargas del lado A y dos cargas del lado B).

La experimentación llevó al equipo a abandonar esfuerzos para usar todas las fijaciones al tiempo, como lo pueden hacer con una máquina horizontal. Descargar dos partes terminadas de las fijaciones de la carga B, transferir dos partes en proceso de las fijaciones de la carga A a las fijaciones de la carga B, y cargar dos fundiciones frescas mantuvo la puerta abierta (y el husillo parado) por mucho tiempo.

En lugar de cargar las cuatro fijaciones con soportes de refuerzo en un solo ciclo de mecanizado, el robot en la primera celda del taller carga sólo dos a la vez. Esto resulta en menos tiempo muerto del husillo.

En su lugar, el equipo determinó que la mejor forma de minimizar el tiempo muerto del husillo sería mecanizar sólo dos partes por ciclo: una en una fijación A y una en una fijación B en el lado opuesto de la zona de trabajo (es decir, la esquina maliciosa de la fijación A).

Una vez se completa el mecanizado en el lado A y en el lado B en esas partes, el brazo de robot usa una pinza de doble estación para traer dos fundiciones frescas.

La rutina básica es ubicar, agarrar, ubicar, agarrar. Más específicamente, el robot deposita primero una fundición fresca en la fijación abierta del lado A, luego se mueve por encima y usa la misma estación de sujeción ahora desocupada para recoger la parte ya mecanizada de la fijación del lado A adyacente (ubicar, agarrar).

Luego, rota 90 grados y repite el mismo proceso para las fijaciones del lado B. Ahora cargado con las dos partes mecanizadas, se mueve fuera de la zona de trabajo.

La parte terminada (de la fijación del lado B) va hacia una banda transportadora que la lleva fuera de la celda. La parte en proceso (de la fijación del lado A) se deposita en una fijación anidada por fuera de la máquina, donde se sujeta con la orientación adecuada para cargar en la fijación abierta del lado B durante el siguiente ciclo del robot.

Gracias en gran medida a esta estrategia, cada interrupción para carga/descarga sólo toma 7 segundos, mejorando la meta inicial de 8 segundos. En comparación con el proceso anterior, los costos por pieza fueron reducidos de 31 a 18 centavos.

Aunque cada nuevo trabajo presenta sus propios retos de ingeniería de proceso, este primer experimento le enseñó al equipo un buen número de lecciones que ellos han aplicado desde entonces para cada nuevo trabajo en el VMC. Aquí hay un panorama de esos elementos clave de la estrategia de la compañía para dar sentido a la automatización vertical:

Robots más rápidos, puertas más rápidas

Las herramientas con funcionalidad combinada son uno de los principales medios de Vickers Engineering para recuperar la flexibilidad perdida de un HMC. Este ejemplo de la primera celda vertical de alto volumen de la compañía desarrolla operaciones simultáneas de fresado frontal y ranurado en diferentes áreas de la parte.

Mantener las interrupciones del robot en 7 segundos en esa primera celda VMC tomó más que solo ingeniería creativa. En una práctica que ha sido duplicada en todas las celdas subsecuentes, la compañía optó por el brazo de robot más liviano, más pequeño y por extensión, más rápido posible para el trabajo: un M-10iA de FANUC Robotics con capacidad de carga de 10 kg.

Esto contrasta con las viejas celdas horizontales, en las cuales la capacidad para mecanizar durante los ciclos de carga/descarga hacían la capacidad del robot una prioridad mayor que su velocidad (de allí la decisión de estandarizar en su mayoría en el relativamente robusto M-710iC, el cual ofrece 50 kg de capacidad).

Para sacar total ventaja de esta velocidad, el equipo de automatización ha reemplazado un panel lateral en cada Duravertical con una nueva puerta que se ensambla en casa. Operada mediante un cilindro de aire con un controlador lógico programable (PLC), estas puertas personalizadas toman sólo 0.8 segundos para abrir o cerrar, en comparación con los 1.5 segundos del modelo de fábrica.

Cortadores personalizados

La primera celda VMC de la compañía nunca habría sido capaz de competir con una configuración horizontal sin dos geometrías especiales de Seco Tools. Una es un cortador de chaflanes posterior, una herramienta que se aproxima a través de un extremo de un agujero para cortar un chaflán alrededor de la apertura en el otro extremo.

La otra herramienta personalizada, mostrada en la página siguiente, desarrolla operaciones de fresado frontal y ranurado en dos caras diferentes de la parte simultáneamente. Ambas herramientas comparten la misma ventaja principal: ayudan a recuperar la flexibilidad perdida de un HMC al combinar operaciones que antes se desarrollaban con múltiples cortadores, minimizando así tanto los cambios de herramienta como el número de configuraciones de sujeción requeridas.

Usando la gravedad

Afortunadamente, la sujeción de trabajos es uno de los pocos aspectos del proceso que tiende a ser menos complicado con un vertical, dice Robert Kracker, un ingeniero de manufactura que trabaja en el equipo de automatización con el señor Klint.

Una razón es que una vez comienza el ciclo, la gravedad se convierte en un aliado del VMC, añadiendo rigidez y anclando firmemente las piezas de trabajo que de otra forma pudieran extenderse en el aire delgado y requerirían balancearse con sujetadores de resortes y tensores.

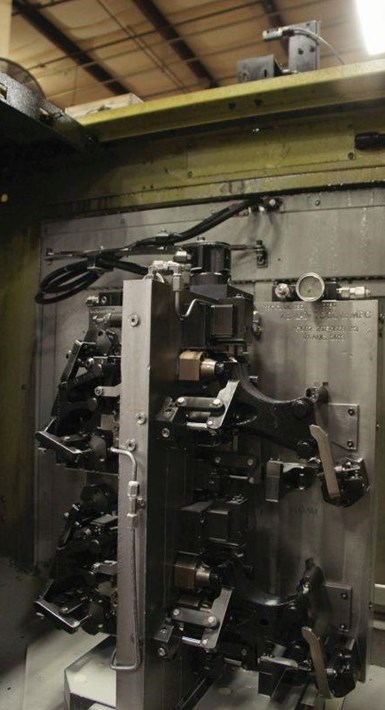

Una ventaja inherente de los verticales es que ellos no requieren uniones rotativas para unir sujetadores hidráulicos de trabajos. Visibles en la parte superior de este tombstone de HMC, estos dispositivos usan múltiples pasajes independientes y sellados para mantener una conexión de fluido hidráulico continua sin que las mangueras se tuerzan cuando la fijación se indexa, pero pueden requerir un mantenimiento demorado.

Para potencializar aún más esta ventaja, los operadores de celdas verticales han tomado el hábito de extender las partes tan lejos de la mesa de trabajo como sea posible. Esto reduce la distancia – y el tiempo – requerido para que el husillo alcance la pieza de trabajo, al tiempo que mejora la rigidez, especialmente en situaciones de alcance extendido.

La evacuación de viruta siempre es un foco particular cuando se diseñan fijaciones verticales, dice el señor Kracker, citando la práctica de las interfaces de pasadores de ubicación alrededor, con avellanados y canales que proveen caminos para que el refrigerante y las virutas fluyan sin complicaciones. Sin embargo, sobretodo la relativa simplicidad de la sujeción de trabajos vertical facilita desarrollar fijaciones que ayuden a simplificar el movimiento del robot y evitar cargas erróneas, dice el señor Kracker.

Esto es particularmente importante cuando las partes deben moverse a través de múltiples estaciones, incluidas algunas por fuera de la máquina. Por ejemplo, la fijación anidada en la primera celda VMC se apalanca en la gravedad y en varios puntos de ubicación para asegurar que la parte se ajuste sólo si está orientada correctamente en la ubicación de la fijación B en la mesa de la máquina. “La idea básica es crear un canal – para que la parte caiga naturalmente en la fijación y sólo ajuste de una forma”, dice él.

Pinzas más sofisticadas

Diseñar otra variedad de sujeción de trabajos – robot y efectores – no es sencillo. Sin la flexibilidad inherente que da un tombstone de indexado, el equipo se ha visto forzado a pensar más allá del herramental del extremo de brazo que cada vez agarra partes de la misma forma en las mismas ubicaciones de sujeción.

Ese es el caso incluso para el único VMC en el taller que ofrece más de tres ejes. Sin una mesa rotativa de cuarto eje, esta máquina nunca podría acceder a toda la parte con sólo dos configuraciones de sujeción en dos fijaciones dedicadas. Incluso así, fue necesario un innovador diseño de pinza para asegurar que el brazo de robot pudiera completar todas las transferencias necesarias – cargar una fundición en bruto, descargar la parte terminada y mover la parte en proceso a la siguiente fijación – sin generar demasiado tiempo muerto, dice el señor Kracker.

Cada una de las tres estaciones de la pinza está dedicada a una de estas tareas, con el efector final rotando como se necesita en incrementos de 180 grados. Aunque la pinza en proceso y la pinza de la parte final están asidas en el mismo patrón de agujero, ellas interactúan con ese patrón desde lados opuestos de la parte.

El hecho de que el patrón de agujero estuviera ligeramente separado si las dos partes descansaran una sobre la otra complicaba la ingeniería, pero también ayudaba a prevenir cargas erróneas, anota él.

Como es el caso con otras celdas verticales que emplean pinzas multifuncionales, cada estación y cada dedo individual está claramente etiquetado para asegurar un ensamble adecuado si los componentes necesitan reemplazarse.

Trabajar con VMCs también llevó al equipo de ingeniería a recortar unas pocas décimas de segundo de la verificación de seguridad que garantiza que las partes están sujetadas con firmeza antes de que el robot se mueva fuera del área de almacenamiento, nido o fijación.

Como aquellos en las celdas basadas en HMC, las pinzas de las celdas VMC lanzan un chorro de aire que activa un sensor tras impactar la pieza de trabajo, y el movimiento del robot comienza tan pronto como el PLC recibe esa señal. La diferencia es que en las nuevas celdas VMC, no hay retardo entre el cierre del mecanismo de sujeción y la verificación de seguridad. “Es como una señal de pare en lugar de una luz de semáforo”, dice el señor Klint.

Ajustes del CNC y la programación

Aunque cada celda es diferente, ciertas estrategias para ahorrar tiempo son generales. Por ejemplo, todos los VMCs DuraVertical vienen estándar con una posición de cambio de herramienta pre-configurada – un “punto seguro” para el husillo que minimiza el riesgo de interferencia cuando el cambiador automático de herramientas hace el giro.

Los centros de mecanizado verticales ofrecen la oportunidad de trabajar con gravedad en lugar de contra ella, pero sólo con las precauciones correctas. Por ejemplo, estos cojines de localización ofrecen canales y avellanados para dar una ruta de escape para las virutas que de otra forma podrían interferir con el mecanizado.

Aunque eso puede ser un beneficio para la mayoría de aplicaciones de mecanizado en general, cada fracción de segundo dedicada a un cambio de herramienta puede significar la diferencia entre el éxito y la falla en una celda VMC en Vickers Engineering, dice el señor Kracker.

Por eso es que el equipo modifica este ajuste de fábrica para cada nueva máquina, personalizando las posiciones de cambio de herramienta, y en algunos casos, incluso añadiendo más posiciones para minimizar el tiempo de recorrido. La ingeniería cuidadosa y la simulación de software han probado ser suficientes para evitar algún problema.

Otro ajuste ha reducido el tiempo requerido para “enseñar” un robot; esto en la operación manual a través de su rutina programada. Considere eso sólo para recoger la parte, esto requiere entrar las coordenadas X, Y y Z hasta para 30 estaciones de piezas de trabajo individuales en cada cajón de almacenamiento.

Esto puede ser demorado no sólo durante el ajuste inicial de la celda, sino cada vez que deba re-programarse un robot por cualquier razón (mantenimiento que requiere retirar y reinstalar el herramental del extremo del brazo, una fijación trabada, etc.). Para aliviar este problema, el equipo ahora usa separaciones.

Regresando al ejemplo de recoger la parte, cada cajón tiene su propia estructura de coordenadas, el robot se lleva sólo a una ubicación central, y el PLC calcula la ubicación del resto de las estaciones con base en ese solo punto. Además de ahorrar tiempo, esta estrategia ha resultado ser más confiable que llevar el robot manualmente porque hay menos riesgo de error, dice el señor Kracker.

Siempre vale el esfuerzo

El trabajo que implica diseñar una celda vertical puede parecer demasiado abrumador, sin importar cuán significativos sean los ahorros en costos. Sin embargo, el señor Kracker y el señor Klint insisten que los experimentos como este pueden pagar dividendos incluso si no funcionan.

Por ejemplo, los ajustes antes mencionados para las rutinas de “enseñanza” del robot ahorrarían tiempo sin importar si la compañía hubiera adoptado celdas VMC. El caso es el mismo para otros cambios catalizados por la transición, incluida la decisión de estandarizar una interfaz única para todos los PLCs que controlan celdas.

De la misma forma, con un movimiento para usar más macros y subprogramas – los cuales pueden ser adaptados después para diferentes celdas – en lugar de códigos largos paso a paso.

En cualquier caso, ellos y los otros miembros del equipo de integración de automatización tienen éxito en ese trabajo. De hecho, la existencia misma de este equipo refleja una visión compartida por toda la cadena de comando: La ventaja competitiva real de Vickers Engineering no es solo la profundidad de su conocimiento y experiencia en ingeniería, sino también su creatividad y su voluntad de cuestionar prácticas establecidas.

“La mejor forma de tenernos intentando algo es diciéndonos que no se puede o no se debería hacer”, dice el señor Klint.

CONTENIDO RELACIONADO

-

Con software CAM, Molrio optimiza sus servicios para la industria llantera en México

Esta empresa de Guadalajara presta servicios a los fabricantes de llantas en México, gracias a su experiencia en la manufactura y reparación de moldes. En el camino por mejorar sus procesos de maquinado en cinco ejes, un software CAM fue clave para optimizar sus tiempos de producción y entrega.

-

¿Qué son los centros de mecanizado o centros de maquinado?

Los centros de mecanizado o maquinado ofrecen una amplia gama de operaciones, pero esa adaptabilidad viene acompañada de la necesidad de mantenerse flexibles y realizar mediciones satisfactorias en todo momento.

-

5 errores críticos en el uso de máquinas CNC que debe evitar

Descubra los cinco errores más comunes en la operación de máquinas CNC, desde la elección de herramientas incorrectas hasta la manipulación inadecuada de funciones críticas.