Molrio, una empresa familiar que nació hace 46 años, desde hace 12 trabaja totalmente con máquinas de control numérico. Su principal especialidad es la industria hulera automotriz, es decir, las empresas que hacen llantas.

“Aquí en México les trabajamos a todas las llanteras. Hacemos gran variedad de partes para ellas y sus procesos. Damos servicio a los moldes con los que hacen las llantas, pero principalmente partes de repuesto para su maquinaria. Nuestro mayor fuerte, y con lo que nos hemos consolidado, es la fabricación de preformas de hule, en las que el hule viene crudo, entra en un dado y sale con cierta forma, que es el primer proceso para hacer una llanta. Concretamente, las caras de la llanta y lo que viene siendo el piso de la llanta”, explica Heriberto López, gerente de proyectos de Molrio.

Contenido destacado

Molrio repara segmentos de molde de llantas a Continental Tyre, Michelin, Pirelli, Bridgestone, Cooper y Goodyear.

Molrio también presta sus servicios a la industria en general, sea minera, automotriz, médica o alimentaria. En los últimos años la empresa ha tenido un gran crecimiento gracias a su diversificación y a la adquisición de tecnología mediante máquinas de cinco ejes.

En la actualidad cuenta con ocho centros de maquinado, de los cuales dos son de cinco ejes, y tres tornos CNC. Su última adquisición, un centro de maquinado de cinco ejes ―Haas UMC 1000―, empezará a funcionar en los primeros meses de 2021. El taller de Molrio también cuenta con maquinaria convencional: tornos verticales y horizontales, fresadoras, taladros radiales y un sinnúmero de herramientas manuales, ya que muchos de sus procesos se realizan con estas herramientas, especialmente los dedicados al servicio de reparación de moldes.

Problemas de programación con sus máquinas

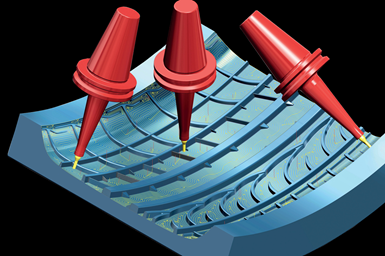

A pesar de contar con máquinas de cinco ejes, en el taller de Molrio no les estaban sacando el mejor provecho y eran conscientes de la situación. El problema radicaba en la programación de sus centros de maquinado de cinco ejes. Al correr los programas, las herramientas colapsaban, tenían problemas con el portaherramienta y con la pieza de trabajo durante la ejecución de las trayectorias del mecanizado, debido a que el posprocesador del software CAM que usaban no hacía trabajar bien la máquina Haas de cinco ejes que habían adquirido para mejorar sus procesos.

Luego de hacer una búsqueda de las opciones que ofrecía el mercado contactaron a Eden Molina, gerente técnico de ventas de Open Mind Technologies en México.

“Adquirimos el software de hyperMILL porque no podíamos aprovechar nuestras máquinas de cinco ejes al 100 %. Entonces contactamos a Eden, de Open Mind, y nos puso a prueba una máquina. Nos gustó el funcionamiento, ya que algunas de nuestras piezas tienen ángulos negativos muy cerrados y porque con el software, al ingresar la herramienta, haces un chequeo de colisiones, reproduces un mecanizado en tu computadora antes de pasarlo a la máquina y efectúas un chequeo general de todos los problemas que pueda ocasionar el mecanizado antes de pasar a la máquina”, explica el ingeniero López.

Actualmente, con el hyperMILL Molrio revisa el diseño, hace correcciones y realiza las rutinas de mecanizado antes de reparar cualquier molde de sus clientes.

Antes de adquirir hyperMILL Molrio tenía muchos inconvenientes con las herramientas, que generaban costos extra debido a la compra frecuente de herramientas, problema reflejado en el rendimiento y la producción.

Hoy, con el uso del hyperMILL ya pueden hacer todas estas inspecciones antes de correr las rutinas en las máquinas, lo que se ha traducido en ahorros de herramientas.

“Puedo decir que hemos conseguido ahorros de un 80 %, ya que te aseguras de que la herramienta va a trabajar como es y no vas a tener ninguna colisión. Además, las máquinas trabajan con sus cinco ejes en movimiento. No utilizar una máquina de cinco ejes con todos sus ejes en movimiento es frustrante, y para qué tenerla si solo la vas a usar en 3+2 ejes. Ahora sí usamos los cincos ejes simultáneos y es una comodidad enorme”, comenta Heriberto López.

El software CAM fue de gran ayuda para el taller de Molrio porque, ahora, antes de correr un programa en la máquina, siempre verifican en el módulo de gráficos, donde se ve la máquina de manera digital, visualizan las herramientas para que no colapsen, revisan que entren hasta donde tienen que llegar y les da opciones si necesitan hacer más largo un cortador.

Reparación de un molde de llantas

En Molrio reciben los moldes dañados de todos los fabricantes de llantas establecidos en México y los ponen a punto para que regresen a sus empresas a producir llantas sin problema.

“Cada empresa de llantas tiene procesos diferentes y usa tecnologías diferentes. Nuestros procesos, antes de tener maquinaria CNC, básicamente era manual: poner soldadura y mecanizar en máquinas convencionales. Ahora que adquirimos maquinaria CNC de cinco ejes, de unos 10 años a la fecha, el cliente nos manda sus modelos en 3D y así nos aseguramos de mecanizar con exactitud la pieza. Ya no se hace al tanteo”, dice el ingeniero López.

Con el hyperMILL, Molrio pudo usar los cinco ejes simultáneos del centro de mecanizado Haas UMC-750, que cuenta con una mesa basculante de doble eje integrada con una plataforma de 500 mm de diámetro.

El proceso de reparación de un molde empieza en Molrio con la comunicación cliente-proveedor, que les cuenta los daños sufridos con el herramental. Cuando llega el equipo dañado a la empresa, hacen una inspección con base en lo hablado con el cliente, y si le encuentran imperfecciones o detalles adicionales, le notifican del daño y empiezan a trabajar el molde.

Lo primero que hacen es un desarmado completo del equipo y la limpieza, y si hay que aplicar soldadura lo hacen, para luego empezar las reparaciones. Una reparación mayor de un molde dañado antes les llevaba alrededor de cuatro días y ahora lo pueden hacer en un día con el software hyperMILL. Los moldes que trabajan en Molrio son muy variados: los equipos más grandes llegan a pesar cerca de tonelada y media, que viene siendo un contenedor completo.

“Obviamente, es un ensamble de piezas y no montamos todo el contenedor a la máquina, solo se montan las piezas que se van a reparar”, explica el ingeniero López. Por lo general, las partes que más requieren reparaciones son el interior de los moldes con sus portasegmentos, segmentos y costados (los costados son las caras, donde vienen las leyendas de las llantas).

Actualmente, el taller de Molrio cuenta con ocho centros de mecanizado, de los cuales dos son de cinco ejes, y tres tornos CNC.

Uno de los proyectos a futuro de Molrio, y por el que también adquirieron el software, es hacer los grabados de los moldes de las llantas en los costados. “Fabricamos costados nuevos cuando hay que hacer reemplazo de leyendas. Por ejemplo, una empresa ya no quiere que aparezca cierto tipo de especificaciones en su llanta, entonces se elimina ese costado, se hace otro grabado y se envía a fábrica uno nuevo. Ahora, con hyperMILL trabajamos todo ese proceso de una sola vez en la máquina de cinco ejes, sin tener que hacerlo en secciones, como lo hacíamos con otros softwares”, dice Heriberto López.

Para la reparación de los segmentos dañados aplican soldadura y reavivan las piezas mediante un mecanizado con end mills, bien sean planos o esféricos, según la superficie que trabajen. Cuando van a mecanizar costados usan herramientas hechas por ellos mismos, que vienen siendo herramientas anguladas en V con cierto tipo de grados, dependiendo de las aplicaciones de cada plano. Para ello cuentan con una gran variedad de barras de tungsteno de diferentes diámetros y con una máquina de afilar.

“El afilado es un tanto artesanal, porque lo hacemos con una máquina de afilado manual. En ciertos casos hemos tenido que llamar a un proveedor externo que nos afila herramientas para hacer cierto tipo de cortadores especiales. No es muy común, pero se ha dado el caso y tenemos un proveedor muy bueno en Guadalajara”, afirma López.

Dependiendo del contenedor que les llegue con el molde, aplican el tipo de herramientas, desde dimensiones de ¾ de diámetro hasta 1/16. “Cuando mecanizamos pequeños ángulos con una herramienta de 1/16, que son muy cerrados, lo podemos hacer gracias a hyperMILL, que nos da la posibilidad de mecanizar esas piezas”, explica López.

“Cuando adquirimos hyperMILL, Eden Molina vino a la empresa y nos hizo una demostración. Nos gustó, nos convenció y lo compramos. Luego vino un ingeniero a la empresa a capacitarnos. Descubrimos que es un software muy amigable y no nos costó trabajo el aprendizaje porque tenemos las bases de otros softwares y eso nos ayudó bastante. Creo que cualquier persona con la capacidad de trabajar una computadora puede aprenderlo de manera muy sencilla. La gran diferencia es que antes de obtener hyperMILL trabajábamos máquinas de cinco ejes, que son simultáneas, pero usábamos 3+2 nada más. Ahora, con hyperMILL utilizamos de manera simultánea los cinco ejes, lo cual reduce tiempos y gastos de herramientas, sobre todo”, explica López.

Aprovechando las máquinas de cinco ejes y la tecnología de hyperMILL, Molrio proyecta fabricar segmentos desde cero, ya que en la actualidad la gran mayoría de moldes viene de China.

“Por qué no competir con el mercado chino si tenemos las herramientas para hacerlo. Sé que hyperMILL tiene un módulo especializado en industria llantera, que no tenemos, pero es uno de nuestros proyectos a futuro. De hecho, adquirimos una nueva máquina más grande con la idea de empezar a fabricar segmentos de molde desde cero para la industria automotriz”, dice con optimismo Heriberto López.

La combinación entre el software CAM y los cinco ejes simultáneos le permitieron a Molrio ahorros en herramientas y reducciones significativas en los tiempos de producción de segmentos de moldes para llantas.

CONTENIDO RELACIONADO

-

Maquinado en cinco ejes revoluciona el diseño y la manufactura

Además de solucionar los retos que trae el mecanizado de geometrías complejas, los nuevos centros de maquinado en cinco ejes integran capacidades de fresado, torneado, manufactura aditiva y láser, junto con las tecnologías propias de la Industria 4.0.

-

Cómo pasivar las partes de acero inoxidable

Descubra cómo la pasivación maximiza la resistencia a la corrosión en aceros inoxidables y evita la falla prematura de piezas y componentes mecanizados.

-

Desafíos para el sector de maquinaria en México en 2020

Si bien en 2019 la compra de máquinas no fue la esperada, muchos estiman que en 2020 la adquisición de maquinaria se mantenga a pesar de los desafíos que presenta la industria.

.jpg;width=70;height=70;mode=crop)