Micromecanizado en un centro de mecanizado vertical

Con el refinamiento de su proceso de micromecanizado para aceros de herramientas de metal sinterizado, este taller ha reducido costos de producción, tiempos de ciclo y trabajo secundario en banco para componentes complejos de herramental.

#micromecanizado

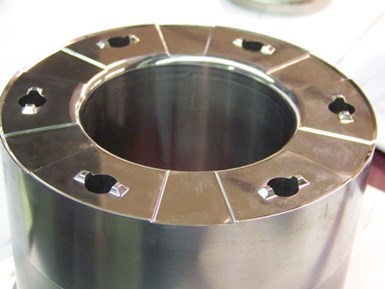

Los esfuerzos de micromecanizado del taller comenzaron con el fresado de finos detalles en electrodos de electroerosión como este.

Hacia el final de mi visita a Quala-Die en Saint Marys, Pennsylvania, mi anfitrión me mostró algunos viejas máquinas electroerosionadoras que el taller estaba en proceso de vender. Sin embargo, esas máquinas no iban a ser reemplazadas por nuevos modelos de electroerosión.

Micromecanizado vs electroerosión

Es para esto que el esfuerzo de Quala-Die para volverse efectivo en el micromecanizado de componentes de herramental endurecidos, usados para compactar partes de polvos metálicos, ha reducido en gran proporción la cantidad del mecanizado por descarga eléctrica que ahora realiza el taller.

Contenido destacado

Ryan Magaro, gerente de compras de proyecto de Quala-Die y mi guía de ese día, dice que el taller se beneficia de diferentes formas del micromecanizado de finos detalles en componentes de acero endurecido para herramientas, los cuales también son hechos de metal sinterizado.

Beneficios del micromecanizado

El micromecanizado elimina el costo y tiempo adicionales requeridos para mecanizar electrodos para electroerosión.

Además, reduce enormemente la cantidad de trabajo secundario en banco, necesario para pulir el material refundido que deja el proceso de electroerosión. Como resultado, el señor Magaro dice que los tiempos de cambio para el herramental del taller son mucho más rápidos y que se ha reducido el trabajo de banco en 20 por ciento, en promedio.

El taller ha ayudado a establecer su enfoque de micromecanizado. El señor Magaro cree que el soporte y guía provistos por Jay Ball, técnico de producto de Seco Tools, ha sido esencial para el éxito de Quala-Die. Durante mi visita, el Magaro explicó algunas de las lecciones que el taller aprendió a medida que adoptó una forma fundamentalmente diferente de crear componentes complejos de herramental de metal sinterizado.

Cambio al micromecanizado

Las dos máquinas Roku-Roku de alta velocidad de Quala-Die son usadas para el micromecanizado de componentes de herramental endurecidos, mientras que otras tres máquinas de Roeders of America son usadas para mecanizar grafito.

Dennis Schatz fundó Quala-Die en 1978, que inició operaciones con tan solo dos personas en un sótano. Hoy, su taller cuenta con 90 personas y está ubicado en unas instalaciones de más de 13.000 metros cuadrados con ambiente controlado y capacidad de mecanizado que incluye electroerosionadoras de hilo y penetración, fresadoras y tornos CNC, y una amplia variedad de máquinas de rectificado.

Quala-Die se especializa en el diseño y manufactura de herramental de producción usado para crear componentes de metal sinterizado. De hecho, el taller es el mayor proveedor de herramental de compactación de polvos metálicos en el país, dice Magaro.

Quala-Die se enfoca en el trabajo complejo (mucho de éste para aplicaciones automotrices), y es conocido por su capacidad de crear componentes precisos de herramental de engranajes helicoidales mediante fresado CNC en cuatro ejes.

La mayoría de los componentes de herramental son creados de materiales de metal sinterizado tales como CPM 1-V, 3-V y 9-V (estos son aceros de herramienta de metal sinterizado suministrados por Crucible Industries). Los componentes de metal sinterizado están compuestos de una mezcla de minúsculos elementos metálicos y de aleación que son compactados y sinterizados.

Después del tratamiento térmico, estos materiales tienen categorías de dureza aparente que van desde 55 hasta 64 HRc. Sin embargo, el señor Magaro comenta que las partículas individuales en los materiales CPM retienen sus durezas respectivas, las cuales pueden ser hasta de 70 HRc.

Este sistema de sujeción de herramientas para micromecanizado consta de portaherramientas tipo boquilla de precisión y una prensa de banco hidráulica usada para insertar o retirar las boquillas de los sujetadores.

Por ello, el mecanizado de esos materiales termina dividiendo partículas muy pequeñas y muy duras. El resultado es un desgaste de la herramienta excesivo y a menudo impredecible, así como el quiebre de los filos de corte debido a la abrasividad del material.

El cambio al micromecanizado de componentes de herramental endurecidos de Quala-Die vino inmediatamente después de los éxitos que el taller tuvo micromecanizando electrodos de cobre-tungsteno. Hace cuatro años, el taller compró un centro de mecanizado vertical (VMC) de alta velocidad de cuatro ejes, un Roku-Roku HC-658 de MC Machinery Systems, para fresar los detalles finos de esos electrodos (en esa época el distribuidor de MC Machinery era Sharples Machinery).

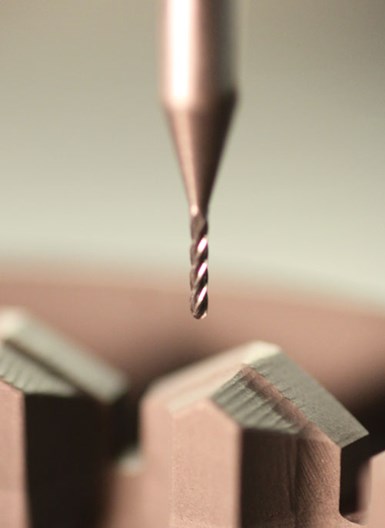

Por sugerencia de MC Machinery, el señor Magaron contactó a Jay Ball, quien se especializa en la línea de herramientas de carburo sólido Jabro Mini de Seco Tools. La línea de herramientas de corte Jabro Mini está disponible en diámetros que van desde 0.0039 a 0.0590 pulgadas.

Herramientas y técnicas de micromecanizado

El señor Ball no sólo sugirió los tipos de herramientas que el taller debería usar para esos esfuerzos iniciales sino que también brindó un amplio soporte en el esfuerzo del taller por establecer un proceso de micromecanizado efectivo para esos tipos de electrodos.

Los cambios de herramienta usando este sistema pueden realizarse en 24 segundos.

El señor Magaro sintió que él podía explotar esos éxitos en el desarrollo de un proceso de micromecanizado para herramental de metal sinterizado endurecido, reduciendo así la necesidad de utilizar los demorados trabajos con electroerosión.

Magaro, junto con el programador Jim Cecchetti, nuevamente trabajó de cerca con el señor Ball para establecer un proceso consistente para micromecanizar componentes de herramental de metal sinterizado en estado endurecido.

Para fresar pequeñas características con tolerancias tan pequeñas como 0.0001 pulgadas en tales materiales, todos los aspectos del proceso de micromecanizado, incluidos la máquina, el paquete CAM, el portaherramientas y los cortadores, deben trabajar en concierto unos con otros.

Por esto es que algunos asuntos como la carga de viruta, la desalineación y la estabilidad general del proceso se magnifican cuando se realiza fresado en una escala tan pequeña. Aquí hacemos una vista rápida de algunos de los componentes clave del enfoque de micromecanizado de Quala-Die.

Máquina-herramienta

El taller desarrolla su trabajo de micromecanizado para herramental de metal sinterizado en una máquina HC-658 de 32.000 rpm, así como en otro VMC Roku-Roku, un modelo VS-652 de cuatro ejes y 30.000 rpm que el taller compró un año y medio después del otro. Ambas máquinas proveen la velocidad de husillo y potencia necesarias para micromecanizar materiales duros, así como una precisión de posicionamiento estática y repetibilidad de ±0.000060 pulgadas y ±0.000020 pulgadas, respectivamente.

Cada uno está integrado con un sistema de entrega de refrigerante por niebla de aceite que, según el Magaro, provee una entrega de niebla uniforme y una capacidad de ajuste fino necesarios para el micromecanizado.

Un sistema de medición por video les permite a los operadores de máquina monitorear el proceso de micromecanizado identificando recubrimientos desgastados o defectos en microcortadores.

Además, las máquinas tienen una compensación de crecimiento térmico en el eje Z que considera ligeros cambios ambientales en el taller. La medición de herramientas se adelanta en estas máquinas usando un láser para medir la longitud y el diámetro de la herramienta.

Sujeción de herramientas

Quala-Die primero usó portaherramientas de ajuste por compresión para el micromecanizado, los cuales son conocidos por dar una mínima desalineación. Sin embargo, el taller vio que estos portaherramientas de ajuste por compresión se distorsionaban con el tiempo debido a los ciclos repetidos de calentamiento y enfriamiento. El resultado de esta deformación era una desalineación excesiva para el trabajo de micromecanizado.

El taller ahora usa el sistema de sujeción de herramienta PowRgrip de Rego-Fix. Este sistema consta de portaherramientas estilo boquilla y una prensa de banco hidráulica usada para insertar o retirar las boquillas de los sujetadores. Los portaherramientas estándar están balanceados a 25.000 rpm, aunque el taller a menudo usa portaherramientas personalizados balanceados a 42.000 rpm.

Las pequeñas y variadas características en este componente redondo de herramental son producidas mediante micromecanizado.

Además de ofrecer una TIR de 0.00012 pulgadas y 1.100 Nm de fuerza de sujeción, este sistema de sujeción de herramientas permite cambios rápidos de la herramienta. Los cambios usando el sistema de ajuste por compresión tomaban 4 minutos, mientras que los operadores pueden desarrollar cambios de herramienta usando el powRgrip en sólo 24 segundos.

Esto es importante, comenta Magaro, porque los operadores deben hacer un elevado número de cambios de herramienta cada día. El taller ahora realiza suficiente cantidad de trabajo de micromecanizado para consumir hasta 90 herramientas de tamaño micro por día.

Herramientas de corte

La mayoría de escariadores Jabro Mini que usa el taller miden entre 0.004 pulgadas y 0.019 pulgadas de diámetro. Estas herramientas de carburo sólido mantienen tolerancias de diámetro entre +0/-0.0004 pulgadas y tienen una desalineación insignificante.

Los cortadores de microgranos de carburo tienen un recubrimiento de AlTiN para darles resistencia al calor y al desgaste y un diseño de dos flautas para facilitar la evacuación de viruta y proveer suficiente resistencia de tejido.

Las geometrías para los escariadores cuadrados son neutrales -un ángulo de ataque de 0 grados y un ángulo de hélice de 0 grados– mientras que los escariadores de bola tienen un ángulo de ataque de 0 grados y un pequeño ángulo de hélice.

Programación

El taller ha usado un paquete CAM de precio moderado para el trabajo de “tamaño estándar” y ese software se desempeña bien en esas aplicaciones. Sin embargo, pronto se dieron cuenta de que el micromecanizado requeriría capacidades más poderosas porque los matices del patrón de herramientas, como los ángulos en rampa y la tasa de penetración, son críticos para maximizar la vida de los cortadores de diámetro pequeño.

De forma similar, el micromecanizado es usado para producir la superficie ranurada en esta herramienta de 65 HRc.

Quala-Die ahora usa el NX CAM de Siemens, el cual, admite Cecchetti, es más difícil de programar pero ofrece la flexibilidad y las opciones de programación que requiere el micromecanizado. El taller tiene cuatro puestos con este software, y cada programador tiene dos computadores por estación.

Una caja de interruptores manual les permite a los programadores alistar una computadora para verificar un programa (lo cual puede tomar hasta 2 horas y deja la computadora esencialmente sin uso para otros deberes), y luego cambiar el interruptor para trabajar en la otro computadora.

Cuando se establecen parámetros de programación para el herramental de metal sinterizado, el taller asume que la dureza de cada pieza de trabajo es más alta que la categoría respectiva de dureza aparente.

Ball indica que es importante no ser tan agresivos con la profundidad de corte y los pasos durante el micromecanizado de esos materiales. Él dice que la interpolación helicoidal y las rampas helicoidales son estrategias del patrón de herramientas de micromecanizado que trabajan bien.

El ángulo de rampa para las rampas helicoidales, recomienda Ball, no deberían ser mayores a 1 grado para desbaste y 0.5 grados para acabado. Esto minimiza la presión en la punta de la herramienta para prevenir su quiebre.

Una de las claves para el micromecanizado efectivo, dice Ball, es mantener una carga de viruta consistente a lo largo del corte. Por eso, es importante determinar si la tasa de avance programada concuerda con la tasa de avance real que la máquina puede mantener.

Él indica que si una máquina no puede mantener la tasa de avance programada por lo menos 80 por ciento del tiempo de ciclo, entonces la tasa de avance programada debe ajustarse hacia abajo a la tasa de avance que la máquina puede mantener, para ayudar a asegurar una carga de viruta consistente.

Por ejemplo, si el programa pide 40.000 rpm y 100 ipm, pero la máquina sólo puede mantener 50 ipm, entonces la velocidad de husillo debe cortarse a la mitad para garantizar una carga de viruta consistente.

Manejar el nuevo método

Los operadores de máquina juegan un importante papel en el micromecanizado en Quala-Die. Ellos deben estar atentos al proceso porque la vida de la herramienta puede ser diferente dependiendo del grado de metal sinterizado que se mecanice.

Aunque se conoce la vida de herramienta aproximada para los cortadores de grados de metal sinterizado individuales, los operadores continúan retirando los cortadores luego de cada corrida para examinar su desgaste en el sistema de medición por video Micro Vu. Hacer esto es especialmente importante después de operaciones de semiacabado, señala Cecchetti.

Aplicando lecciones aprendidas en el micromecanizado de materiales duros, Quala-Die ha mejorado la vida de la herramienta para los cortadores con recubrimiento de diamante que usa para mecanizar electrodos de grafito.

Si un cortador de semiacabado muestra señales de desgaste, los operadores están advertidos para volver a correr la operación de semiacabado con una nueva herramienta para garantizar que sea retirada la cantidad apropiada de material. Esto evita que las herramientas de acabado encuentren más material del esperado. Apenas un par de diez-milésimas de pulgada de material extra es suficiente para partir una herramienta de micromecanizado para acabado.

Mantener el inventario de herramientas de corte se ha vuelto más difícil debido al mayor volumen de trabajos de micromecanizado que ahora desarrolla el taller.

Recientemente, Quala-Die ha instalado un sistema de manejo de herramientas de dos cabinas Matrix de Iscar para facilitar este trabajo. Los operadores usan la pantalla táctil del sistema para acceder e ingresar la información del trabajo, y el sistema resalta la ubicación de la gaveta para cada herramienta. Magaro dice que este sistema le permite al taller determinar el costo preciso del cortador para cada taller.

Además, él lo ha ajustado para enviar automáticamente un e-mail a los proveedores de herramientas para abastecerse de las mismas.

Magaro, quien valora enormemente el soporte que él ha obtenido durante años por parte del señor Ball, cree que los talleres no siempre sacan ventaja de la ayuda disponible que brindan los proveedores.

Por supuesto, los especialistas de equipos están en el negocio de vender un producto, pero muchos también ofrecen experiencia y conocimiento sobre aspectos específicos de la manufactura de piezas discretas que los talleres pueden tomar para mejorar sus procesos. Él está aprendiendo constantemente de ellos y cree que otros también pueden, mientras que permanezcan abiertos a la oportunidad.

CONTENIDO RELACIONADO

-

Nuevo León presentó plan de apoyo económico por COVID-19

Entre las acciones se ofrecerá exención del Impuesto Sobre Nómina para algunas empresas, así como crédito hasta por 1,000,000 de pesos a Mipymes.

-

Un vistazo a las principales industrias en 2019

Industrias como la automotriz, aeroespacial y de moldes tendrán diferentes retos y oportunidades durante 2019.

-

Sistemas innovadores de sujeción para electroerosión y mecanizado de tres ejes

Con el propósito de aumentar el índice de ocupación de máquinas en el taller, este fabricante de moldes adaptó un dispositivo de sujeción en sus máquinas de tres ejes y su electroerosionadora de penetración para aumentar la flexibilidad de sus equipos y ser más competitivo.

.jpg;width=70;height=70;mode=crop)