Los talleres pueden recopilar todos los datos de máquinas que deseen, pero solo empezarán a ver algún beneficio cuando descubran cómo utilizar esos datos. En el caso de All Metals Fabricating (AMF), dar a los empleados visibilidad de su eficiencia les ayudó a mejorar su rendimiento, pero llegar al siguiente nivel de productividad requirió una inmersión más profunda.

All Metals Fabricating es un fabricante por contrato con sede en Allen, Texas, que se dedica a la fabricación de láminas metálicas, el recubrimiento en polvo, el ensamblaje electromecánico y el mecanizado para los sectores de telecomunicaciones, banca/procesamiento de efectivo, medicina, aeroespacial/defensa y energías alternativas. Foto All Metals Fabricating

AMF es un fabricante por contrato de Allen (Texas) que trabaja con los sectores de telecomunicaciones, banca/procesamiento de efectivo, medicina, aeroespacial/defensa y energías alternativas. La empresa se fundó en 1953 y el abuelo del actual CEO, Lance Thrailkill, la adquirió en 1978. Thrailkill se hizo cargo en 2008, cuando su abuelo se jubiló.

Contenido destacado

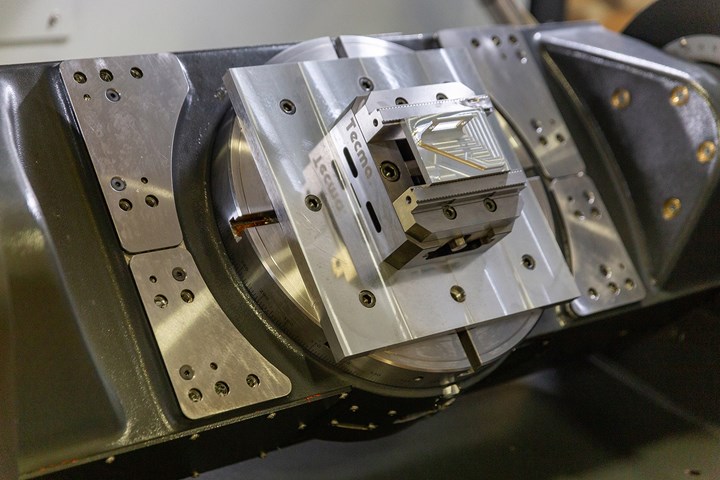

La mayor parte del negocio de AMF (90 %) es la fabricación de láminas de metal, el recubrimiento en polvo y el ensamblaje electromecánico, mientras que el 10 % restante procede de su taller de mecanizado, que incluye tres tornos, una fresadora horizontal, una máquina de cinco ejes y cuatro máquinas de tres ejes.

El taller de mecanizado se creó en los noventa, cuando la empresa necesitaba piezas mecanizadas para algunos de sus ensamblajes. En lugar de enviarlas a terceros, AMF se encargó del trabajo.

“Ese departamento se ha convertido casi en una entidad propia —afirma Thrailkill—. Ahora hacemos trabajos de mecanizado que pasan por el taller de mecanizado y no van a ningún otro departamento. También seguimos haciendo muchos componentes mecanizados para ensamblajes”.

Adopción de tecnología para el monitoreo de máquinas

En 2020, AMF estaba haciendo la transición a un sistema de programación totalmente digital. Obtener más información sobre el rendimiento de la empresa era lo más importante para Thrailkill cuando se enteró de Alora, el programa de monitorización de las máquinas ofrecido por ECI, los creadores del sistema ERP de la empresa, JobBoss.

“Quiero poder dirigir mi taller desde cualquier parte del mundo con mi teléfono móvil, así que mi objetivo es tener una visibilidad completa de la empresa desde mi teléfono —dice—. Este ha sido un paso en esa dirección”.

La monitorización de las máquinas también es un paso importante en la misión de la empresa de convertirse en el taller de trabajos más automatizado del mundo en los próximos diez años.

Thrailkill decidió que había llegado el momento de que AMF empezara a utilizar la monitorización de las máquinas, y la empresa comenzó a implantar Alora entre principios y mediados de 2021.

AMF se fundó en 1953, pero solo añadió capacidades de mecanizado en la década de 1990, cuando empezó a mecanizar piezas para algunos de sus ensamblajes. Desde entonces, el departamento ha crecido hasta representar el 10 % de la actividad de la empresa e incluye tres tornos, una fresadora horizontal, una máquina de cinco ejes y cuatro máquinas de tres ejes. Foto All Metals Fabricating

En la actualidad, Alora está conectado a la mitad de las 50 máquinas de AMF. El sistema también está integrado con el programa ERP de la empresa, JobBoss.

“Jamás implantaría un software que no estuviera integrado con nuestro sistema ERP —afirma Thrailkill—. Esa es la regla número uno para mí”. Aunque esta integración puede añadir un poco de complejidad a la implantación, afirma que las ventajas son significativas.

“Te da aún más visibilidad —afirma—. Puedo ver en qué trabajo están fichados los operarios, la máquina en la que están trabajando y cuál es su utilización en esa máquina para ese trabajo”, afirma.

Después de configurar el sistema, el equipo de Alora lo puso en marcha durante un mes para recopilar datos y establecer una línea de base. Muchos talleres que implantan la monitorización de las máquinas se sorprenden de los datos iniciales de utilización, y AMF no fue una excepción.

“Quedé sorprendido”, dice Thrailkill. La utilización de los cortadores láser de la empresa era del 30-40 %, mucho más baja de lo esperado. “Pensábamos que teníamos que comprar un nuevo láser porque no podíamos mantener el ritmo, pero en realidad, ni siquiera estábamos utilizando los láseres que teníamos a su capacidad —refiere—. En lugar de comprar una máquina de un millón de dólares, acabamos por sacarle más partido al equipo que tenemos”.

Tiempos de actividad y de inactividad

Una vez establecida la base de referencia, la empresa creó un informe semanal autogenerado que reportaba la utilización semana por semana. Los jefes de departamento utilizan este informe para impulsar reuniones semanales en las que se discute lo que ha funcionado y lo que no, así como las estrategias de mejora.

Estas reuniones también ofrecen a los operarios la oportunidad de dar su opinión sobre las herramientas que necesitan para mejorar sus índices de utilización. Thrailkill afirma que los comentarios de los operarios se tradujeron rápidamente en cambios pequeños y sencillos que dieron resultados reales.

“Añadimos un carro de herramientas adicional para el taller de mecanizado —dice—. También se estandarizaron algunas de las configuraciones de herramientas en las máquinas para ayudar a reducir el tiempo de configuración”.

Los operarios, además, han sugerido cambios de mayor calado, como trasladar la responsabilidad de la soldadura por puntos, de los operarios de la plegadora a los soldadores, para aprovechar mejor el equipo del taller.

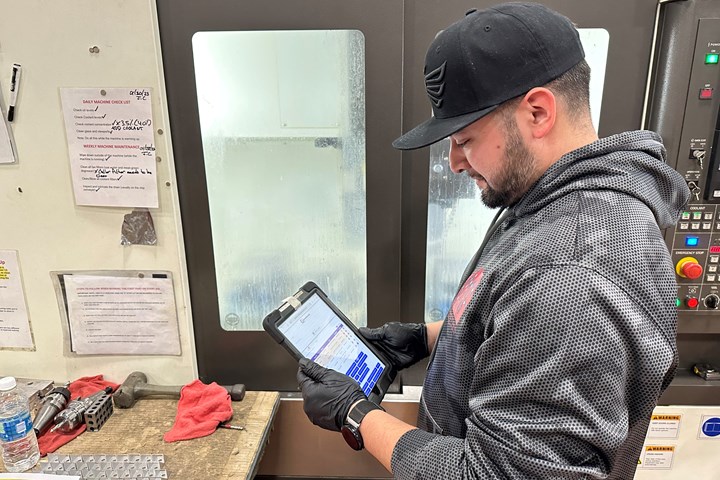

Los operarios utilizan ahora iPads para acceder a la aplicación Downtime de Alora y a los datos sobre tiempos de inactividad de las máquinas. Además, pueden ver los índices de utilización de las máquinas que usan, así como los de todas las máquinas de su departamento.

También pueden ver lo que se denomina Machine Timeline, que expone los índices de utilización a lo largo del día. AMF ha desarrollado, incluso, algunas herramientas propias, incluida una tabla de rendimiento de los empleados. Este panel muestra el tiempo y la asistencia, los índices de eficiencia de cada trabajo y los rechazos en los que ha participado el empleado.

“Tomé el concepto de utilización de máquinas y lo apliqué a la utilización de empleados”, explica Thrailkill. La empresa calcula cuánto tiempo trabajan los empleados en cada tarea, en comparación con el tiempo que pasan fichados en el trabajo. Todo el tiempo que un empleado está fichado, pero no está realizando un trabajo, se considera sobrecarga. Estos datos proporcionan más visibilidad a los operarios e incentivan la mejora de la eficiencia personal.

AMF utiliza estos datos para dar bonificaciones a los empleados que completan los trabajos antes del tiempo asignado, siempre y cuando estén fichados en los trabajos durante el 95 % del tiempo que pasan en el trabajo.

Con la esperanza de obtener más visibilidad mediante la monitorización a distancia, AMF implantó Alora, un sistema de monitorización de las máquinas de ECI, en 2021. Ahora está conectado a unas 25 máquinas y está integrado con el programa ERP JobBoss de la empresa. Foto All Metals Fabricating

Controles para la producción desatendida

Estos cuadros de mando de utilización son solo la punta del iceberg en lo que se refiere a la visualización de datos.

“Alora puede crear un cuadro de mando a partir de casi cualquier cosa, así que tenemos un montón de cuadros de mando diferentes”, dice Thrailkill.

Uno de ellos es el panel de carga de capacidad, que expone la capacidad disponible de la empresa. El equipo directivo discute estos datos en reuniones semanales, y los gerentes de cuentas los utilizan para determinar hasta qué punto pueden ser agresivos a la hora de ofrecer plazos de entrega a los clientes. AMF también utiliza cuadros de mando para que sus gerentes de cuentas hagan un seguimiento del rendimiento de las ventas y de las ofertas semanales de cada uno de ellos.

Un nuevo panel de control que ha resultado especialmente útil para AMF es el panel de control sin luz. Mientras que los cuadros de mando para empleados solo controlan la utilización mientras los empleados están en el edificio, el cuadro de mando sin luz controla la utilización durante la operación desatendida.

La empresa tiene varias máquinas que pueden funcionar sin supervisión, incluida una láser con un sistema de doble torre, una punzonadora y una máquina combinada láser/punzón con un sistema de pallet, una célula de plegado robotizada y un torno con alimentador de barras y recogedor de piezas. Antes de Alora, AMF no tenía una buena forma de hacer un seguimiento del rendimiento de sus máquinas durante la operación sin luz, más allá de recurrir a un sistema de cámaras para reseñar los principales problemas.

“Eso fue importante para nosotros, porque nuestro principal objetivo en los últimos seis meses fue el funcionamiento sin luz —explica Thrailkill—. Al monitorear las máquinas podemos llegar por la mañana, abrir nuestro tablero y ver hasta qué hora funcionó y hacer un seguimiento de todo eso”.

Herramientas para estimular la eficiencia en la operación

Alora ha permitido que AMF calcule por primera vez la eficacia global de los equipos (OEE). Hasta entonces, se había realizado un seguimiento de la eficacia operaria, que mostraba si la empresa estaba ganando dinero o no, pero no permitía saber si las máquinas se utilizaban al máximo de su capacidad.

“Cuando se combinan ambas cosas, la eficacia del operario y el grado de utilización del equipo, se obtiene una imagen completa del rendimiento”, afirma Thrailkill.

Pero los resultados van más allá de la eficiencia. Dado que Alora ofrece a los operarios la posibilidad de ver su rendimiento y tratar de mejorarlo, el software les ayuda a aumentar su satisfacción en el trabajo.

“Si estás haciendo lo mismo todo el día, todos los días, es un trabajo monótono. Puedes perder el objetivo —señala Thrailkill—. Pero cuando eres capaz de hacer un seguimiento de cómo lo estás haciendo y mejorar continuamente, te da más confianza y más satisfacción”.

Como a muchos jefes de taller que se plantean monitorizar las máquinas, a Thrailkill le preocupaba el posible elemento de “Gran Hermano”. Pero, después de dos años con Alora, dice que sus temores no se han hecho realidad. En gran parte tiene que ver con el enfoque de AMF para monitorear las máquinas, sostiene.

“Si vas a utilizarlo como una forma de ayudar [a tus empleados] a ver su rendimiento y mejorarlo, entonces eso va a hacer lo contrario —explica—. Va a ser una inyección de moral”.

Es una situación básica de palo contra zanahoria: en lugar de castigar a los empleados con baja utilización, AMF les pregunta qué herramientas necesitan para mejorar, y recompensa a los empleados con alta utilización mediante bonificaciones a los operarios con índices de eficiencia superiores al 100 %.

Thrailkill afirma que el sistema de bonificaciones ha demostrado ser popular entre los empleados, pero AMF tuvo que pasar por varios procesos de prueba y error para encontrar un sistema que funcionara. Primero, la compañía intentó recompensar con primas a los empleados con mayor utilización, pero esto creaba competencia en lugar de trabajo en equipo. La empresa también se dio cuenta de que no podía comparar departamentos diferentes.

“No era justo que el taller de mecanizado, donde los operarios trabajan con dos máquinas a la vez, compitiera con alguien que trabaja en ensamblaje y no puede ganar en eficiencia”, explica Thrailkill.

La empresa trabaja ahora en un sistema que, en lugar de dar a todos los empleados con una eficiencia superior al 100 % una bonificación fija, los recompensará en función del dinero adicional que hayan hecho ganar a la empresa al completar los trabajos más rápido de lo estimado. “Cuanto más dinero hagas ganar a la empresa —dice—, más dinero llevas a tu bolsillo”.

En los dos años que Alora lleva de funcionamiento, los índices de utilización han aumentado un 152 %. También le ha permitido a AMF implantar nuevos programas que recompensan a los empleados en función del dinero adicional que han aportado a la empresa, lo que aumenta la satisfacción laboral. Foto All Metals Fabricating

Resultados concretos del monitoreo

AMF pudo ver resultados rápidamente después de implementar Alora. “Ahora que podían hacer un seguimiento y verlo, nuestras tasas de utilización subieron como un 60 % en los tres primeros meses”, dice Thrailkill.

En los dos años transcurridos desde entonces, los índices de utilización de la empresa han aumentado un 152 %, sin incluir la operación sin luz. Eso equivale a 240.000 dólares de productividad adicional a lo largo del año durante la operación asistida, y calcula que la operación sin luz añade otros 240.000 dólares.

Sin embargo, el progreso no siempre es constante. “Cuando llevas un tiempo con ella, es un poco más difícil —señala Thrailkill—. Porque entonces entran en juego los flujos y reflujos del negocio”. Si la empresa no tiene tanto trabajo para determinados departamentos, o si alguien tiene un trabajo difícil, la utilización bajará. Al final, cuando los índices se estabilizan, el taller tiene que estar al tanto de los datos y encontrar nuevas formas de seguir mejorando.

Según Thrailkill, para pasar al siguiente nivel, la administración tiene la responsabilidad de considerar los datos para detectar tendencias y hacer preguntas. “No se puede confiar en que el operario proporcione toda esa información, porque está ocupado en su trabajo cada día, intentando hacer su trabajo”, afirma.

Por eso Thrailkill planea centrarse el próximo año en los tiempos de inactividad de las máquinas. Además de asegurarse de que los empleados utilizan sistemáticamente la aplicación de tiempos de inactividad y de elegir los códigos más precisos para que AMF disponga de un flujo constante de datos exactos en el futuro, la empresa tiene dos años de datos acumulados para profundizar.

Puede ver qué máquinas se averían, por qué se averían y qué mantenimiento preventivo se está llevando a cabo, además de utilizar esta información para buscar oportunidades adicionales de mantenimiento preventivo.

También estudia la forma de extender Alora a otros departamentos, como soldadura e instalación de equipos, para que también experimenten las ventajas de la monitorización de las máquinas.

CONTENIDO RELACIONADO

-

Siete claves sobre el Internet de las Cosas y la Industria 4.0

Cuando todas las máquinas y herramientas estén conectadas con todo lo demás en el taller, la manufactura tendrá un aspecto muy diferente.

-

Qué es la manufactura esbelta o lean manufacturing

La aplicación de la Manufactura Esbelta es uno de los pasos para el mejoramiento de la producción y también facilita el camino de cualquier planta o taller hacia la Industria 4.0.

-

Diseño CAD para la manufactura de autos eléctricos

LEO-RDA y LM&TH son dos empresas mexicanas creadas por un ingeniero de Puebla, especializado en el diseño CAD y en la fabricación de vehículos eléctricos. La maestría en su oficio y la constante innovación en sus procesos han hecho que esté entre los proveedores de compañías como Audi y Volkswagen, y avanzando con paso firme para consolidar su propia armadora.