Todo el personal del taller debería preocuparse por el desempeño y utilización de las máquinas. Estos son factores principales para aumentar la productividad y rentabilidad del taller. Sin embargo, hay otros factores involucrados. El éxito de una operación de mecanizado tiene mucho que ver con el comportamiento humano, especialmente qué tan bien están desarrollando los operadores de máquinas sus deberes para mantener las máquinas funcionando y los trabajos según el programa.

S. Scott Shortess de Advanced Machining & Fabricating, un taller de trabajos de 55 personas, ubicado en Oklahoma, está consciente de esto. Junto con la implementación de las disciplinas de manufactura esbelta y la búsqueda de un plan continuo de actualización de sus recursos de mecanizado con máquinas multipropósito de control numérico computarizado (CNC) y automatización adicional, el señor Shortess puso en marcha un completo plan de incentivos para sus empleados. Estos esfuerzos iniciaron hace varios años, de modo que los resultados han sido notorios desde algún tiempo.

Contenido destacado

“Nosotros ganamos mucho con estos cambios, pero no es que nos hayan elevado simplemente al nivel de capacidad de manufactura que pretendíamos y esperábamos”, admite Shortess. “Para ser acertados, nos ayudaron a entrar en un sólido patrón de crecimiento en la industria aeroespacial, como productor de componentes aeroespaciales complejos de tamaño mediano en acero inoxidable y titanio. Digamos simplemente que queríamos estar en una trayectoria que nos permitiera competir por una amplia variedad de trabajos aeroespaciales, especialmente los más retadores que están emergiendo como parte de la nueva generación de aviones de los prometedores fabricantes que están surgiendo en Norteamérica y Suramérica”, explica Shortess.

En particular, su visión es convertir a Advanced Machining en una instalación de mecanizado altamente sensible a la demanda y altamente automatizada, modelada según lo más avanzado de su clase, como algunos de los talleres más nuevos y mejor equipados que están apareciendo en línea en Europa. El recorrido por una de estas plantas en Alemania el año pasado ha sido desde entonces la inspiración para esa visión, dice él.

Mientras tanto, Shortess reconoció que el esfuerzo constante por monitorear y medir la efectividad de la operación retuvo su taller. “Simplemente no podíamos obtener la información que necesitábamos lo suficientemente rápido y con la suficiente certeza para estar seguros de que estábamos aplicando toda oportunidad de optimizar o maximizar cualquier activo de manufactura, incluida nuestra hábil fortaleza de trabajo del taller”, dice él. Superar esta restricción no solo aumentaría nuestra actividad actual, sino que también prepararía las condiciones para el flujo de trabajo de la renovación en un nuevo edificio que se construirá a finales de 2018. El nuevo edificio pondrá todas las operaciones de mecanizado bajo un mismo techo, similar a las operaciones que él vio en Europa. Aplicar el potencial completo de sus operadores es tanto una meta como un requerimiento para lograr este nivel de capacidad, explica Shortess.

En 2015, dio un gran paso en esta dirección al instalar un sistema de monitoreo de máquina que le permitió al taller tomar un doble enfoque para hacer un uso efectivo de los datos del taller. Uno de ellos es un enfoque renovado en las mejoras del proceso, especialmente aquellas dirigidas a las causas de tiempos muertos, tales como retrasos para la inspección del primer artículo y procedimientos de alistamientos excesivamente largos. El otro enfoque es revitalizar los programas de incentivos para compartir ganancias del taller y las evaluaciones de desempeño. “Esto hace que las evaluaciones de desempeño guiadas por datos y las políticas de pago correspondientes sean más efectivas. Eso también nos ayuda a mejorar otras funciones de recursos humanos”, dice Shortess. Este segundo enfoque es particularmente importante y prometedor, cree él, porque generalmente se subestima como un beneficio principal del monitoreo de máquina y la recolección de datos.

“Los datos son la clave para desbloquear el potencial total de un taller, y para Advanced Machining, nuestra visión para el futuro depende de estar preparado para utilizar celdas de mecanizado automatizadas, así como operadores motivados, expertos en celdas, que puedan atenderlas”, afirma Shortess.

Mecanizado: del plástico al titanio

No es sorpresa que Shortess piense en Advanced Machining en términos de transformación. La compañía es una derivación de Advanced Plastics Inc., una compañía fundada por su padre, Steve Shortess, en 1979. Esta compañía fue fundada para proveer materiales plásticos de alta tecnología y formas especiales para las industrias aeroespacial y petrolera. En respuesta a los pedidos de los clientes, la compañía comenzó a mecanizar formas plásticas y a fabricar componentes plásticos completos.

La creciente experiencia de la compañía en el mecanizado llevó a la creación de Advanched Machining & Fabricating en 1982. Al principio, Advanced Machining estuvo dedicada al trabajo en campos petroleros, lo cual era abundante, pero exigente, en Oklahoma y sus alrededores, aunque el mecanizado aeroespacial fue una operación importante desde el principio. Ambas compañías, la de mecanizado de plásticos y la de metal, continúan operando lado a lado en un parque industrial ubicado en Owasso, una comunidad al noreste de Tulsa.

Shortess hijo tomó el liderazgo de Advanced Machining en 2010, aunque su padre continúa sirviendo como consejero y mentor. Su padre inspira el pensamiento transformacional que dio forma a las tres unidades de negocio conocidas colectivamente como el grupo Advanced Companies. Hoy, Advanced Machining ocupa cerca de 2,322 metros cuadrados del área de manufactura. Este espacio es ocupado por cerca de media docena de máquinas multipropósito Mazak, la mayoría de la familia Integrex; cuatro centros de torneado CNC, también de Mazak; y 10 centros de mecanizado CNC de Mazak, DMG MORI y Haas. Una amplia variedad de equipos de inspección, incluida una máquina de medición por coordenadas (CMM) Contura de Zeiss, junto con fresadoras y tornos convencionales, completan la lista de equipos.

Shortess admite que este taller está congestionado con máquinas, haciendo que las prácticas de manufactura esbelta, como 5S y reducción de alistamientos, sean particularmente urgentes. No hay campo para el desorden o para que las piezas de trabajo esperen en bandejas. “Nuestros planes de crecimiento y expansión ciertamente reflejan nuestra necesidad de más espacio, pero la nueva construcción planeada es principalmente una oportunidad para reorganizar el taller en celdas automatizadas y totalmente paletizadas”. Esta transformación, dice él, está en línea con la historia y legado de la compañía. El trabajo aeroespacial del taller ahora es predominante, un cambio motivado por la caída en la producción de petróleo que comenzó hace unos cinco años.

Monitoreo de máquina

Shortess procura estar al frente de los desarrollos principales en tecnología. Él considera relevante observar los avances en procesos de mecanizado (manufactura celular, automatización y CAD/CAM), pero también observa tendencias en administración e integración del taller.

“El monitoreo de máquina había estado en mi radar durante un largo tiempo, y reconocí de forma temprana que la red de un taller podría ser más que un sistema de recolección de datos. Eso nos podría dar ventajas en la descarga de programas de parte y otra información digital, proveer un canal para que los operadores ingresen datos, y dar otro valor”, dice Shortess. Este enfoque visionario está dando dividendos en formas que otros usuarios pueden no explotar totalmente. El ángulo de recurso humano es uno de los principales ejemplos.

Tener una perspectiva amplia pero clara fue lo que guio a Shortess en su búsqueda de sistemas de monitoreo de máquina. Por ejemplo, él determinó que la capacidad de control numérico directo (DNC) debería estar incorporada en el sistema. De la misma forma, él quería un producto basado en búsquedas en la web, el cual es, a su juicio, el más flexible para añadir más equipo, mantener las actualizaciones al día y hacer manejable el costo del sistema. Sobre todo, él quería que el sistema de monitoreo de máquina proporcionara información definitiva para mejorar las decisiones sobre los procesos de mecanizado y las operaciones del taller. “Nosotros necesitábamos más eficiencia, no más máquinas”, dice Shortess.

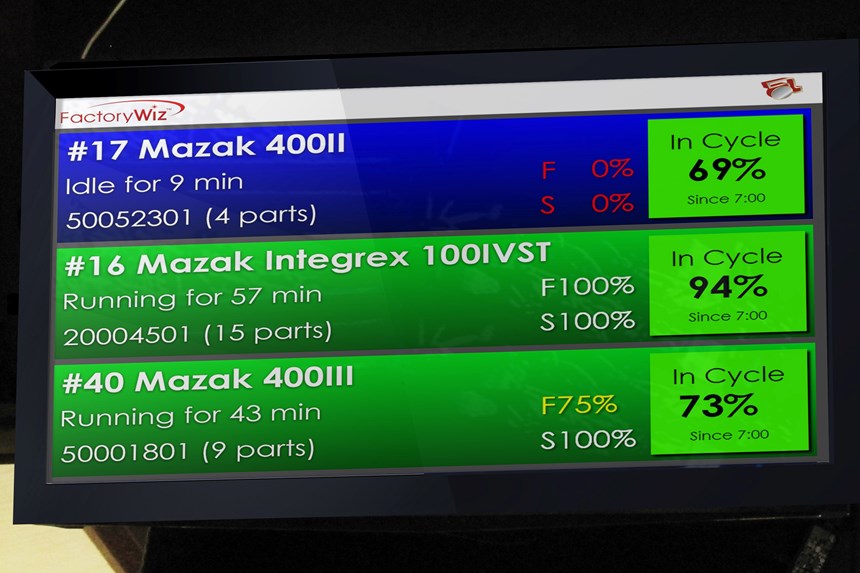

Su búsqueda lo llevó al sistema de monitoreo FactoryWiz de Refresh Your Memory Inc. “Este sistema tenía las características que yo quería”, dice Shortess. Sin embargo, la elección no se basó simplemente en las especificaciones, características o capacidades del producto. “Yo miré con qué clase de desarrollador de sistema iba a estar trabajando”, explica Shortess. Él estaría de acuerdo con la analogía de comprar un nuevo traje: usted puede tomar uno del mostrador, pero un traje hecho a medida ajustará mejor, será más cómodo y se verá mejor cuando se use. “Con el FactoryWiz podíamos obtener esa personalización”, explica Shortess.

Advanced Machining comenzó la instalación del sistema de monitoreo de máquina en enero de 2015. Aunque la instalación transcurrió sin inconvenientes, hubo complejidades inevitables que tenían que ser resueltas.

Haciendo conexiones

Uno de los aspectos más importantes de implementar el monitoreo de máquina es tener un líder. De hecho, lo mejor es tener dos líderes: uno del lado del proveedor y uno del lado del usuario. En este caso, Terrey Worthan, presidente de Precise Technologies Inc. (Skiatook, Oklahoma) era el líder del lado del proveedor. Worthan es el representante regional y agente de Refresh Your Memory. Él tiene amplia experiencia con software, DNC y redes de taller. Worthan está familiarizado con el sistema de monitoreo FactoryWiz y tiene buena experiencia con muchos tipos y marcas de unidades CNC. Worthan había instalado el sistema DNC original de Advanced Machining hace varios años, de modo que tenía un conocimiento profundo de las necesidades y deseos de este taller respecto a la recolección de datos.

Del lado del taller, Forrest Vaught, uno de los programadores del taller, es el líder de monitoreo de máquina. Vaught actuó como canal con Worthan y, generalmente, trabajaba con él lado a lado cuando se construyó la red y se activó el sistema. Vaught también trabajó de cerca con otros gerentes del taller y operadores de máquina. Este rol fue vital para asegurar que el sistema no sólo fuera aceptado y entendido, sino también que los reportes derivados de los datos de las máquinas tuvieran la información correcta para la gente correcta.

Shortess trabajó de cerca con ambos durante las fases de instalación y arranque. Él tomaba decisiones clave –algunas técnicas, otras filosóficas– sobre cómo se interpretan los datos y se actúa con base en ellos. “La recolección de datos me da el pulso del taller, de modo que puedo mantener mi dedo apuntando en la dirección que estamos tomando”, dice él, anotando que el compromiso de la alta dirección debe traducirse en involucramiento de la alta dirección.

Worthan comenta que crear la infraestructura básica de la red fue sencillo (“esa es la parte fácil”, según él). Él trabajó con la cuadrilla de mantenimiento del taller para tender los cables de la red y llevarlos a cada máquina. De la misma forma, Worthan supervisó la instalación de seis monitores de pantalla plana grande en ubicaciones de alta visibilidad a lo largo del taller, y supervisó la instalación de las tablets de los operadores en las estaciones de trabajo de las máquinas. Las pantallas y tablets están conectadas de forma inalámbrica a la red.

También manejó personalmente las interfaces de cada máquina (“esa es la parte difícil”, según él). Inicialmente, se llevaron cuatro máquinas en línea a la red como programa piloto. Se conectó un nuevo servidor de archivos a estas máquinas para recolectar datos y correr los programas de reporte en el monitoreo FactoryWiz. Una vez estas máquinas estuvieron entregando los datos y el software de monitoreo, estaba operando bien, y se añadieron 16 máquinas más a la red en los siguientes tres meses.

Este sistema tiene la capacidad de recolectar datos en el formato nativo generado por el CNC, o aceptar datos en formato MTConnect si está disponible en el CNC. “Trabajar con el formato nativo nos ayuda a detectar algunas de las peculiaridades o señales específicas de la marca que llevan a una comprensión más precisa y más detallada de los eventos que pasan en la máquina”, explica Worthan. Sin embargo, instalar las interfaces de la red fue un proceso máquina a máquina, como se esperaba.

Por ejemplo, entre las numerosas máquinas Mazak de Advanced Machining, el monitoreo FactoryWiz encontró no menos de cinco generaciones de unidades CNC Mazatrol y diferentes versiones del software en estos controles. En cada caso, Worthan determinó cuál conexión de red sería la apropiada. Otras máquinas no tenían capacidad Ethernet o tenían puertos seriales RS-232 con diferentes niveles de soporte de hardware y software. Unas pocas máquinas requirieron cablear la interfaz directamente en la tarjeta I/O en la cabina eléctrica.

“Lo principal es que todas las máquinas fueron conectadas a la red. Por supuesto, hay más datos disponibles de las máquinas más nuevas que tienen un mayor nivel de capacidad de control, pero los datos esenciales de estado prendido/apagado, inicio/fin de ciclo, alarmas y alertas se extraen de todas las máquinas”, reporta Worthan.

Por su parte, Advanced Machining fue un socio activo en la instalación. Por ejemplo, el taller continuó manteniendo sus estudios de desempeño y utilización manuales, basados en hojas de cálculo. Tener un sistema manual de trabajo en sitio es una ventaja en la transición hacia la recolección de datos de máquinas en red, dice Shortess. Este sistema manual proporcionó una línea base para la clase de datos que serían recolectados y analizados en la red. Aún más importante, el sistema manual validó los resultados del sistema de monitoreo de máquina. No hubo que hacer un “acto de fe” cuando llegaron los resultados, recuerda Shortess.

Y tampoco hubo un shock. “Nosotros sabíamos que las cifras de utilización, que eran unas de las principales medidas que queríamos rastrear, se verían terribles al principio. Y debido a que habíamos decidido tomar como base de utilización 24 horas de disponibilidad por día, aún cuando operamos en un programa de dos turnos, las cifras eran aún más bajas”, dice Shortess. Él explica que la razón de esta decisión es ver el potencial total de la operación 24 horas, que será el modo normal cuando la transformación a las celdas paletizadas se convierta eventualmente en una realidad.

Panorama detrás del panorama

Naturalmente, un lado del enfoque de Advanced Machining para usar los datos del taller ha sido en las tasas de utilización y otras métricas de desempeño de la máquina. Shortess indica que estos esfuerzos resultaron rápidamente en técnicas de manufactura esbelta escogidas con más precisión, como la reducción del alistamiento y estar “listo para el siguiente trabajo”. Esto no es para subestimar el impacto inicial en el tiempo operativo de máquina por sólo tener datos en vivo en las grandes pantallas.

Para caracterizar las múltiples mejoras de proceso derivadas del monitoreo de máquina, se tuvo una revelación algo sorprendente. Un análisis de las razones reportadas de tiempos muertos mostró claramente que esperar los resultados de la inspección del primer artículo era una causa principal del tiempo perdido de mecanizado. En seis meses se desarrolló un plan para recortar el tiempo de inspección del primer artículo. El plan incluyó una nueva CMM más rápida y un asiento más del software de programación de la CMM para permitir que el departamento de control de calidad (QC) tenga el programa de inspección listo cuando llegue una nueva parte.

Sin embargo, Shortess vio algo más en este descubrimiento –las brechas en comunicación eran un problema para este taller–. Pudo ver que el problema se reducía a que los operarios de máquina tenían unas prioridades y los inspectores otras. La clave era transmitir la información correcta. En este caso, ahora los gerentes de producción identifican piezas de trabajo que representan trabajos costosos de modo que el personal de QC sabe exactamente cómo priorizar las inspecciones programadas. Esta información les permite a los inspectores agilizar las piezas de trabajo entrantes que más pesan en términos de ingresos de la compañía, pero que costarían más en términos de ingresos perdidos si se demora la producción. Un plus de este esfuerzo fue que la productividad para la inspección de todas las partes ha mejorado.

De la misma forma, los datos mostraron que esperar herramientas de corte era un factor común y sustancial en el tiempo ocioso de máquina. Aquí, nuevamente, el taller desarrolló un plan que requirió la instalación de un nuevo software de administración del cuarto de herramientas integrado con un nuevo combo de estación de herramental de ajuste térmico/prealistador de herramientas. La comunicación entre los operadores y el personal del cuarto de herramientas también mejoró.

La gente en la foto

Además de mejorar las operaciones, el otro beneficio principal del monitoreo de máquina fue revitalizar el programa de incentivos para compartir ganancias del taller y las evaluaciones de desempeño. “Usted no puede simplemente separar cuán bien lo están haciendo sus máquinas de cuán bien lo está haciendo su gente”, debate Shortess. Más aún, él insiste que este vínculo será más importante incluso cuando estén las celdas automatizadas y los sistemas paletizados. “Las apuestas serán más altas”, dice él.

De hecho, él cree que medir el desempeño de la fuerza de trabajo y tomar decisiones sobre esto es probablemente un reto mayor y más complejo para la compañía que los asuntos técnicos de manejar el tiempo operativo y el tiempo muerto. De la misma forma, él nota que este esfuerzo sigue siendo, de alguna forma, una frontera para los administradores del taller metalmecánico. Por estas razones, este punto de reforma se está moviendo a un ritmo diferente, quizás más precavido.

El nuevo enfoque se está implementando informalmente en fases. Según Shortess, el taller está en algún punto en la mitad de la fase tres en la cual los pagos por incentivos se hacen trimestralmente. Una meta para la siguiente fase es moverse hacia pagos mensuales.

Actualmente, el sistema está diseñado alrededor de dos “compuertas” que controlan el flujo de dinero extra para los empleados. La primera de estas, la compuerta de negocio, tiene como entrada los ingresos totales de la compañía y la utilización del equipo a lo largo y ancho del taller (basada a grandes rasgos en la usual fórmula de eficiencia general del equipo (OEE), con factores que pesan para sacar la influencia de las variables bajo control humano). Cada empleado también tiene una compuerta personal que está atada al desempeño y comportamiento en el trabajo. El desempeño en el trabajo es, en parte, medido por el logro de metas vinculadas a los datos reportados por el sistema de monitoreo de máquina. Otros factores, como el absentismo y la puntualidad, también se consideran como parte de los datos en la evaluación.

Hay dos niveles de compuertas personales para reflejar el nivel de las responsabilidades individuales. El primer nivel aplica para los supervisores del taller y los programadores. El segundo nivel aplica para los líderes del taller y los operadores de máquina.

Resumir los detalles exactos de la aplicación del sistema no es tan relevante para Shortess como comunicar los principios y lineamientos que lo fundamentan.

Una experiencia con recompensa

“Necesitamos posicionar la gente para que sea exitosa”, afirma Shortess como principio básico. Construya referencias y establezca metas sobre mejoras logrables relacionadas con el cliente, la compañía y beneficios de personal. El mensaje para los empleados es que las buenas decisiones, que pueden verificarse con datos del sistema de monitoreo de máquina, ayudan a todos y maximizan las recompensas para cada uno. Por ejemplo, la utilización de máquina es una referencia clara y sencilla de desempeño, pero debería estar vinculada con la rentabilidad. Cuando las máquinas están produciendo dinero, hay más dinero para repartir.

No tema usar el dinero como incentivo. La mayoría de los empleados ve los pagos principalmente como un beneficio para sus familias, un motivador saludable y poderoso. Dé claridad que los empleados que cumplan las metas obtienen el pago máximo (una cifra tope específica en dinero). No cumplir las metas antes establecidas significa que el empleado “está dejando el dinero sobre la mesa”. Ese es un mensaje fuerte, dice Shortess.

Use los datos de máquina para hacer las preguntas correctas y obtener las razones reales de cualquier deficiencia que se vuelva aparente. Evite culpar. Promueva el diálogo y manténgalo positivo. Por ejemplo, una conversación sobre lo que aparente ser un excesivo uso de cancelaciones de la tasa de avance puede ser reveladora. Estructure la cuestión sobre esta base: “¿Cómo podemos trabajar juntos para ayudarle a hacerlo mejor donde los hechos muestran espacio para la mejora?”

Cree un plan de acción directamente vinculado al comportamiento que resulte en mejores números. Esto ayuda a un empleado a llevar registro del progreso, ser persistente y enfocado y buscar ayuda prontamente cuando los números no sean los que deberían ser.

Vincular las recompensas a los datos hace que el proceso sea objetivo, transparente y claro. Los buenos datos los protegen a todos y resuelven el juego de culpar. Esto ayuda a mantener alejado el favoritismo.

Shortess motiva a los operadores y supervisores a enfocarse en escenarios positivos en los cuales un sentido de urgencia promocione buenos hábitos, especialmente el hábito de pensar hacia delante. Esto promueve el “estar listos para el siguiente trabajo”, en el cual el operador se prepara para un alistamiento rápido haciendo lo que sea necesario.

Cuando se configura un sistema de monitoreo de máquina, es extremadamente importante lograr que los operadores ingresen las razones de los tiempos muertos. Debido a que los usuarios tienen acceso al código fuente de FactoryWiz, el taller podía afinar este proceso en las tablets del operador. De hecho, Vaught invirtió tiempo considerable reuniéndose con los gerentes y algunos operadores para formular una lista completa de causas de tiempos muertos con definiciones claras. Las entradas necesitan ser intuitivas y sin ambigüedades.

Permita que la visibilidad del taller genere un poco de sana competencia entre los empleados. Es por esto por lo que es útil tener pantallas grandes en ubicaciones estratégicas. Sin embargo, el registro que se lleve siempre debería reflejar que cualquiera puede ganar.

No deje que los programas de incentivos manejados con datos se desactualicen. Revise las metas y ajuste los objetivos de desempeño con frecuencia. “Nosotros alcanzamos un nivel y hemos debido ser más rápidos en recalibrar nuestras medidas de éxito para mantenernos en un patrón permanente de mejoramiento continuo”, dice él.

Shortess admite que un sistema configurado para ayudar a los empleados a tener éxito no garantiza que todos lo hagan. Tener una evidencia clara de un desempeño pobre puede llevar a tener algunas conversaciones difíciles, pero tener datos a la mano puede facilitarlas. Así se mantiene el foco en los hechos y en las cifras, no en los sentimientos.

Los datos del sistema de monitoreo pueden guiar a los gerentes en el esfuerzo de cambiar algo, pero también fija un punto final en las instancias por las que pasa. “Dejar ir a un empleado es una de las decisiones más difíciles que cualquier gerente tiene que tomar. Tener datos que respalden este resultado facilita la situación, pero usted no puede esconderse detrás de los datos. También tenemos que ser honestos sobre lo que pudimos haber hecho mejor como gerentes”, concluye Shortess.

El monitoreo necesita monitoreo

Una vez se tiene un sistema de monitoreo de máquina en sitio, debe nutrirse y sostenerse el nuevo patrón de usar hechos y cifras como base para manejar las máquinas y gestionar la gente que las opera.

Por ejemplo, Shortess ve su continuo involucramiento centrado en estas responsabilidades:

- Asegúrese de que el taller continúe progresando hacia una utilización general más alta y respuestas más efectivas frente a los problemas de productividad diarios, incluso horarios, que surjan.

- Asegúrese de que la fuerza del trabajo del taller esté desarrollando las habilidades, hábitos y actitud para hacer una transición hacia la manufactura celular y la operación desatendida. Él usa el monitoreo de máquina como soporte para la toma de decisiones, tanto tácticas como estratégicas –lograr los objetivos del día a día, como reducir el tiempo de alistamiento y optimizar las tasas de remoción de metal, así como avanzar en la campaña para llevar a Advanced Machining a un nuevo nivel de capacidad competitiva y crecimiento–.

- Mantener el programa de incentivos en marcha, especialmente como un medio para aumentar la moral y reforzar una cultura positiva y orientada hacia el crecimiento del taller. Él dice que en este aspecto siempre está “mirando a través de los números”.

Mientras tanto, Vaught continúa evaluando lo que está siendo monitoreado y cómo se está monitoreando. Él trabaja generalmente con otros gerentes de talleres para explorar características y capacidades del sistema de monitoreo FactoryWiz que aún no han sido activadas.

Worthan también mantiene contacto con el taller y lo llaman cuando hay algún problema con el sistema o se requiere entrenamiento o expandirlo. Un proyecto en la mira es integrar el monitoreo de máquina con el sistema de planeación de recursos de empresa (ERP) del taller. La meta inicial es proporcionar costos más precisos capturando los resultados del taller que revelen una imagen real de la rentabilidad.

Todo concuerda con que el cambio hacia el monitoreo de máquina ha sido transformacional en diferentes niveles, haciendo mejor a Advanced Machining en el mecanizado, así como un mejor lugar para permanecer en el negocio del mecanizado.

CONTENIDO RELACIONADO

-

Sistema ERP se convierte en una herramienta de comunicación

Los módulos de software de planificación de recursos empresariales proporcionaron una comprensión global de la prioridad y la ubicación del trabajo entre los diferentes departamentos cuando las restricciones de la pandemia interrumpieron los entornos de trabajo colaborativo.

-

Industria 4.0: Escuche lo que las máquinas de su taller tienen por decir

Si un torno Robert Bosch de 1887, un torno Colchester Bantam de 1956 y una fresadora Bridgeport de 1980 lograron conectarse al universo digital y empezar a entregar datos operativos, nada impide que usted y su empresa hagan lo mismo.

-

Taller con máquinas CNC registra sus conversaciones

Este taller encontró una manera de hacer que las cotizaciones de trabajo sean un proceso mejor y más rápido. El siguiente paso fue mejorar la comunicación del taller.