Muchas veces, el entorno no dimensiona la importancia de un taller de trabajos que les provee piezas a los Tier 1. Es el caso de este taller de Monterrey, que produce partes para motores eléctricos de los fabricantes de equipos originales ubicados en el estado de Nuevo León.

Durante varios meses el taller había batallado por conseguir las tolerancias que exigía su cliente para la fabricación de los ejes de un motorreductor. Finalmente, recurrió a la experiencia del equipo de Hemaq, que liderado por su director de ingeniería, Rafael Ontiveros, le dio luces para superar ese cuello de botella.

Contenido destacado

“Nosotros, como ingeniería, por lo general recibimos un requerimiento, ya sea del cliente directamente o del departamento de ventas. En ocasiones llega el cliente desesperado en busca de soluciones a un problema que tiene en su taller, con su máquina, con sus piezas, y nosotros buscamos lo necesario para solventar su problema y volverlo más productivo”, afirma el ingeniero Ontiveros.

En este caso, este taller de 25 operarios cuenta con seis máquinas Okuma: una LB 3000, una Genos L 250, una máquina vertical VC 100, un torno vertical de un metro y dos centros de maquinado verticales V4020.

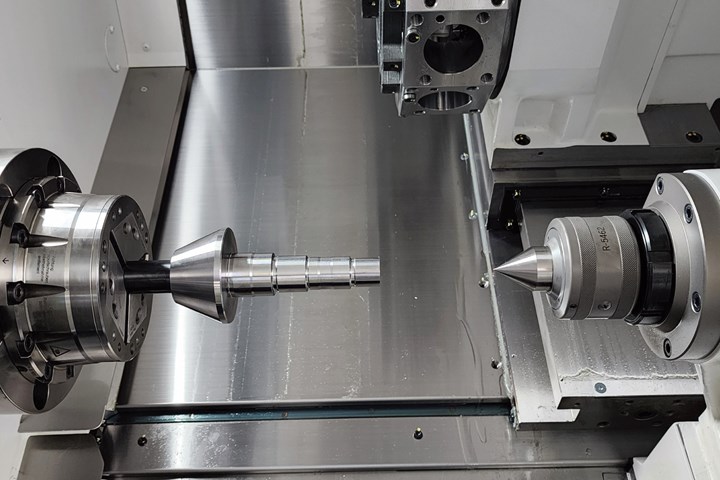

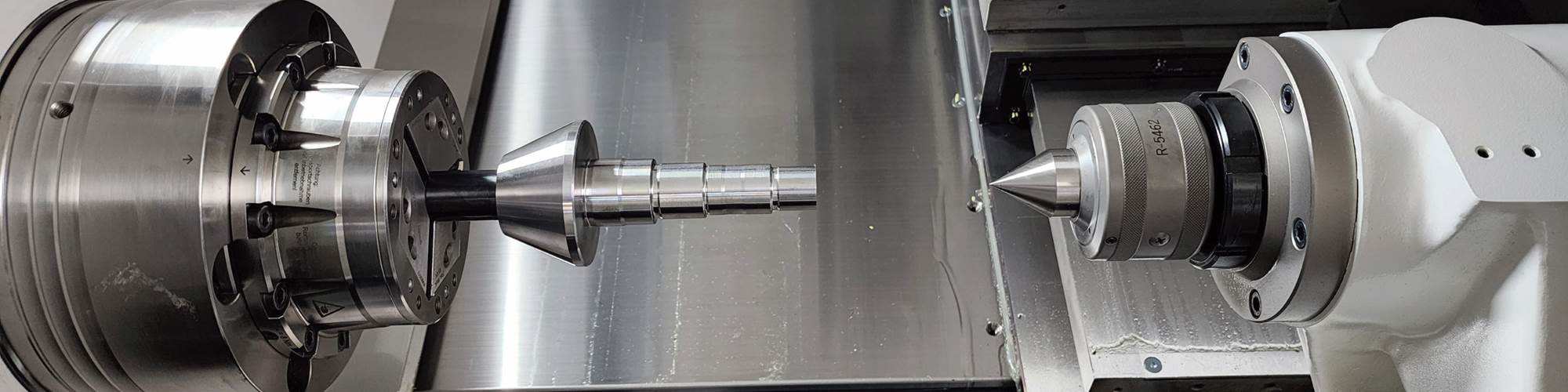

“Ellos tenían un problema con el maquinado de una flecha o un eje para la industria de motorreductores. Trataban de hacer este producto, pero no podían controlar las dimensiones o las tolerancias que les pedía el cliente. Entonces, al revisar el proyecto y la pieza, inmediatamente vimos que no podían controlar los run-outs, ya que al voltear la pieza perdían concentricidad entre los diámetros”, relata Ontiveros.

Solución a la medida para el maquinado de flechas

El taller usaba un chuck tradicional para hacer la pieza en 11 minutos (un eje o flecha en acero 4140). Con esa información básica, el equipo de Hemaq pidió el dibujo del eje para realizar las tolerancias y dimensiones que requería la pieza.

“Enseguida pensé que ese producto quedaba perfecto para un sistema Hainbuch, un collet chuck con el cual mejoraríamos tremendamente el run-out a fin de eliminar la excentricidad entre los diámetros al mecanizarlo en dos operaciones”, explica Rafael Ontiveros.

Para producir el eje, en el taller mecanizaban en una operación, volteaban la pieza y mecanizaban la segunda operación. Los diámetros generados en la primera y segunda operación no deberían tener run-out entre ambos, porque son ajustes de baleros y, si existe excentricidad, los baleros se dañan.

El taller, ubicado en Monterrey, que produce partes para motores eléctricos, tenía un problema con el maquinado de una flecha o un eje para la industria de motorreductores. Trataban de producir la pieza, pero no podían controlar las dimensiones que les pedía el cliente.

“Debe quedar bien concéntrico. Ellos traían hasta 4 milésimas y la pieza permitía máximo 2 milésimas de run-out, lo que pedía el cliente. Como no podían controlar esas 2 milésimas y se iban hasta 4 milésimas de excentricidad, andaban desesperados por no cumplir los requerimientos. Nosotros teníamos aquí unos collet chuck, de Hainbuch, en almacén. Por fortuna, todo coincidió: la nariz del husillo y el tamaño de máquina, una LB 3000, que se podía adaptar perfectamente. Le dijimos al cliente que con ese sistema que tenía, un chuck convencional, nunca iba a lograr la concentricidad y tolerancia que buscaba y le dijimos que debía invertir en un collet chuck de Hainbuch”.

En tres días Hainbuch les facilitó el collet chuck que requerían y al cuarto día ya tenían el sistema con el collet instalado para hacer las primeras pruebas. El cliente estaba incrédulo al ver los resultados tan efectivos y rápidos: “Muchas veces nos encontramos con la incredulidad del cliente. Parte de nuestro compromiso es brindar asesoría a nuestros clientes, para en conjunto buscar la optimización de sus procesos y exista una mejora que pueda aplicar para obtener los mejores resultados en la fabricación de sus componentes. En este caso, el cliente nos tuvo confianza, creyó en nosotros y ahí empoderamos al producto Hainbuch con este cliente”, explica el ingeniero Ontiveros.

El nuevo proceso utilizando un collet chuck

Después de ver los resultados de las pruebas, Hemaq empezó a hacer la pieza. Realizaron la primera operación en 4 minutos utilizando el collet chuck de Hainbuch, con menos de 10 micras. El cliente en sus especificaciones de dibujo pedía 50 micras y el equipo de Hemaq logró hacerla en 10 micras con el sistema de Hainbuch.

El sistema de montaje, por lo general, tiene diferentes narices. Consiste en una nariz cónica que ayuda con el tema del control de run-out para que el montaje sea mucho más fácil, sin necesidad de invertir tiempo en centrar el elemento. Simplemente llega y se conecta.

“Volteamos la pieza e hicimos 30 piezas de una sola operación. Luego, pusimos un nuevo collet con el otro diámetro. Colocamos la flecha (eje) nuevamente y obtuvimos no más de 16 micras de excentricidad. El cliente pedía 50 micras, estábamos excelente. Cuando ya invertimos, cambiamos para la operación 20 e hicimos la otra parte. El cliente vio que se eliminaron vibraciones y los run-outs. Observó, además, que mejoraba el acabado. Así, nuestro cliente ya daba por sentado que se iba a poder hacer el producto con las especificaciones que le solicitaban. Nosotros seguimos trabajando y, de los 11 minutos que el cliente tenía, bajamos a 6 minutos la fabricación completa de la pieza, casi un 55 % más productivos que con el sistema del chuck que utilizaba”, afirma Ontiveros.

Todo el proceso de elaboración del eje para el motorreductor se hizo en una máquina Okuma LB 3000. El proceso consistía en desbastar y acabar un cilindro, para luego hacer un ranurado, porque se debía hacer una rosca especial sin fin.

“Desde el momento en que pones esa rosca con un engrane, ya se vuelve un reductor. El eje y el engrane giran y transmiten un movimiento hacia un elemento X que le puedes conectar a molinos o para disminuir la velocidad. La pieza no la puedo mostrar por temas de confidencialidad. Simplemente es hacer diámetros, distancias y ranuras hasta hacer un espacio para una ranura y en el medio hacer una rosca y en el siguiente paso hacer cilindradas, nada más diámetros y acabados”, explica Rafael Ontiveros.

La máquina también desempeña un papel importante en todo el proceso, porque al final es complemento el uno del otro, ya que si la máquina no brinda la rigidez requerida, aunque se quiera ser agresivo en el mecanizado, no se puede.

La máquina Okuma LB 3000, en la que se realizó el proceso, es un torno con una bancada tipo slant, que le permite a la rebaba deslizarse por gravedad, porque tiene una bancada inclinada a 30 grados. Se trata de una bancada de caja, que facilita desplazamientos mucho más suaves y robustos al empezar a cortar de manera agresiva. Al ser bancada de caja, toda la energía se va hacia esa bancada y se transfiere hacia el piso por el tipo de bancada y de máquina.

La otra particularidad es el tema del reseteo de la máquina. Se asegura que el 85 % del área haga realmente contacto con un proceso que se llama rasqueteado, en el que debe haber 8 puntos de contacto por pulgada cuadrada.

“Eso nos dice que al momento de ensamblar, pones un elemento encima de otro elemento y al momento de apretar tornillos, el elemento no se va a torcer al apretarlo. Con ese rasqueteo quitas la deformación. Porque muchos piensan que al rectificar ya queda totalmente plana la superficie, y es mentira. Por eso se le hace un rasqueteo, que consiste en quitar superficies que quedan hacia arriba, conocidas como crestas y valles. Al quitar todas las crestas, la superficie realmente estará plana. Y al mejorar ese contacto o esa superficie, esa planicidad entre ambas caras permite que los elementos se vuelvan mucho más rígidos y estables, y se pueda ser más agresivos en los cortes. Por ello se requiere el proceso de rasqueteo: para que las superficies queden mucho más planas y no se deformen al momento de apretar, y que aprieten de una manera uniforme en toda su superficie”, afirma el ingeniero Ontiveros.

Puntos cruciales del cambio en el tiempo de ciclo

Lo importante para el cliente era mejorar los acabados y conseguir el control de tolerancias, tanto geométrico como dimensional. El ingeniero Ontiveros nos cuenta cómo fue ese cambio.

Pero, ¿por qué pudieron reducir el tiempo? “Porque pudimos ser más agresivos. Porque el sistema Hainbuch, en el momento en que sujeta o abraza en su totalidad el cilindro, nos da mayor rigidez y estabilidad mecánica para nosotros ser más agresivos en las condiciones de corte y ahí buscamos el inserto que pudiera ser más agresivo en el maquinado y reducir ese tiempo de 11 a 6 minutos con el solo cambio a un collet chuck, de Hainbuch, explica el ingeniero Ontiveros.

¿Cuáles son las características de ese collet chuck que lo hacen más preciso, con una sujeción más rígida y que le permiten quitar la excentricidad en el mecanizado de estas piezas, que lo diferencian de un chuck normal?

Al revisar el proyecto y la pieza, el ingeniero Rafael Ontiveros y su equipo inmediatamente vieron que no podían controlar los run-outs, ya que al voltear la pieza perdían concentricidad entre los diámetros. Con un collet chuck, de Hainbuch, en un torno LB 3000, de Okuma, de los 11 minutos en que el cliente realizaba el proceso, el equipo de Hemaq pudo reducir a 6 minutos la fabricación completa de la pieza, casi un 55 % más productivo que con el sistema del chuck que utilizaba el taller.

Desafortunadamente, a veces, como clientes, como ingenieros de procesos o de manufactura, perdemos de vista ciertos puntos que se vuelven críticos al momento de hacer una sujeción. Por ejemplo, un chuck es un elemento mecánico que tiene mordazas y son solo tres puntos repartidos en 120 grados en una circunferencia, en un diámetro. Y ese chuck, al tener solo tres puntos, ya no presenta la rigidez completa para la estabilidad del mecanizado de la pieza.

Aparte, o aunado a eso, el chuck puede generar mayor desgaste, que produce juegos mecánicos y se desplaza cerca de ¼ de pulgada para abrir y cerrar, para llegar y tocar la pieza. Y, aparte, es de un tamaño mucho más grande que un collet chuck.

El principal beneficio del uso de un collet chuck, para empezar, radica en que el cambio es muy rápido entre un diámetro y otro. Porque tú con una pistola la metes, cierras, sacas el collet, sueltas y agarras el otro collet con el otro diámetro. Luego agarras, metes, sueltas y ya estás listo para maquinar la segunda operación. Y, con el chuck particular, tienes que quitar las mordazas, compuestas por seis tornillos: cierras un diente, cuentas los dientes, porque tienen un aserrado, y luego te queda descentrado con un diente corrido.

Así, los tiempos de setup a lo mejor se van hasta 30 minutos contra 30 segundos o un minuto de un collet chuck. El beneficio del collet chuck es que resulta un elemento mucho más ligero y, por su sistema de collet, el tiempo de setup va de 30 segundos a un minuto, si es que tienes todo a la mano.

La máquina Okuma LB 3000, en la que se realizó el proceso, es un torno con una bancada tipo slant, que le permite a la rebaba deslizarse por gravedad porque tiene una bancada inclinada a 30 grados. Se trata de una bancada de caja, que facilita desplazamientos mucho más suaves y robustos al empezar a cortar de manera agresiva.

Y la particularidad también es que solo tiene un movimiento mecánico de resorte de un milímetro, 40 milésimas, máximo. Entonces, al momento de agarrar y soltar la pieza es muy rápido y eso te vuelve mucho más productivo, porque no hay que recorrer 6 milímetros para poder sujetar la pieza.

De esa manera, solo recorre menos de un milímetro y ya está sujetando la pieza. El otro beneficio es que abraza todo el diámetro de la pieza. Entonces, haz de cuenta que el chuck solo sujeta tres puntos y el collet chuck sujeta el diámetro completo. La sujeción del diámetro completo le da mucha estabilidad mecánica al componente que voy a mecanizar, me permite ser más agresivo en su maquinado y, por ello, se reducen los tiempos.

Sistema de montaje amigable

La mejora con el cambio al collet chuck no fue solo la reducción del tiempo del proceso, sino que hay una reducción del setup de más de media hora, que es clave, ya que se le agrega a todo el proceso. Para los operarios del taller, los collet chucks han resultado amigables y fáciles de montar en cualquier máquina Okuma.

El sistema de montaje, por lo general, tiene diferentes narices. Consiste en una nariz cónica que ayuda con el tema del control de run-out para que el montaje sea mucho más fácil, sin necesidad de invertir tiempo en centrar el elemento. Simplemente llega y se conecta. Aquí, un elemento muy importante es el paso donde se enrosca para poder hacer la activación, apertura y cierre del collet. Si no está bien calculado, el collet no va a cerrar o no va a abrir, o abre y cierra muy poco.

“Los elementos principales de un collet chuck o de cualquier elemento que se vaya a instalar en determinados sitios de una máquina, es el buen cálculo de la tuerca, que generalmente se le pide a Hainbuch. Por ejemplo, la información requerida es la máquina, el modelo, la nariz de husillo (donde se va a instalar el elemento) y la rosca. Luego, ellos se encargan de proveer la rosca y el elemento está directamente en el cuerpo. Entonces llega el elemento y lo ponemos. Roscamos tornillos y la tuerca, que va a ser el movimiento del mecanismo de apertura y cierre, y con eso tenemos la instalación y desinstalación lista. Teniendo todos los recursos ahí, no se emplean más de 30 a 40 minutos con alguien que tenga la habilidad de hacerlo. Es muy simple, y al momento en que lo instalas en automático, te queda todo: los run-outs —aquí le llamamos run-out, tanto en el diámetro y en la cara, para que no se mueva—, explica Ontiveros.

“El collet chuck viene con tanta precisión o buen control de calidad que podemos tener la garantía de poder asegurar en su instalación las tolerancias que generalmente son de 10 micras, máximo, para nosotros, a la vez, hacer piezas con esas dimensiones o esas tolerancias. El montaje es muy sencillo”, concluye Rafael Ontiveros.

CONTENIDO RELACIONADO

-

Cómo pasivar las partes de acero inoxidable

Descubra cómo la pasivación maximiza la resistencia a la corrosión en aceros inoxidables y evita la falla prematura de piezas y componentes mecanizados.

-

5 reglas para operar brocas con insertos para agujeros profundos

Conozca las mejores prácticas y consejos de expertos para optimizar el uso de brocas especializadas en procesos de perforación profunda y mecanizado.

-

OSG Royco ampliará su fábrica en Toluca

Salvador Rivera, Presidente de OSG Royco, refirió que con la ampliación de su planta en Toluca se incrementará la producción de machuelos.

.jpg;width=70;height=70;mode=crop)