El 80 % de las máquinas-herramienta siguen en servicio diez años después de su instalación, mientras que el 65 % siguen en servicio después de 20 años, lo que demuestra la durabilidad y larga vida útil.

Crédito: Envato.

El objetivo es que Europa alcance la neutralidad climática en 2050 y, con el fin de lograrlo, se han definido reglas para la industria manufacturera. En primer lugar, será obligatorio que las empresas organicen su producción de forma tal que se conserven los recursos. Segundo, tendrán que reducir drásticamente las emisiones de dióxido de carbono. Para ello, la Unión Europea planea imponer un impuesto fronterizo sobre el carbono a las importaciones provenientes de terceros países.

Este impuesto pretende estimular la demanda de tecnologías respetuosas con medioambiente. Todas las empresas deberán analizar su huella de carbono y todos los productos recibirán un Pasaporte de Producto Digital (DPP). El enfoque inicial estará en bienes de consumo como jeans y baterías; sin embargo, y según la Asociación Alemana de Fabricantes de Maquinaria (VDMA), en el mediano y largo plazos, eventualmente se extenderá para incluir a las máquinas-herramienta.

Contenido destacado

En este contexto, y siendo la sustentabilidad un tema que cada vez gana más terreno en las conversaciones del sector y en las ferias especializadas, la Asociación Europea de Fabricantes de Máquinas-Herramienta (CECIMO) publicó el documento “The incredible life of a machine-tool: from birth to the beginning of a new cicle” con el cual busca demostrar que el sector de fabricación de máquinas-herramienta puede liderar la transición hacia una economía circular y que, desde hace varios años, avanza para estar a la altura del desafío.

Emprender este camino sustentable en la producción ha implicado e implicará cambios fundamentales a lo largo de las cadenas de valor de la fabricación de máquinas-herramienta, desde el diseño del producto, los procesos de producción y los modelos comerciales hasta los patrones de consumo, la gestión de residuos y el uso de materias primas secundarias.

La asociación ha identificado cómo varios actores de la industria están repensando sus procesos industriales tradicionales, desarrollan tecnologías de fabricación avanzadas, eliminan desechos innecesarios y promuven el reciclaje y la reutilización de los materiales con los que están hechos sus productos. Al adoptar un enfoque de ciclo de vida completo, el sector comienza a poner en práctica el concepto de circularidad y estable un modelo para que otros lo sigan.

Por considerar este documento una herramienta clave no solo para los fabricantes de máquinas-herramienta, sino también para sus usuarios —que ya deberían incluir los criterios de sustentabilidad como un factor clave a la hora de tomar una decisión de compra— compartimos con autorización de CECIMO, los aspectos más destacados de este texto con la premisa de que los avances alcanzados por las asociaciones y fabricantes de máquinas-herramienta en Europa hacia la circularidad pueden servir de contexto para detonar esta misma conversación en América Latina.

Fabricación de máquinas-herramienta: un sector heterogéneo

Una de las características clave del sector de fabricación de máquinas-herramienta es su heterogeneidad en términos de tamaños de empresa, así como en el uso y tipo de productos de máquinas-herramienta.

Existe una alta variación en el tamaño de las empresas dentro del sector, que reúne a pequeñas compañías que emplean a menos de 10 personas y fabrican unas pocas unidades al año, y también a grandes conglomerados con miles de empleados que fabrican cientos de máquinas por año.

Aparte del tamaño de la empresa, hay variedad en los tipos de máquinas-herramienta para trabajar metales que se producen. Los procesos de producción más convencionales son el corte y el formado.

Las máquinas de corte, como las fresadoras, rectificadoras o perforadoras, crean una forma a partir de una lámina o bloque de metal mediante el uso de una herramienta con uno o más filos de corte. Por su parte, las máquinas de formado, como estampadoras, plegadoras o troqueladoras, crean una forma aplicando una fuerza y utilizando herramientas de formatos especiales.

Además de estos, es posible encontrar otros procesos productivos menos convencionales, como el corte por láser, el corte por chorro de agua, el mecanizado por electroerosión o la combinación de diferentes procesos para obtener componentes más complejos en máquinas multitarea.

Teniendo en cuenta la variación en el tamaño de las empresas y en los procesos de producción, y añadiendo a esto el alto nivel de personalización en términos de piezas, materiales, automatización, velocidad y rendimiento, las máquinas-herramienta son, en efecto, un grupo de productos muy heterogéneo. De hecho, pocas veces hay dos máquinas herramienta idénticas en el mercado.

Como resultado, las máquinas-herramienta rara vez se fabrican en masa y, en la mayoría de los casos, se necesitan modificaciones en su diseño básico para cumplir con los requisitos específicos de los clientes en términos de geometría de la pieza de trabajo o rendimiento de producción.

Este alto grado de personalización obliga a los fabricantes de máquinas-herramienta a ofrecer una amplia gama de servicios al cliente, incluida la ingeniería de aplicaciones, el mantenimiento, la reparación y la formación de los operadores in situ.

Características circulares de las máquinas-herramienta

Según CECIMO, el cambio actual hacia una economía circular requerirá inevitablemente un papel de liderazgo del sector manufacturero.

“Teniendo en cuenta que las máquinas-herramienta se encuentran en el punto de partida de la mayoría de las cadenas de valor industriales y, por lo tanto, intervienen en la mayoría de los productos fabricados, tienen la capacidad de afectar directamente la productividad y la competitividad de casi todos los procesos de fabricación. En particular, las características de producto exhibidas por las máquinas-herramienta que permiten una vida útil prolongada, una reutilización óptima, reacondicionamiento, remanufactura y reciclaje de productos y materiales, indican que serían un candidato óptimo para mejorar el alcance de la fabricación sostenible, contribuyendo así a la transición hacia una economía más circular”, se indica en el documento.

-

Materiales altamente reciclables

Los componentes metálicos son económicamente valiosos y existe un incentivo para que el metal se recupere durante la eliminación de las máquinas-herramienta al final de su vida útil.

Crédito: Envato.

Aunque las máquinas-herramienta son diversas, según CECIMO, alrededor del 83 % de las máquinas están fabricadas principalmente en hierro fundido, acero soldado y otros materiales metálicos. Estos materiales son fácilmente reciclables y se pueden utilizar para producir nuevos productos sin pérdida de calidad.

Además, los componentes metálicos son económicamente valiosos y existe un incentivo para que el metal se recupere durante la eliminación de las máquinas-herramienta al final de su vida útil, ya sea por parte del fabricante o por recuperadores dedicados.

Según la Fundación Ellen MacArthur, el objetivo general de la economía circular es retener el mayor valor posible durante el mayor tiempo posible en la economía, también en términos de materiales del producto.

Por tanto, el predominio de materiales reciclables como la fundición, el acero y otros metales en la composición de las máquinas-herramienta puede facilitar la capacidad del sector para sustituir materiales vírgenes por materias primas secundarias recicladas.

-

Vida útil de las máquinas-herramienta

El concepto de economía circular va más allá del reciclaje de los materiales del producto. Los elementos clave por considerar son la vida útil, la reutilización y la remanufactura de productos, lo que les permite retener el mayor valor en la economía durante el mayor tiempo posible.

En este sentido, las máquinas-herramienta representan un campo ideal para aplicar enfoques de economía circular, ya que son productos con una larga vida útil y altamente propensos a ser reparados, reutilizados y remanufacturados.

Los datos proporcionados por los fabricantes de máquinas-herramienta asociados a CECIMO muestran que, en promedio, el 80 % de las máquinas siguen en servicio diez años después de su instalación, mientras que el 65 % siguen en servicio después de veinte años, lo que demuestra la durabilidad y la larga vida útil de las máquinas-herramienta.

Además, dado su valor relativamente alto, la reparación y remanufactura de máquinas es muy habitual en el sector, varían desde pequeñas mejoras hasta reconstrucciones completas.

Según los datos del estudio preparatorio de ecodiseño sobre máquinas-herramienta, el 80 % de las máquinas-herramienta se reequipan y reacondicionan cuando tienen entre cinco y 15 años. Esto se debe a que las máquinas-herramienta suelen diseñarse de forma modular.

Para reducir el tiempo de inactividad de la máquina en caso de problemas, el acceso a los componentes clave para su sustitución se tiene muy en cuenta en el diseño de la máquina. Esto simplifica el mantenimiento, ayuda a reducir los costes de construcción y facilita la remanufactura y el desmontaje al final de su vida útil.

Cuando se remanufactura una máquina-herramienta, a menudo es posible agregar nuevos componentes o controles más eficientes energéticamente, lo que lleva a una reducción en el consumo de energía de toda la máquina.

Las máquinas herramienta poseen una gran durabilidad y una larga vida útil,. Los datos de CECIMO indican que la mayoría de las máquinas son capaces de permanecer en servicio incluso después de veinteaños de operación continua. Están compuestas mayoritariamente por materiales metálicos (alrededor del 83 %), lo que permite altos niveles de reciclaje y reutilización de materiales, dando lugar así a ciclos de producción sostenibles en un bucle casi interminable.

Cómo prolongar la vida útil de las máquinas-herramienta

Diseño

La integración de la remanufactura y la reparación en el proceso de diseño puede aumentar significativamente la durabilidad del producto y permitir una ejecución más sencilla de las tareas de producción.

De hecho, las máquinas-herramienta se vuelven cada vez más modulares en sus diseños, con el fin de reducir el tiempo de inactividad causado por un accidente y permitir un acceso fácil y rápido a los componentes clave cuando sea necesario reemplazarlos o actualizarlos.

Para facilitar la adopción de esta práctica, es esencial desarrollar pautas que aumentan las tasas de remanufactura y reparación de las máquinas, y reduzcan el impacto ambiental general de los fabricantes.

En este sentido, CECIMO sostiene que la manufactura aditiva (MA) es un instrumento estratégico para los fabricantes de máquinas-herramienta que buscan integrar la remanufactura y la reparación en sus procesos de diseño. La manufactura aditiva tiene restricciones geométricas y de forma mínimas, lo que permite la producción de piezas complejas optimizadas alternativas que tienen un peso más ligero, mayor durabilidad y capacidad de reparación, y una funcionalidad mejorada.

La manufactura aditiva (MA) es una herramienta estratégica para los fabricantes de máquinas-herramienta que buscan integrar la remanufactura y la reparación en sus procesos.

Crédito: Envato.

Las piezas de metal producidas por manufactura aditiva pueden ser hasta un 50 % más ligeras que las piezas mecanizadas. Los beneficios obtenidos con la manufactura aditiva se pueden encontrar en la consolidación de la cantidad de componentes dentro de un ensamblaje. Un ejemplo notable en este tema es la punta de la boquilla de combustible CFM, que combina 20 componentes en uno, lo que ofrece una durabilidad cinco veces mayor y una reducción del peso del 25 %.

Las tecnologías aditivas también pueden ayudar a reducir el desperdicio en el proceso de producción, ya que solo usan los materiales necesarios para producir un componente. Aunque a menudo se requiere algún tipo de procesamiento posterior del componente, lo que genera desechos en términos de material de soporte y energía residual, una gran parte puede reciclarse o reutilizarse. En el caso de los polvos metálicos, se estima que se puede reciclar hasta un 95-98 %.

Mantenimiento de las máquinas-herramienta

La reducción del tiempo de inactividad de las máquinas-herramienta y la garantía de la calidad del producto son aspectos importantes para los usuarios de máquinas-herramienta. Sin embargo, tanto la calidad del producto como el tiempo de inactividad de la máquina dependen en gran medida del estado del equipo.

La digitalización y el monitoreo permanente y remoto del estado de la maquinaria permite reducir los tiempos de parada mediante la detección temprana de posibles problemas antes de que falle la máquina-herramienta. Esto se logra al implementar el mantenimiento predictivo, que aumenta la confiabilidad y disponibilidad del producto, lo que permite extender la vida útil de los productos de maquinaria y reducir su impacto ambiental.

Según numerosos estudios, el mantenimiento predictivo permite reducir el tiempo de inactividad total de la máquina en un 30-50 %, al tiempo que aumenta su vida útil en un 20-40 %. Además de aumentar la eficiencia de las operaciones de mantenimiento, los datos del equipo también pueden ayudar en la reparación de máquinas.

Tener el historial de datos de una máquina significa que los fabricantes conocen el desgaste de cada componente y, por lo tanto, es más fácil identificar los componentes que requieren un trabajo intensivo o reemplazo y los que solo necesitan pequeños ajustes o ninguna reparación.

Reequipamiento

Después de diez o más años de funcionamiento, los componentes mecánicos de las máquinas-herramienta suelen estar todavía en buenas condiciones. Sin embargo, las tecnologías de control y accionamiento avanzan e introducen nuevas funciones para que la producción sea más económica, más eficiente energéticamente y, por lo tanto, más sostenible a largo plazo.

El reacondicionamiento es un proceso que mejora las especificaciones originales de la máquina-herramienta a través de procedimientos como la sustitución de componentes, módulos o la adición de tecnologías novedosas que prolongan su vida útil.

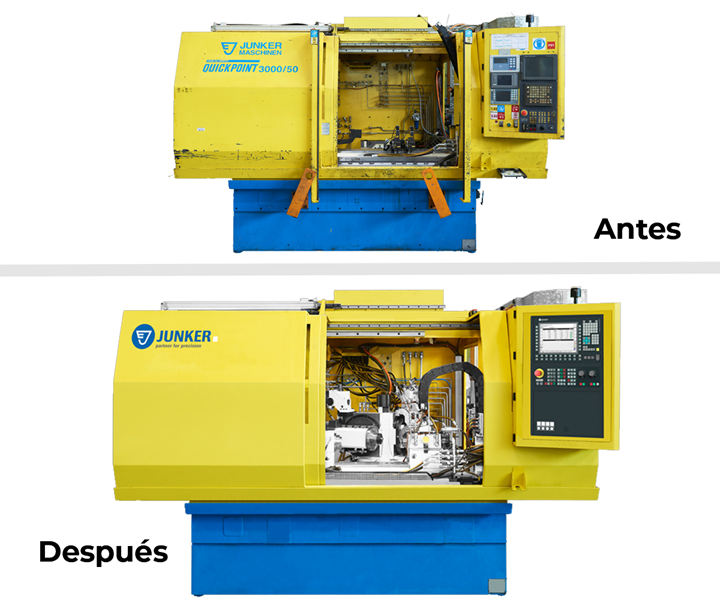

Junker compartió estas imágenes del antes y después de un servicio de reacondicionamiento de una máquina rectificadora. Crédito: Junker.

Dado que la actualización puede restaurar o incluso mejorar la confiabilidad requerida de una máquina a un costo menor que comprar una nueva, se ha identificado como una medida efectiva para aumentar la productividad y reducir los niveles de desperdicio y, en última instancia, extender la vida útil de una máquina-herramienta.

El tipo más común de reacondicionamiento en máquinas-herramienta es el proceso de reemplazar los sistemas CNC (control numérico computarizado), de servicio y de husillo en una máquina mecánicamente sólida para prolongar su vida útil.

Los beneficios previstos de la actualización del CNC incluyen una inversión de menor costo que la compra de una máquina nueva y una mejora notable en el tiempo de actividad y la disponibilidad de la máquina; sin embargo, existen beneficios adicionales que incluyen un menor consumo de energía, un mayor rendimiento y un nuevo nivel de accesibilidad a los datos de manufactura

Especialmente en términos de ahorro de energía, cuando se combina con los procesos de mecanizado más eficientes proporcionados por el CNC, el consumo de electricidad de la máquina se puede reducir entre un 30 % y un 50 %, lo que disminuye el impacto ambiental general de los fabricantes de máquinas-herramienta

Remanufactura

La remanufactura es “la reconstrucción de un producto según las especificaciones del producto original fabricado, mediante una combinación de piezas reutilizadas, reparadas y nuevas”, luego de la reparación o reemplazo de componentes y módulos desgastados u obsoletos.

Este proceso es diferente de otros procesos de recuperación de productos, en términos de su integridad, porque se espera que una máquina remanufacturada cumpla con las mismas expectativas del cliente que las máquinas nuevas. De hecho, los productos remanufacturados suelen ser de mayor calidad porque, una vez devueltos, se desmontan por completo, lo que permite un diagnóstico total de los modos de falla.

Remanufactura de dos rectificadoras sin centros marca Cincinnati en las instalaciones de Fives Grinding México.

Crédito: Fives Grinding

En opinión de los expertos de CECIMO, la adopción generalizada de procesos de remanufactura por parte de los fabricantes es un requisito fundamental para lograr una economía circular. En primer lugar, la remanufactura conserva gran parte del material contenido en el producto original y, por lo tanto, se utilizan menos materias primas de las que se utilizarían para fabricar nuevos productos.

En segundo lugar, al limitar las cantidades de materias primas extraídas/recicladas y la fabricación de nuevos componentes, la remanufactura consume menos energía que la fabricación de productos desde cero.

En tercer lugar, la disminución del consumo energético que se consigue mediante la remanufactura suele ir acompañada de una reducción global de las emisiones de CO2. Al mantener los componentes y su material incorporado en uso durante más tiempo, se reducen de manera significativa la energía y las emisiones de CO2 al aire y al agua.

Aquí, la manufactura aditiva también puede desempeñar un papel crucial al hacer que la remanufactura y la reparación sean más sencillas y rentables. A menudo, las piezas necesarias para la reparación pueden no estar disponibles, pueden tardar demasiado en entregarse o no ser rentables. La fabricación aditiva permite que las piezas de repuesto se impriman por demanda y más cerca de donde se necesitan, lo que reduce el desperdicio de inventario y el tiempo de espera del cliente.

Conclusión

Las máquinas-herramienta están diseñadas para permitir una vida útil prolongada, reutilización óptima, reacondicionamiento, remanufactura y reciclaje de productos y materiales, y conservan un alto margen para la mejora del rendimiento.

De hecho, los fabricantes de máquinas herramienta buscan cada vez más formas de mejorar el rendimiento de sus productos de maquinaria, mediante el diseño, el mantenimiento, la modernización o la remanufactura, para optimizar así el rendimiento de sus productos desde un punto de vista medioambiental.

Al adoptar un enfoque de ciclo de vida completo, el sector comienza a poner en práctica el concepto de circularidad y establece un modelo para que otros lo sigan.

CECIMO es enfático en afirmar que poner un mayor énfasis en la eficiencia de los recursos y la energía no representa un alejamiento de los elementos tradicionales de competitividad como la precisión, la velocidad o la confiabilidad y la seguridad.

“Más bien suma a estas fortalezas el elemento de la sustentabilidad, que emerge como un nuevo paradigma de competitividad. Las máquinas-herramienta ecológicamente eficientes pueden beneficiar a los usuarios, que ahorran en costes de materiales y energía gracias a los procesos de producción optimizados, mientras que los fabricantes pueden obtener una ventaja competitiva al ofrecer productos de valor añadido”, se destaca en el informe.

Proveedores comprometidos con la circularidad de sus productos

¿Cómo se pueden cumplir los objetivos de sustentabilidad de forma práctica y verificable? Las iniciativas concretas de los proveedores del sector metalmecánico lo demuestran.

Fresa sustentable de Ceratizit

Ceratizit produjo una geometría de la fresa a partir de una calidad de metal duro desarrollada con una huella de carbono pequeña. Según Andreas Kordwig, director general de Ceratizit, este “carburo verde” consta de más del 99 % de materias primas secundarias de alta calidad.

“Con 2,6 kg de CO2/kg de carburo logramos una huella de carbono inigualable para un grado de carburo de primera calidad. La producción de la fresa de carburo verde genera solo 4,4 kg de CO2/kg en comparación con los 19,8 kg de CO2/kg de una de nuestras fresas convencionales", concluye Kordwig.

Por supuesto, es importante que no solo la sostenibilidad sino también los parámetros de rendimiento sean favorables. “Podemos confirmar que el cortador de carburo verde iguala el rendimiento de su homólogo fabricado con sustrato convencional”, puntualizó el directivo.

Producción sostenible para pequeños lotes

¿Cómo se pueden hacer sostenibles los procesos de producción para volúmenes bajos hasta un tamaño de lote de una pieza? A veces, las respuestas son bastante simples, como los cambios automáticos del dispositivo de sujeción.

Esto es posible gracias a las interfaces de cambio rápido del proveedor Hainbuch. Están preequipadas con mandriles, mandriles y dispositivos de sujeción especiales, que se colocan en un banco de trabajo y un robot puede cambiarlos en solo unos minutos.

Las funciones de soplado y enjuague del sistema de control de contaminación integrado maximizan la confiabilidad del proceso. Varios controles del sistema también supervisan el proceso de cambio y transmiten la información al sistema de control de la máquina.

“Las interfaces reducen los tiempos de inactividad y aumentan la productividad, lo que significa que los clientes pueden conservar los recursos independientemente de si utilizan nuestras interfaces de cambio rápido automáticas o manuales”, dice Stefan Nitsche, director de gestión de productos.

Mazak establece sus metas sustentables para 2030

Mazak tiene en cuenta la sostenibilidad en todas sus operaciones. Desde la máquina-herramienta, el diseño, el desarrollo, la fabricación, el uso y la eventual renovación, la compañía tiene la meta de mejorar la sostenibilidad de sus máquinas-herramienta Mazak hasta en cuatro veces para 2030, en comparación con 2010.

Como ejemplo, la generación de centros de mecanizado vertical simultáneos de 5 ejes VARIAXIS i-800 NEO ofrece capacidad de mecanizado en una máquina más rápida y compacta. Además, se incorporan al diseño tecnologías mejoradas que reducen las emisiones de CO2 en funcionamiento en un 22,7 % en comparación con el modelo anterior, señala la compañía.

Así mismo, destaca que los centros de torneado compactos de QTE incorporan tecnologías que ayudan a reducir el consumo energético, ahorrar costes y benefician al medio ambiente.

“Utilizando los estándares establecidos por el protocolo de gases de efecto invernadero, Mazak Smooth Technology ofrece funciones para respaldar los requisitos de los clientes en la medición, el análisis y la mejora de la energía y la huella de CO2 de las piezas que producen”, indica en su sitio web.

Iniciativas “Greenmachine” y “Greenmode” de DMG MORI

Este proveedor se comprometió a que, a partir de 2021, todas sus máquinas-herramienta sean climáticamente neutras. Para lograrlo, por ejemplo, tiene un diseño de producto orientado al reciclaje en el que utiliza hierro fundido para la fabricación de sus máquinas, en lugar de hormigón polímero.

Además, incluye como característica estándar para todas sus máquinas el ‘Greenmode’, un modo con el que dice mejorar la eficiencia energética y de emisiones de sus máquinas-herramienta a través de aplicaciones específicas de CELOS, componentes de consumo optimizado como iluminación LED, recuperación de energía durante el frenado y control inteligente de agregados.

Ahorro energético de las máquinas de Makino

Según este proveedor, sus innovaciones en diseño buscan mejorar la eficiencia energética las máquinas y soluciones CNC e idear nuevos diseños de gestión de materiales de desecho para facilitar el reciclaje de metales y fluidos.

“Ofrecemos numerosas funciones de ahorro de energía y administración de energía en nuestros centros de mecanizado diseñados para reducir el consumo de energía y recursos consumibles. Nuestras máquinas están diseñadas para capturar de manera efectiva los materiales de desecho para su correcto reciclaje”, resume Makino en su política sustentable.

Máquinas de Okuma diseñadas pensando en el medio ambiente

Okuma afirma diseñar máquinas-herramienta y tecnologías que ayudan a reducir las emisiones de CO2, el consumo de energía, el tiempo de mecanizado y los desechos descargados, al tiempo que recortan los gastos operativos.

En su página web, la compañía lista soluciones específicas para reducir los tiempos de ciclo y mantener el mecanizado con una energía mínima mientras garantiza precisión y estabilidad, análisis de emisiones de CO2 vinculados a ciclos de mejora, y funcionalidades para lograr paradas ralentizadas por decisión de la propia máquina y sin intervención humana.

Política sustentable de Hermle: en su informe de sustentabilidad, Hermle sostiene que sus máquinas están equipadas con accionamientos potentes y eficientes, sistemas de recuperación de energía y un modo de espera de bajo consumo, y están diseñadas para ser lo más ligeras posible.

“Para evitar residuos y ahorrar materias primas, eliminamos y reciclamos las virutas y los residuos producidos durante las operaciones a través de empresas especializadas y utilizamos embalajes de cartón viejos para reembalar las piezas”, agrega.

Chiron comprometido con cortos tiempos de ciclo: según este proveedor, cuanto más productivo es un centro de mecanizado en la fabricación de componentes, más económica y sosteniblemente se pueden utilizar los recursos de espacio, energía y materias primas.

“La fabricación es aún más productiva y, por lo tanto, más sostenible si se utilizan sistemas de varios husillos en lugar de sistemas de un solo husillo. Nuestro objetivo es que una máquina de dos husillos como la DZ 16 W o la MT 733 produzca dos piezas de trabajo en el mismo tiempo que tarda una máquina de un solo husillo en producir una pieza de trabajo”, dice Claus Eppler, director General del Grupo Chiron.

Chiron también le apuesta al requipamiento de sus máquinas, indicando que el criterio central para los clientes, además de los menores costos de inversión, es el tiempo de entrega.

“Con una solución de reacondicionamiento individual, el ciclo de vida de las máquinas existentes puede extenderse, y no solo eso: todos los elementos clave, como transmisiones, husillos principales y controles, se reemplazan, lo que permite que los centros produzcan entre un 30 y un 40 por ciento más rápido que antes”, destaca en su sitio web.

CONTENIDO RELACIONADO

-

La innovación llegó a las máquinas de gran escala

Dos proveedores del sector metalmecánico se unieron para demostrar que las ventajas prometidas de la Industria 4.0 ya llegaron. Con colocación robótica de fibras de gran formato e impresión 3D combinada con fresado consiguen mejoras revolucionarias en la producción de piezas.

-

Un taller metalmecánico preparado para la manufactura aditiva

Al adelantarse a los hechos, Able Tool está preparado para el día en que los talleres metalmecánicos tengan que producir partes metálicas mediante manufactura aditiva de manera regular.

-

Manufactura aditiva: ¿cuándo se originó?

Desde la introducción de los sistemas de manufactura aditiva al mercado, nuevas tecnologías e innovaciones son creadas año tras año.