Las ventajas prometidas por la Industria 4.0 se están haciendo realidad en Ingersoll Machine Tools, en Rockford (Illinois). La simulación de diseño de máquinas “gemelas digitales”, la mayor inteligencia robótica y el movimiento complejo son las herramientas esenciales en este caso.

Esas herramientas hacen que la producción de moldes a gran escala, el mecanizado de piezas y la automatización de procesos sean accesibles para amplios sectores de las industrias aeroespacial, naval y otras.

Contenido destacado

“La disrupción prometida por la Industria 4.0 ya ha comenzado ―dice Jason Melcher, vicepresidente de ventas de Ingersoll―. Lo más notable es que está ocurriendo en el sector aeroespacial, donde el diseño de máquinas para mejorar la producción de moldes y piezas es lo más grande de lo grande, lo más difícil de lo difícil”.

“Aquí, la impedancia del proceso se evalúa no solo hora a hora, sino minuto a minuto, y libras por hora ―explica Melcher―. Estamos viendo una mayor capacidad de fabricación, apoyada en el futuro por la mejor plataforma tecnológica de movimiento y CNC de la industria aeroespacial”.

La mejora de los procesos siempre ha sido importante en Ingersoll. Durante muchos años, los ingenieros mecánicos, de software y de procesos de la empresa han colaborado con los ingenieros de Siemens para desarrollar diseños de máquinas de gran formato de última generación.

Pero, exactamente, ¿qué están haciendo Ingersoll y Siemens que sea realmente innovador?

En la actualidad, estas dos empresas tecnológicas se asocian con los equipos de ingeniería de los clientes para inventar, validar y mitigar los riesgos. Colaboran a gran escala allí donde la colocación inteligente de fibras robóticas y la producción masiva de piezas de impresión/fresado ya no son una visión, sino una realidad.

Colocación robótica de fibras

La empresa Ingersoll, que lleva mucho tiempo de trabajo en la colocación automatizada de fibra (AFP por su sigla en inglés) para el sector aeroespacial, se ha adentrado en la robótica de gama alta, lo que parece una progresión natural.

La ambición de la empresa ha sido lograr que la colocación robótica de fibra sea asequible para los productores de piezas aeroespaciales de segundo y tercer nivel. Pero ese ascenso al mercado aeroespacial se ha visto frenado por varias realidades terrenales, como la inexactitud habitual del posicionamiento robótico a gran escala, la falta de control robótico a escala del operario de la máquina y el alto coste de diseñar y construir sistemas AFP personalizados a gran escala.

Posicionamiento robótico preciso

Incluso en los últimos años, la precisión de posicionamiento de la robótica a gran escala no ha sido superior a unos 5 mm y con escasa repetibilidad. Para hacer frente a esta limitación, Siemens evolucionó su potente CNC Sinumerik 840D sl para incluir Run MyRobot, su software de compensación robótica altamente sofisticado.

Esto le ha permitido a Ingersoll integrar la robótica en sus nuevos diseños de máquinas de colocación de fibra Robotic FP, y lograr precisiones de posicionamiento robótico repetibles a menos de 1 mm. La precisión se mantiene tanto para el movimiento robótico estándar como para el inverso.

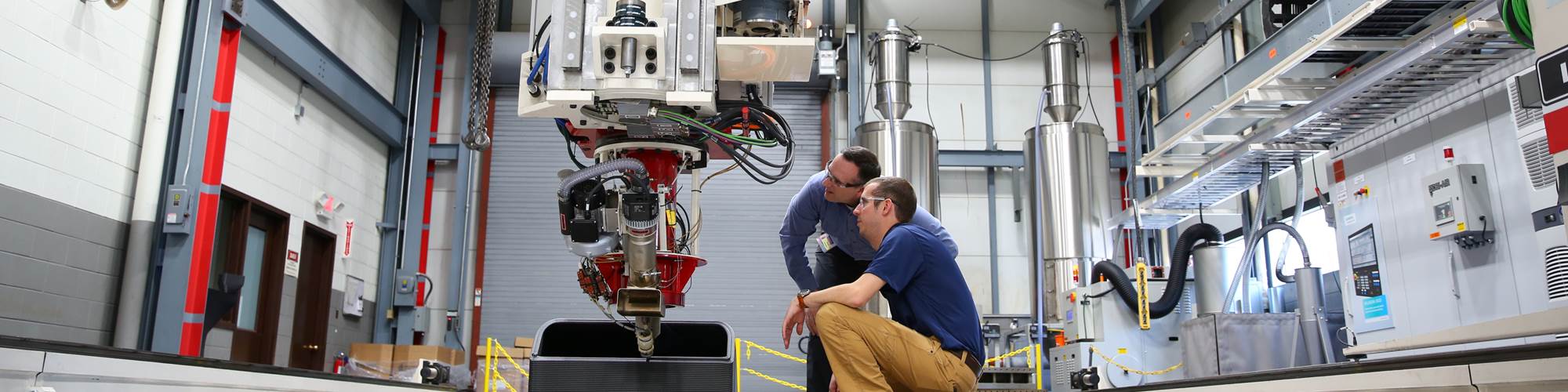

De la simulación a la impresión 3D en un abrir y cerrar de ojos: un robot controlado por CNC de Siemens y el ingenio de Ingersoll lo hacen posible.

Control robótico en la máquina

El movimiento robótico de una máquina Robotic FP se controla fácilmente en la máquina mediante la interfaz Siemens Sinumerik CNC Operate. La interfaz gráfica e intuitiva del control es universal en la plataforma de controles CNC Sinumerik.

Los clientes del sector aeroespacial pueden conseguir una mayor eficiencia en los procesos de toda la planta, ya que los operarios se familiarizan rápidamente y logran eficiencia con una interfaz que permanece igual de una máquina a otra, incluso cuando se pasa de un robot de 3 ejes a otro de 5 o 6 ejes, con numerosos ejes más (mesa giratoria, mandril, riel). La experiencia del operario es la misma, ya sea al controlar la colocación tradicional de fibras, la colocación robótica de fibras, la impresión 3D, la impresión 3D robótica o cualquier proceso de mecanizado CNC.

El movimiento interpolado de 7 ejes no es un problema para el control CNC Sinumerik. Se pueden conseguir 8 ejes añadiendo un control de extrusión.

Simulación de diseño de máquinas

El sector de la máquina-herramienta hace mucho tiempo previó la posibilidad de diseñar, probar y rediseñar virtualmente el gemelo digital de una máquina, molde o pieza antes de pasar a la producción real.

En el sector aeroespacial, el gran tamaño de una máquina o pieza ha hecho que la creación de prototipos físicos sea especialmente costosa. La creación tradicional de prototipos por ensayo y error supondría enormes pérdidas de tiempo y material.

Para evitar estas limitaciones, los ingenieros de software de Ingersoll desarrollaron un software de simulación que les permite a los ingenieros de procesos diseñar y desarrollar virtualmente una máquina, un molde o una pieza, con base en el software de simulación Siemens Virtual NC Controller Kernel (VNCK).

El controlador procesa y simula todos los datos del ciclo de mecanizado y las trayectorias de las herramientas exactamente como se realizarían en la máquina real, y la interfaz Sinumerik Operate muestra gráficamente esta simulación gemela digital precisa.

Plataforma de impresión 3D y fresado a gran escala

Las más grandes impresoras 3D de termoplásticos del mundo atraen la atención inmediata de los ingenieros aeroespaciales cuando entran en el inmenso Centro de Desarrollo de Ingersoll Machine Tools.

Tras adaptarse al enorme tamaño de la máquina MasterPrint, la atención de los ingenieros converge en la perspectiva de crear prototipos más rápidamente, acortar los plazos de entrega y reducir en un 90 % los costos de manufactura.

La innovación de Ingersoll continúa con el desarrollo de la MasterPrint 5X™, una máquina de impresión y fresado llave en mano, con avances de productividad aún mayores, que vuelve a estar habilitada por la plataforma CNC Siemens Sinumerik 840D sl.

Una máquina de impresión 3D MasterPrint en el Centro de Desarrollo de Ingersoll Machine Tools.

Michael Falk es ingeniero mecatrónico y líder del equipo de ventas de Siemens que ha apoyado a Ingersoll en su despliegue de la serie MasterPrint. Falk ha sido testigo de las reacciones de los ingenieros aeroespaciales que visitan el Centro de Desarrollo de Ingersoll, y puede dar fe de por qué el factor “5X” es un gran atractivo.

“El noventa por ciento de las veces, cualquier cosa que se imprima en 3D necesitará un acabado de fresado —dice Falk—. La nueva MasterPrint hace exactamente eso como una operación llave en mano, para producir las piezas más grandes del mundo con la tecnología de cabezal de cambio automatizado desarrollada por Ingersoll y apoyada por Siemens”.

Falk dice que lo que los ingenieros aeroespaciales y navales presencian ahora en Ingersoll su capacidad para explorar objetivos de mejora de procesos que eran inalcanzables.

“En octubre de 2019, la Universidad de Maine recibió tres récords mundiales Guinness por imprimir en 3D un barco de 25 pies de largo, que puede flotar y transportar personas —dice—. Lo notable es que los ingenieros de Ingersoll han superado el récord de tamaño varias veces desde entonces”.

La Ingersoll MasterPrint puede imprimir en 3D moldes y piezas de hasta 30.48 metros de largo, 6.71 metros de ancho y 3.05 metros de alto a velocidades de impresión de hasta 226.8 kilogramos por hora.

Eficiencia de impresión en fresadora

El enfoque MasterPrint de la impresión 3D de gran formato combina la velocidad, la destreza y la precisión ampliadas del movimiento de 5 ejes. El mismo pórtico ahora puede intercalar las funciones de impresión, fresado, colocación de fibras, colocación de cintas, inspección, recorte y mucho más.

El cabezal de fresado de la máquina MasterPrint retira el material termoplástico impreso en 3D y acaba los contornos de este barco de carga a escala.

Impresión 3D desde cualquier ángulo

Ingersoll está lanzando la nueva MasterPrint 5X™, dice Falk. La máquina imprime desde cualquier ángulo para sacar el máximo partido. Así, ahora puede fabricar rápidamente un molde o una pieza masiva mediante la secuencia más eficiente. La boquilla de impresión de 5 ejes cambia de orientación para imprimir piezas mucho más complicadas.

Run MyRobot, una función clave del control CNC Siemens Sinumerik 840D sl, aporta un control de precisión a las máquinas robóticas de Ingersoll.

Sincronización de alta velocidad

“En las acciones de sincronización durante la impresión 3D ocurre gran parte de la magia —dice Falk—. Se obtienen piezas de gran aspecto con una geometría de grano consistente.

La impresión se ralentiza solo cuando es necesario en las esquinas, y luego retoma la velocidad óptima. Las esquinas no se recargan en exceso. No hay problemas de relleno, no se produce un hundimiento del grano, no hay vacíos en el molde y no se acumula material en el interior de la pieza”.

Impresión robótica en 3D

Ingersoll ha aprovechado al máximo el Sinumerik Run MyRobot /Direct Control, el software de compensación robótica que ahora es una característica clave del CNC Siemens Sinumerik 840D sl. Ingersoll ofrece una amplia gama de sistemas robóticos en los que el CNC de la máquina puede controlar varios módulos operados por el mismo robot.

Juegos de herramientas para el futuro de la manufactura

Jason Melcher y Michael Falk han sido testigos de un entusiasmo constante entre los ingenieros de Ingersoll Machine Tools que plantean preguntas exploratorias en una cultura de colaboración. Describen un entorno de laboratorio en el que un ingeniero de procesos, recién salido de la universidad, aprende rápidamente cosas que ni siquiera los cursos de mecatrónica más avanzados abarcan.

En Ingersoll, los ingenieros enfrentan los retos de inventar, validar, aprender y construir un mejor proceso de mecanizado, y disponen de las herramientas para hacerlo.

Mucho más allá del código G

“Siemens aporta un toolbox abierto al proceso de diseño de máquinas —afirma Falk—. Tienes el control de 5 ejes Sinumerik 840D, un conjunto completo de motores, drives y componentes. Tienes un software de simulación y una invitación abierta a la innovación de terceros. Todo se une con el CNC Sinumerik y su homólogo virtual, el núcleo VNCK, convirtiéndose en el cerebro de un proceso de mecanizado mucho más evolucionado”.

Nate Haug, ingeniero de procesos en Ingersoll, es uno de los muchos ingenieros inspirados de la empresa que dan fe de las ventajas de utilizar un conjunto más abierto de herramientas de control CNC y de movimiento.

“Siemens parte de un lenguaje de programación que nos permite hacer mucho más de lo que podríamos con un control basado únicamente en el código G —afirma Haug—. Hay dos conjuntos de herramientas, realmente. Una es el lenguaje Siemens, que permite una gama abierta de funciones y variables. El otro conjunto de herramientas nos permite inyectar funciones condicionales en el cerebro del CN. Sin estos dos conjuntos de herramientas, no podríamos hacer lo que hacemos. Utilizamos el 840D en una máquina de colocación de fibra, en una máquina de colocación de fibra robotizada, en una impresora 3D, en una impresora 3D robotizada, en máquinas-herramienta con dos cabezales, con verticales, con cinco cabezales, básicamente con cualquier configuración”.

Una forma casi neta, conseguida con rapidez y exactitud e impulsada por el rendimiento de precisión del control.

Investigación y desarrollo de materiales

Haug afirma que, además de realizar mejoras en las máquinas existentes en Ingersoll, él y sus compañeros ingenieros utilizan sus juegos de herramientas CNC Siemens Sinumerik para investigar las vías de desarrollo de nuevas máquinas. Una de esas vías es la investigación de materiales.

“Cada material tiene sus propias propiedades de flujo —explica Haug—. El control de Siemens nos permite modificar las características en el código para ajustarse al material. La plataforma CNC nos permite investigar una gama más amplia de materiales”.

Las preguntas sobre las propiedades de los materiales exploran variables como la resistencia, la contracción, el alabeo y el uso de materiales isotrópicos frente a los anisotrópicos. Las soluciones de materiales surgen en el ámbito de la creación rápida de prototipos para aplicaciones civiles, de defensa y de infraestructuras. También surge el concepto de una impresora única en su género, que puede apoyar iniciativas ambiciosas como las materias primas de base biológica que utilizan celulosa derivada de recursos madereros.

Autocontrol de la máquina

Aunque las inspecciones visuales realizadas manualmente siguen siendo habituales, se están convirtiendo en respuestas analógicas a un reto de producción cada vez más automatizado digitalmente.

Ingersoll considera que pronto llegará el día en el que las inspecciones sean una función rutinaria de la máquina como proceso secundario. Un proceso de mecanizado de colocación de fibras supervisará la disposición, comprobará cualquier defecto y garantizará la precisión y fiabilidad de la pieza. Del mismo modo, un proceso híbrido de impresión en 3D imprimirá y mecanizará de forma consecutiva, con una autovigilancia del proceso perfectamente integrada.

El desarrollo de estos procesos automatizados de autoinspección ya está respaldado por la plataforma de control de movimiento y CNC de Siemens, que controla el posicionamiento preciso y la retroalimentación posicional. La máquina puede detectar, rastrear e informar de cualquier desviación.

Expectativas en un plano superior

Como han demostrado Ingersoll y Siemens, las ventajas prometidas de la Industria 4.0 se están aplicando en la actualidad. Una vez eliminados los límites de la colocación robótica de fibras de gran formato y de la impresión 3D, las expectativas aumentan ahora hacia la consecución de mejoras revolucionarias en todo el proceso de producción de piezas.

“Se trata de un pensamiento más amplio —dice Jason Melcher, de Ingersoll—. Cuando visitamos a un cliente, exploramos la mejora del proceso. No se trata de una línea de máquinas con características y funciones fijas. Entramos en conversaciones sobre mejoras de procesos a la medida”.

Para los ingenieros de los sectores aeroespacial, naval y de otras áreas vanguardistas, la innovación a mayor escala significa que ahora tienen una caja de herramientas ilimitada desde la que pueden explorar como nunca.

CONTENIDO RELACIONADO

-

Crean la Asociación Mexicana de Manufactura Aditiva y 3D

Renishaw México y el Tecnológico de Monterrey encabezan la creación de la Asociación Mexicana de Manufactura Aditiva y 3D (AMMA3D).

-

Retire las partes impresas en 3D de la placa de construcción con electroerosión por hilo

GF Machining Solutions descubrió que necesitaba modificar casi todas las características de una electroerosionadora por hilo para manejar de manera eficiente los desafíos de retirar partes impresas en 3D de las placas de construcción.

-

Un taller metalmecánico preparado para la manufactura aditiva

Al adelantarse a los hechos, Able Tool está preparado para el día en que los talleres metalmecánicos tengan que producir partes metálicas mediante manufactura aditiva de manera regular.

.jpg;width=70;height=70;mode=crop)