Mecanizado de partes para la cámara digital más grande del mundo

SLAC está fabricando la cámara digital más grande del mundo para instalar en el Gran Telescopio para Rastreos Sinópticos. Llegar allí requiere la experticia en el mecanizado de talleres como Keller Technology.

“Una gran fracción de la energía en el universo no puede explicarse sólo con lo que podemos ver con un telescopio normal”, dice Martin Nordby. “Había una necesidad científica de un instrumento como éste para realmente entender mejor la naturaleza de la energía oscura y la materia oscura”.

El instrumento que él está describiendo, aquel que ampliará la visión de los científicos sobre el universo, es el Gran Telescopio para Rastreos Sinópticos (LSST), que un día será instalado en lo alto de una montaña en Chile. Este telescopio será capaz de inspeccionar el cielo del hemisferio sur “casi de horizonte a horizonte”, dice él. Pero el LSST no es sólo para ver el cielo: también lo registrará. Equipado con una masiva cámara digital, el telescopio permitirá a los científicos fotografiar el cielo del sur una vez cada dos noches, y unir las imágenes para estudiar cómo interactúan la energía oscura y la materia oscura con los objetos visibles como las estrellas.

Contenido destacado

El señor Nordby es el oficial mecánico en jefe para la cámara digital del LSST en Laboratorio del Acelerador Nacional SLAC (antes Centro del Acelerador Lineal Stanford), un laboratorio con fondos federales en California que es uno de los colaboradores en este proyecto. SLAC es responsable del diseño y fabricación de la cámara digital para el LSST, que será la cámara digital más grande jamás construida. A diferencia de otras cámaras de telescopio, que generalmente son unidades de conectar y listo, y que pueden intercambiarse con otros instrumentos, la cámara LSST está diseñada para permanecer puesta.

“La nuestra está diseñada realmente como un sistema completo”, dice el señor Nordby. El beneficio de la cámara incorporada dice él, es que el LSST debería tener menos errores sistemáticos en comparación con otros telescopios. Pero también es más difícil de diseñar, construir e integrar. La cámara estará en voladizo en la mitad del telescopio, de modo que el acceso es limitado y las reparaciones a la cámara pueden significar un tiempo muerto considerable para el telescopio. Como tal, el señor Nordby enfatiza en la necesidad de tener alta confiabilidad de sus componentes, lo cual se traduce directamente en retos de manufactura para construirlos.

La visión

Con el liderazgo de LSST Corp., el proyecto del telescopio comenzó en 2007 con propuestas iniciales y trabajo de I&D. Ahora, el proyecto se acerca a su terminación. SLAC es uno de muchos colaboradores públicos y privados, cuyos rangos incluyen la Asociación de Universidades para Investigación en Astronomía (AURA) y varios laboratorios en todo el mundo. La Fundación Nacional de Ciencia (NSF) está fondeando el telescopio y el sistema de manejo de datos, y la Oficina de Ciencia del Departamento de Energía está fondeando la cámara directamente.

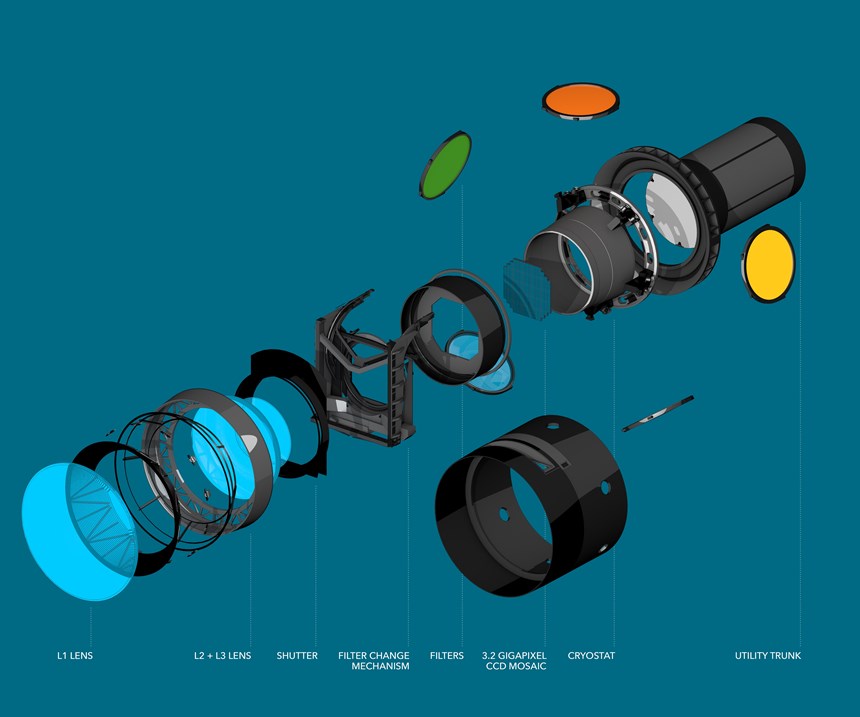

Los investigadores de SLAC en California han gastado los últimos 10 años diseñando una compleja cámara digital de 3.2 giga-pixeles, capaz de capturar lo que el LSST verá. La cámara consta de módulos que contienen subsistemas tales como su disparador, un plano focal hecho de sensores de dispositivo de carga acoplada (CCD), un criostato para mantener estos sensores fríos y un sistema de cambio de filtro, entre otros. Los módulos se prueban en el laboratorio a medida que van siendo completados y se verifican en todo el proceso de integración.

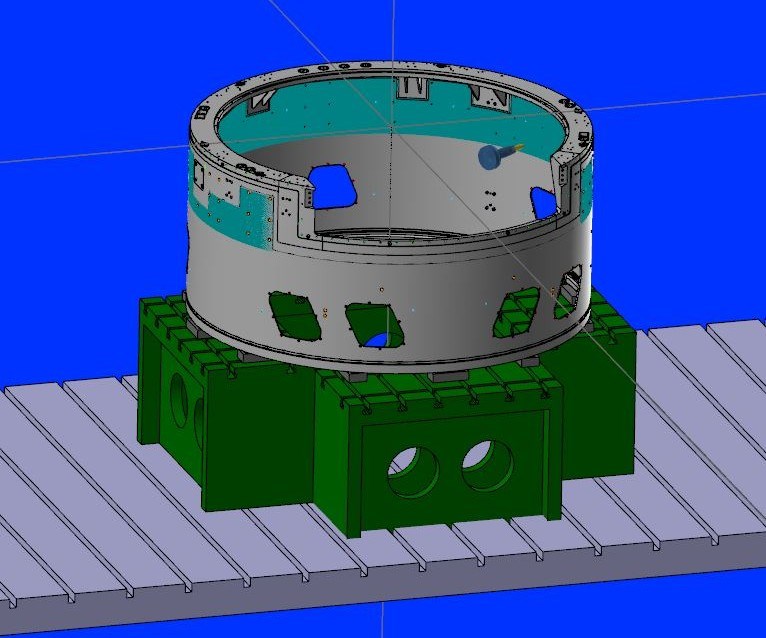

Alrededor de todos estos subsistemas habrá una estructura de aluminio aún más grande, que conforma una cámara completa que pesa 6.200 libras (2.800 kg). Las partes de esta estructura exterior – el cerramiento de la cámara y la brida de montaje – fueron manufacturados recientemente en Buffalo, Nueva York, por Keller Technology. Estas grandes piezas, a pesar de tener ambas 1.65 metros (alrededor de 5 pies, 5 pulgadas) de diámetro, requerían tolerancias de alrededor de 50 micras en áreas críticas para soportar las exigencias de alta precisión en la operación de la cámara.

Mirar atrás…

Fundada en 1918, Keller Technology es un negocio de propiedad familiar que celebra su centésimo aniversario este año. Actualmente bajo el liderazgo de la quinta generación de la familia, la compañía ocupa dos instalaciones, una en Buffalo donde se fabricaron y mecanizaron las partes de la cámara, y una segunda ubicación en Charlotte, Carolina del Norte. Alrededor de 135 empleados trabajan en Buffalo y otros 65 en Charlotte.

Las capacidades de Keller cubren soldadura manual y robótica, mecanizado y ensamble de sistemas para la industria de semiconductores, así como para laboratorios nacionales, equipos médicos e industria en general. Una de sus especialidades es la manufactura de cámaras de vacío, fabricadas generalmente en aluminio, que involucran el uso de sus capacidades de soldadura, mecanizado y pulido, así como equipos propios de prueba de vacío.

El taller se enorgullece de su capacidad para manejar partes retadoras, difíciles y complicadas. “Me gusta decirle a la gente nueva que todo lo que hay aquí está aquí porque otras compañías lucharían haciendo este trabajo”, dice Scott Steggs, ingeniero de manufactura CAD/CAM.

Keller se ha vuelto adepto a proyectos de única unidad y corridas cortas; en los últimos 15 años, la compañía se ha estado moviendo más hacia un trabajo de producción de bajo volumen en sus operaciones de mecanizado. “Los proyectos de corridas más largas nos dan una oportunidad de mejorar nuestro proceso de manufactura y ser mejores en predecir y planear futuros proyectos”, dice Shane Slack, director de manufactura. El conocimiento ganado puede entonces aplicarse en trabajo futuro.

Una forma en que la construcción de este conocimiento se lleva a cabo es con un nuevo énfasis durante la corrida de partes, incluso en operaciones puntuales, desatendidas. “A nosotros nos gusta retarnos para operar sin luces siempre que podamos”, dice el señor Slack. El más nuevo centro de mecanizado de Keller, un DMC 160 de cinco ejes de DMG MORI, por ejemplo, opera rutinariamente más de 60 horas desatendido los fines de semana, con éxito. Obtenerlo bien la primera – y quizás única – vez es crítico. La planeación y experiencia que toma hacer esto y ajustarlo cuando las cosas van mal se ha vuelto especialmente importante en las partes grandes necesarias para la cámara del LSST.

…Para ver hacia delante

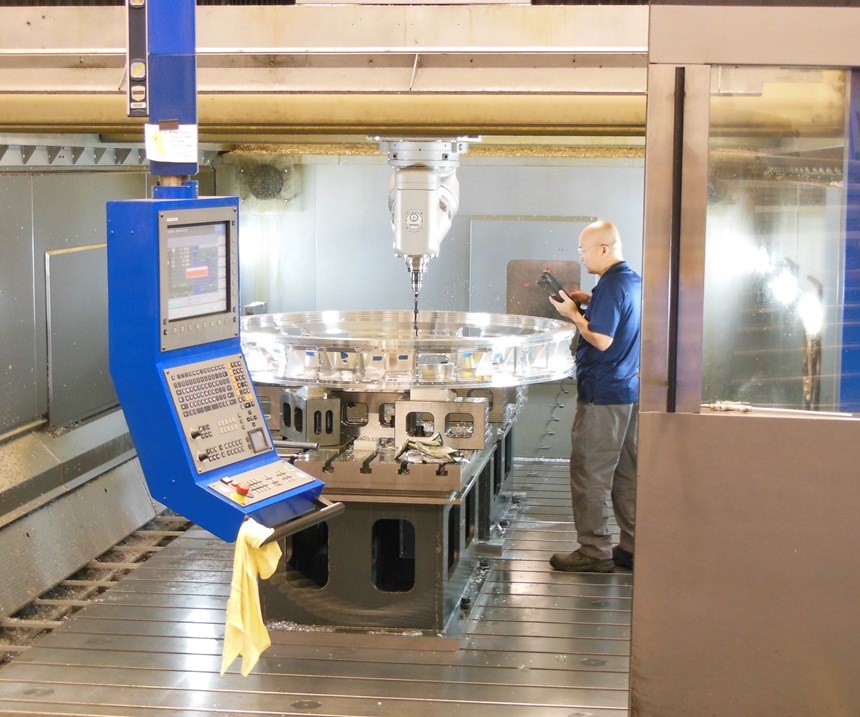

Keller ha tenido que buscar en su conocimiento de soldadura y alivio de esfuerzos, así como en su experticia en mecanizado, para la manufactura de las partes de la cámara del LSST. Cuando los visité a principios de abril, la compañía ya había enviado la brida de montaje y estaba en mitad de la producción del cerramiento de la cámara. La brida de montaje es una parte plana y cilíndrica que provee soporte estructural para el resto de la cámara y sirve como la interfaz mecánica entre la cámara y el telescopio. Hecha de aluminio 6061 forjado, la parte estuvo sujeta a alivio de esfuerzos vibratorios antes de cualquier mecanizado, para estabilizar los átomos en el metal. Entonces, Keller cortó los diferentes agujeros y bolsillos en su centro de mecanizado gantry de cinco ejes Parpas XS 63.

Este centro de mecanizado ofrece un amplio espacio de trabajo con recorridos en los ejes X, Y y Z que miden 236 por 118 por 59 pulgadas, espacio suficiente para acomodar la brida y el cerramiento de 1.65 metros de diámetro, el último de los cuales mide 30,435 pulgadas de alto. Sin embargo, el beneficio real de este centro de mecanizado son sus cabezales intercambiables. Keller tiene tres opciones: un cabezal de fresado recto para desbaste, un cabezal universal de ángulo recto para indexado, y un cabezal de fresado universal de cinco ejes de alta velocidad. Para trabajos puntuales y de bajos volúmenes, tener estas opciones da la flexibilidad para desarrollar una amplia gama de operaciones en el Parpas, con un número limitado de alistamientos.

Tanto para la brida como para el cerramiento, Keller usó el cabezal de alta velocidad, el cual ofrece una interfaz de husillo HSK 100 y ofrece hasta 20.000 rpm. El pequeño tamaño de cabezal significa que puede acomodarse en el interior de estas partes grandes para mecanizar áreas difíciles de alcanzar, tales como bolsillos en la brida de montaje. Las herramientas largas necesarias para alcanzar algunos de los bolsillos fueron soportadas en herramental de ajuste por contracción, y Keller fresó con una profundidad de corte muy liviana para asegurar buenos acabados superficiales en estas áreas. El herramental de ajuste por contracción también redujo la vibración, lo cual resultó en cortes más precisos y suaves.

Un esquema de sujeción de trabajos que sostuvo la brida parada fuera de la mesa (usando una combinación de pinzas estándar con bloques y cortes de aluminio con chorro de agua para sujetar y elevar la parte) permitió un mejor acceso al mecanizado. Este arreglo más la flexibilidad del cabezal de cinco ejes hicieron posible mecanizar la brida de montaje en sólo dos alistamientos. La compañía puede usar una estrategia similar para el cerramiento de la cámara, donde el carnero y el husillo estarán dentro de la parte para mecanizar características internas.

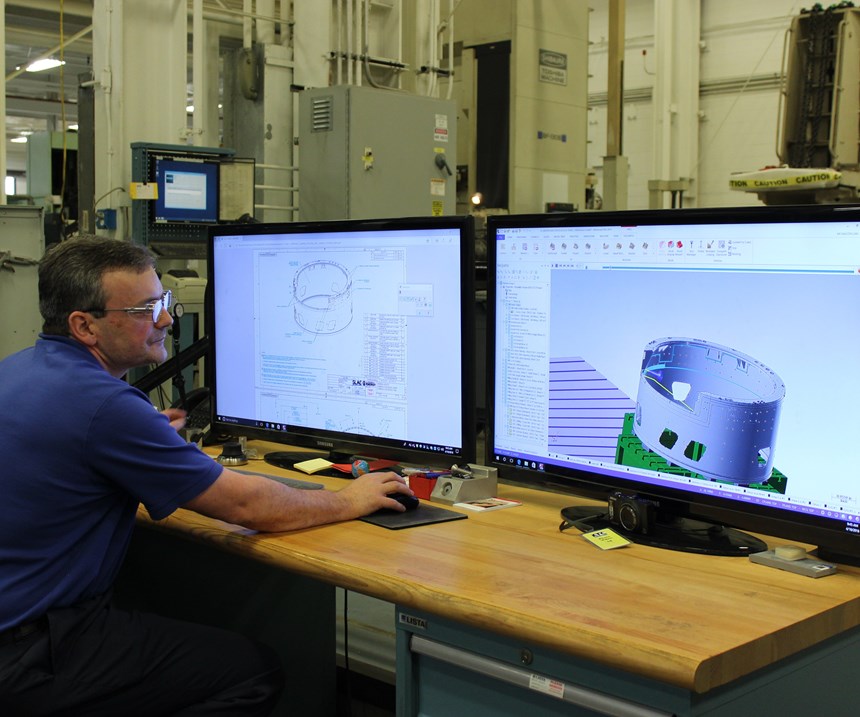

Para programar las partes de la cámara para el centro de mecanizado Parpas, Keller comenzó con Mastercam de CNC Software Inc. “Hay cientos de operaciones en estas partes”, dice el señor Steggs, quien programó ambas partes del LSST para el centro de mecanizado. “Toma tiempo de preparación asegurarse que estamos bien para arrancar, y el Mastercam es realmente nuestra primera línea de defensa no sólo para la producción sin luces, sino también para completar con éxito trabajos puntuales o de primer artículo”, indica él.

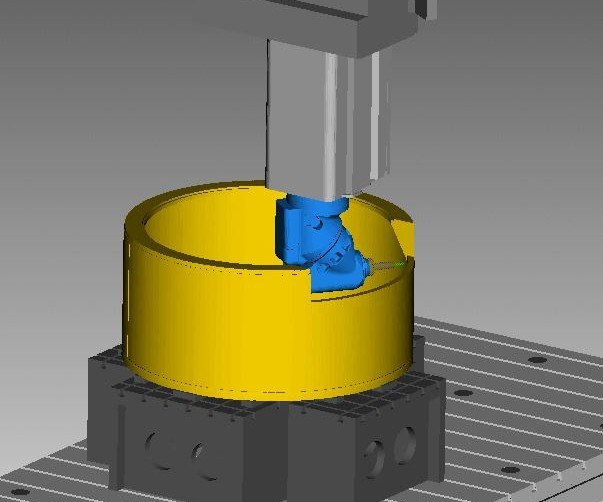

Una vez se crea el programa y se corren las simulaciones iniciales, el señor Steggs se mueve a Vericut de CGTech para una simulación completa del movimiento del patrón de herramientas y el proceso de remoción de material, incluidas las guardas, husillo, herramientas, pinzas y fijaciones. Para partes complejas, tales como el cerramiento de la cámara en la cual el husillo necesitará operar en profundidad en el diámetro interno (ID), lograr una simulación precisa es especialmente importante. Keller también ha encontrado que verificar la precisión dimensional y optimizar antes los patrones de herramienta lleva a mejores acabados en superficies y bordes.

Acercamiento

Después del mecanizado, ambas partes requieren pulido hasta un acabado No. 4 lácteo o sanitario. Este estándar es usado normalmente en la industria de alimentos (incluido equipo para lácteos) porque la superficie creada resiste albergar bacterias potencialmente peligrosas. El pulido es una competencia clave en Keller, porque muchas de las cámaras de vacío que fabrica requieren pulido alrededor de los sellos. El más ligero sombreado puede crear un vacío y permitir fugas, de modo que es crucial hacer correctamente este paso. En las partes de la cámara, unas pulidoras de doble acción (DA) y unas esponjillas Scotchbrite completan el acabado hasta el estándar requerido.

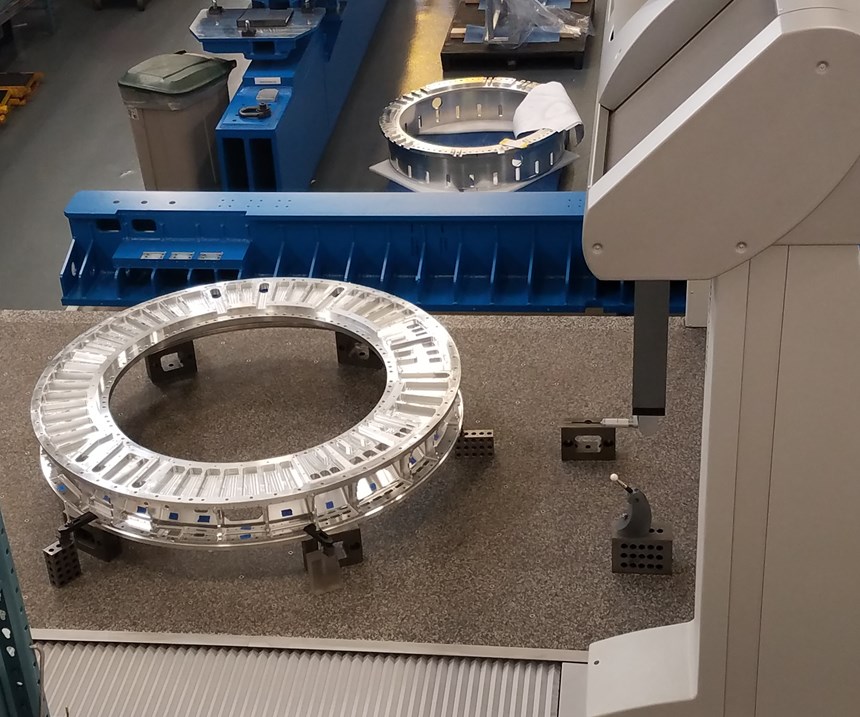

A pesar de su gran tamaño, las partes de la cámara deben mantenerse con tolerancias estrechas – en 50 micras para algunas dimensiones críticas. Para ambas partes de la cámara, Keller está usando una máquina de medición por coordenadas (CMM) Global Advantage, un sistema de gran espacio con rangos de medición de 2.000 por 4.000 por 1.500 mm, con precisión en 0.0005 pulgadas. La CMM es programable y motorizada; además, puede escanear partes, así como sondearlas por contacto. La capacidad de escaneado es esencialmente útil para partes complejas como estas, dice Steve Krengulec, inspector de control de calidad. “El escaneado nos da un perfil – una ubicación más la planitud – y es uno de los mejores dimensionamientos geométricos y métrica de tolerancia para usar”, dice él. La capacidad de escaneado brinda una imagen más completa para cada parte y es capaz de mapear esos datos en el modelo CAD mostrando cualquier área que esté fuera de tolerancia, así como de las nominales en que deberían estar las dimensiones. También es mucho más rápido que recolectar puntos manualmente. El software PC-DMIS captura los datos recolectados por la CMM Global Advantage.

Para la brida de la cámara, Keller también tuvo una referencia adicional: el cliente. Representantes de SLAC estuvieron realmente presentes en Buffalo cuando el taller estaba inspeccionando la brida mecanizada y pulida. Lo intrincado de la parte y sus muchas características aún hicieron de la inspección un proceso tedioso, que tomó tres o cuatro días, dice el señor Krengulec, pero tener los clientes allí trajo ahorros de tiempo significativos.

Los ingenieros de SLAC pudieron ayudar a interpretar los planos, aclarar cuáles dimensiones eran críticas, responder preguntas y llegar a un acuerdo de qué hacer cuando alguna dimensión estuvo por fuera de tolerancia – un proceso de negociación que normalmente tendría que ocurrir en el teléfono o mediante correo electrónico. De hecho, el equipo descubrió que algunas de las tolerancias establecidas eran demasiado difíciles de lograr, y SLAC redujo los requerimientos en el momento. “Para nuestro fin, no estamos esperando por respuestas”, dice el señor Krengulec, “mientras que para el de ellos, están logrando la entrega más rápido”.

La brida luego salió para el tratamiento de alodiado y regresó a Keller, donde se añadieron insertos roscados. Este paso fue particularmente difícil porque tenía que hacerse sin dañar el plateado, de modo que el equipo usó guantes y almohadillas para evitar rayones a la parte. Los insertos fueron instalados mientras la parte estuvo apoyada en caballetes, con un empleado que permanecía dentro, mientras otro lo asistía desde afuera. Cada inserto roscado fue inspeccionado después de la instalación. La brida llegó a SLAC a principios de este año para recibir partes de la línea de purga y cubiertas, después de lo cual será enviada a un socio del LSST en Francia para integrarse con el carrusel de intercambio de filtros de la cámara.

Reenfoque

Mientras las partes de la cámara comparten características con las cámaras de vacío y otras piezas soldadas grandes que Keller manufactura generalmente, no todo salió a la perfección. La compañía ha tenido sus obstáculos con estas partes, pero está aplicando la misma flexibilidad y actitud de aprendizaje a la brida de montaje y al cerramiento de la cámara, que aplica en cualquier otro trabajo.

Mientras que la brida de montaje fue completada para cuando visité Keller, el cerramiento de la cámara estaba aún en proceso y mostraba ser aún más difícil. El cerramiento es una parte de aluminio 6061 cilíndrica del mismo diámetro de la brida de montaje (5.5 pies), pero más alta (alrededor de 2.5 pies de alto) y con paredes más delgadas. El cerramiento son en realidad varias piezas soldadas entre sí; la carcasa principal es metal laminado, con anillos forjados en la parte superior e inferior. Unas placas laterales adicionales se sueldan en varios sitios, ya que hay refuerzos en todo el interior.

Keller realizó la soldadura en casa, luego envió la parte para un torneado OD/ID inicial en un torno vertical grande. Ahí fue donde comenzó el problema. La carcasa, que tenía un espesor inicial de 0.625 pulgadas, necesitaba acabarse por debajo de 0.25 pulgadas o menos en algunos sitios. La soldadura causa esfuerzos residuales en el metal, y a medida que el cerramiento se fue adelgazando, esos esfuerzos comenzaron a mostrarse. “Pensamos que teníamos suficiente material para mecanizar”, dice Jorge Martínez, gerente del departamento de calidad, pero la pared se adelgazó tanto que incluso el manejo podía hacerla salir de especificación, y el subcontratista suspendió la operación.

En ese punto, Keller envió el cerramiento para un tratamiento térmico a baja temperatura, un proceso controlado en el cual el metal es calentado y enfriado gradualmente para aliviar esfuerzos, mientras se limita el efecto en las propiedades del metal base de aluminio. La compañía esperaba que este proceso ayudara a estabilizar el material soldado, pero el cerramiento regresó del alivio de esfuerzos fuera de redondez.

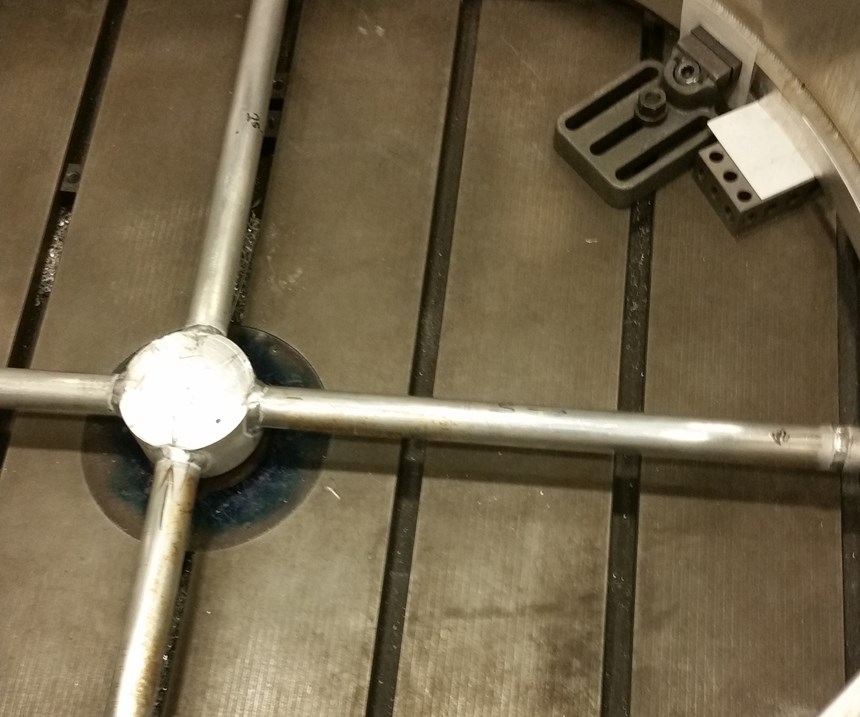

Para contrarrestar los problemas de redondez, Keller alistó el cerramiento de la cámara en su máquina horizontal para fresado y perforado Toshiba Shibaura BF-130B. La idea no era usar esta máquina-herramienta para cortar la parte, sino usar la mesa giratorio grande de la Toshiba para facilitar el sondeo en la máquina y determinar así dónde estaba fuera de redondez la parte y por cuánto. La arquitectura abierta de la máquina también permitió acceso a otro paso: la soldadura.

En mi visita, el taller estaba en el proceso de enderezar mecánicamente la parte. “La enderezamos (como se haría con un gato de auto) hasta que alcanzó las dimensiones correctas”, dice el señor Martínez. Luego, la compañía fabricó una estructura de soporte de cuatro rayos con tubos de aluminio. Este soporte, llamado la “araña” se soldó al interior del cerramiento de la cámara mientras estuvo apoyada con fijaciones en el Toshiba. Una segunda araña se iba a instalar para el tiempo de mi visita. El cerramiento luego salió para alivio de esfuerzos térmicos nuevamente, esta vez con las arañas en sitio para mantener su redondez, y a una temperatura más alta para asegurar la remoción de los esfuerzos internos.

Enfoque de la vista completa

Una vez regresó el cerramiento del alivio de esfuerzos por segunda vez, Keller retiró las arañas y la envió para el torneado. Los siguientes pasos serán mecanizar las separaciones y darle acabado en el centro de mecanizado gantry Parpas. El programador Scott Steggs ya tiene un programa CAM en progreso para la parte; un beneficio del software Mastercam es que permite trabajo fuera de línea, de modo que el señor Steggs puede trabajar en la parte del cerramiento de la cámara mientras se corren otras partes en el centro de mecanizado. Para cuando la parte volvió del torneado, un programa CAM ya estaba listo y verificado en el software de simulación Vericut.

“Terminar el interior de la parte será retador”, dice él, porque el cerramiento requiere retirar material de la superficie entre 0.125 y 0.1875 de una pulgada a lo largo y ancho. Keller confiará de nuevo en el cabezal de mecanizado de alta velocidad, no sólo por su velocidad, sino también por su tamaño: los refuerzos en el diámetro interior del cerramiento hacen que sólo cerca de la mitad del interior pueda ser torneado por el subcontratista, de modo que el resto necesitará fresarse en el Parpas con el cabezal dentro de la parte. El radio interno será mecanizado con una fresa de bola con pasos de alrededor de 0.03 pulgadas. También necesitan cortarse unas aperturas y taladrarse unos agujeros antes de completar el mecanizado. El cerramiento de la cámara pasará por el pulido y la inspección antes de entregarlo a SLAC a finales de este año.

Mientras el proceso para manufacturar estas partes no ha sido fácil, “me gusta pensar que una de las razones por las que ellos [SLAC] vinieron a nosotros es porque tenemos la capacidad de lidiar con partes complicadas y retadoras”, dice el señor Slack. Eso significa no sólo tener la capacidad de mecanizado para hacer partes como el cerramiento de la cámara y la brida de montaje, sino también la flexibilidad y creatividad para solucionar los problemas que surgen. También significa aprender de todas las partes que pasan por aquí.

“Ahora, en algo similar al cerramiento de la cámara, sabemos lo que el aluminio quiere hacer”, dice el señor Martínez. “Conocemos que la redondez es difícil de lograr con una construcción soldada como esta”, explica él, diciendo que la compañía usaría una preparación de soldadura diferente y condiciones de alivio de estrés diferentes en cualquier parte futura que se parezca a este cerramiento.

El trabajo que Keller Technology y otros contratistas involucrados en este proyecto han contribuido para los componentes del LSST puede pagarse muy pronto. De vuelta en el laboratorio, “estamos en dos tercios del camino de la fabricación justo ahora”, dice el señor Nordby. La entrega de la cámara para la cumbre en Chile se espera que sea en mayo de 2020; una vez en sitio, permitirá a los científicos estudiar todo desde los asteroides cercanos a la tierra hasta las partes más antiguas del universo. “Estamos esperando y anhelando hacer grandes descubrimientos”.

CONTENIDO RELACIONADO

-

Mejora en la eficiencia del mecanizado multieje: sin fricciones

Equipados con las herramientas de corte, la sujeción de trabajos y el software correctos, los equipos multipropósito y multieje le permiten a este equipo de carreras maximizar el acceso del husillo a la pieza de trabajo y minimizar la necesidad de intervención manual durante el ciclo de mecanizado.

-

El Mastercam X9 ya está disponible en español

CNC Software anuncia el lanzamiento de una versión totalmente traducida de Mastercam X9 para los usuarios de habla española, de manera que puedan aprovechar todas las nuevas funciones de Mastercam X9.

-

PrimeTurning: proceso de torneado que permite cortar “en reversa”

Una metodología para cortar en ambas direcciones en un torno CNC promete convertir el torneado en una operación mucho más productiva para ciertas aplicaciones. Para este desarrollo, los habilitadores clave son unos nuevos tipos de insertos manejados por nuevos patrones de herramienta CAM, pero lo esencial es implementar el sistema multifacético completo como sistema.

.jpg;width=70;height=70;mode=crop)