PrimeTurning: proceso de torneado que permite cortar “en reversa”

Una metodología para cortar en ambas direcciones en un torno CNC promete convertir el torneado en una operación mucho más productiva para ciertas aplicaciones. Para este desarrollo, los habilitadores clave son unos nuevos tipos de insertos manejados por nuevos patrones de herramienta CAM, pero lo esencial es implementar el sistema multifacético completo como sistema.

#caso-de-exito

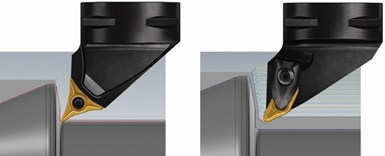

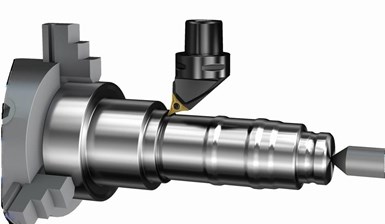

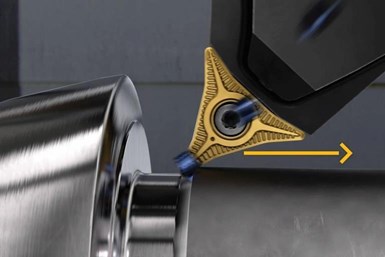

Un nuevo método de torneado permite cortar una plaquita desde el hombro de una pieza de trabajo. Debido a que el inserto puede desplazarse hacia el contrapunto del torno en lugar del mandril, no hay posibilidad de que las virutas se atasquen en la esquina, como puede ocurrir en el torneado convencional. (Todas las imágenes de Sandvik Coromant, excepto donde se indique lo contrario).

Sin una explicación previa, cualquier espectador de una demostración de torneado en vivo puede decir que la herramienta en el torno está cortando en la dirección errada, exactamente opuesta a la práctica normal.

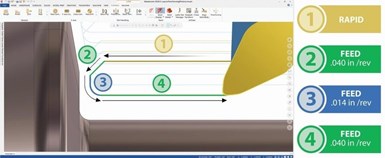

De igual forma, el que vea un video de este demo puede sospechar que la grabación está reproduciéndose en reversa. Eso sería lo que parece ser el movimiento “hacia atrás” de la herramienta de torneado. Una animación del movimiento de la herramienta en estos demos indica que la dirección de corte realmente está siguiendo la flecha amarilla. Esta dirección es claramente opuesta a la de una operación de torneado normal o tradicional. ¿Qué es lo que está pasando?

Contenido destacado

Sandvik Coromant Inc., el inventor de este proceso, llama a este nuevo concepto de torneado PrimeTurning, el cual usa herramental dedicado CoroTurn Prime. De hecho, los dos estilos actuales de insertos para el PrimeTurning (uno para mecanizado liviano y otro para mecanizado pesado) están diseñados para cortar en una dirección que es opuesta al enfoque usual.

Además de moverse hacia el mandril en el eje Z a medida que cortan, estas herramientas también pueden “ir en reversa” y se mueven alejándose del mandril mientras cortan.

De la misma forma, cuando se necesita, estas herramientas pueden cortar “para arriba desde” o “para abajo hacia” la línea de centros de la parte en el eje X para refrentado o corte de hombros. Cada inserto es capaz de desbastar, acabar o perfilar cortando en cualquier dirección cuando esto represente una ventaja.

Para las aplicaciones correctas, la compañía indica que los resultados son asombrosos: hasta 80 por ciento de incremento en la productividad. Hasta el doble de vida útil de la herramienta para los insertos. Acabados de superficie significativamente más suaves.

¿Cómo puede ser correcto cortar en la dirección “errónea” para ciertas operaciones en estas aplicaciones? Es valiosa una respuesta detallada a esta pregunta, porque involucra diferentes vistas a la naturaleza del proceso de torneado básico en sí. Con base en estas percepciones, el concepto de PrimeTurning parece dar un vuelco a la práctica normal, y lo hace en varios niveles.

Aparentemente, una capacidad de torneado como esta nunca antes habría sido posible. La geometría de los estilos de insertos para mecanizado liviano y mecanizado pesado parece ser completamente nueva. Ambos estilos son altamente especializados; la nariz multi-angular del inserto para mecanizado pesado es notablemente diferente.

Además, fue necesario desarrollar nuevas capacidades en el software CAM para facilitar la programación de patrones de herramientas sin precedentes y las tasas de avance dinámicas requeridas para este proceso de torneado (Mastercam – CNC Software, Inc. ha estado trabajando junto con Sandvik para crear los algoritmos necesarios de modo que los conceptos de corte puedan ser fácilmente aplicados por los usuarios finales).

Se ofrecen dos tipos de insertos CoroTurn Prime. El tipo A (izquierda) está diseñado para mecanizado ligero, mientras que el tipo B está diseñado para mecanizado en desbaste. Ambos insertos son adecuados para girar en todas las direcciones.

La forma en que se entrega el refrigerante a la zona de corte también es nueva (como uno puede imaginar, la formación de viruta y la transferencia de calor ocurren en patrones inesperados, de modo que el refrigerante juega un papel crítico en el proceso). Otros detalles como portaherramientas modificados y requerimientos de alistamiento estrictos también deben ser tenidos en cuenta para que se obtenga de este proceso su máximo beneficio.

Esto es demasiado para considerar. Por supuesto, Sandvik Coromant reconoce que el mercado para el PrimeTurning requerirá una “re-educación” considerable para entender e implementar los aspectos fundamentales del proceso correctamente.

Sin embargo, la compañía ha estado realizando numerosas pruebas en campo con un amplio rango de clientes seleccionados alrededor del mundo. Los reportes de estos usuarios de prueba indican que, una vez ellos aprenden el proceso y establecen la disciplina que se requiere, quieren tener mayor acceso a estas herramientas.

Cory Koch, un ingeniero de aplicaciones en Hartwig Inc., distribuidor de maquinaria en Houston, Texas, y una de las primeras instalaciones de mecanizado que probó más de cerca al PrimeTurning, dice que “estas herramientas cambiarán la forma en que nuestros clientes procesan sus partes, permitiendo mejor vida de la herramienta, tasas de remoción de material mucho más altas y la capacidad de mantener tolerancias estrechas. Las herramientas son tan versátiles en su diseño que es difícil imaginarse lo que pueden hacer”.

Cuando los diseñadores de herramientas tienen libertad

El origen del PrimeTurning y sus correspondientes insertos CoroTurn Prime se remonta varios años atrás en el centro de desarrollo de Sandvik Coromant en Suecia. La compañía atribuye los primeros esfuerzos a Adam Johansson, un joven ingeniero que se unió al departamento de Investigación y Desarrollo en 2012, y a Ronnie Löf, un veterano de 20 años en ingeniería de herramientas de corte.

Un reporte de su trabajo comienza indicando que las descripciones típicas del torneado involucran una herramienta no rotativa que retira material mientras viaja desde el extremo de un componente en rotación hacia el mandril.

La creencia convencional confirma que, en este método, mientras menor sea el ángulo de avance entre el filo de corte y la dirección de avance, mayor es la oportunidad de incrementar la tasa de avance para ganar mayor productividad.

El problema es que un ángulo de avance pequeño evita que el filo de corte alcance el comienzo de un hombro, y también crea virutas largas y curvas difíciles de controlar. Esta relación entre el ángulo de avance y la productividad limitada parecían algo “dado” e inalterable para las operaciones de torneado.

Sin embargo, a finales de 2012, cuando los dos ingenieros comenzaron a discutir el dilema del ángulo de avance/alcance, los abordó una curiosidad compartida y las ganas de desafiar verdades aceptadas.

Ellos recuerdan que desde antes comenzó a crecer una idea descabellada, y las discusiones se volvieron más intensas. Su idea era simplemente tornear hacia atrás, desde el mandril hasta el extremo del componente. Esto solucionaría inmediatamente el reto de alcanzar el hombro con un pequeño ángulo de avance.

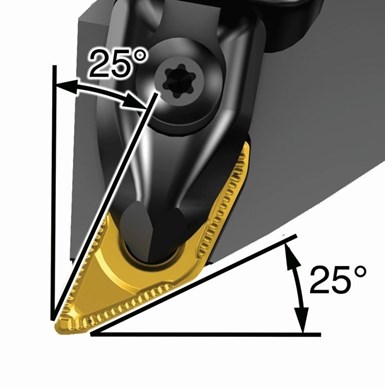

La forma distintiva del inserto de desbaste ayuda a aumentar las tasas de eliminación de metal al tiempo que proporciona un efecto de limpieza para un acabado superficial más suave al cortar. Ambos tipos de insertos presentan ángulos apropiados para torneado convencional y en sentido inverso.

“Durante siglos, la industria ha estado cortando metal desde el extremo hasta el hombro”. Cualquier experto en torneado puede exponer cantidades impresionantes de argumentos por los cuales lo opuesto es completamente irreal”, dice Johansson.

Él cita el control de viruta como el principal contraargumento, ya que el ángulo de avance pequeño todavía crea virutas largas y curvas, sin importar la dirección del torneado.

Johansson y Löf se propusieron solucionar el problema junto con otros dos diseñadores de mente igualmente abierta: Joe Truong y Krister Wikblad. Su investigación parecía tener éxito. Cuando en 2015 el gerente de producto, Håkan Ericksson, se involucró en el proyecto, el equipo intensificó sus discusiones con colegas, clientes clave y otros involucrados y comenzó a probar el concepto a una escala mayor.

Estas pruebas, las cuales según la compañía incluyeron ensayos y experimentos extensos en sus propios laboratorios, así como aplicaciones en plantas de usuarios finales, ayudaron a resolver varios problemas técnicos.

Cuando se anunció oficialmente el PrimeTurning en abril de 2017, Sandvik Coromant tenía un concepto claramente definido y una metodología completa para presentar, junto con otros lineamientos, y define cuándo y dónde este desarrollo tenía más para ofrecer. Los principales beneficios, según la compañía, son estos:

- Parámetros de corte agresivos para incrementar la producción de componentes y reducir el costo por componente.

- Desgaste consistente de la herramienta, que conlleva a una mejor utilización de máquina, menores cambios de herramienta y costos reducidos.

- Control de viruta y larga vida de la herramienta, que dan mayor predictibilidad en trabajos de corrida larga, lo cual significa menores embotellamientos de la producción.

- Menor temperatura en el filo de corte, lo cual mejora la vida de la herramienta.

Poner atención a los detalles del inserto

Como se indicó, actualmente se ofrecen dos estilos de insertos para la metodología PrimeTurning. Estos se denominan CoroTurn Prime A y B, como se muestra en la ilustración al principio de este artículo.

El inserto tipo A ofrece tres esquinas a 35 grados y está diseñado para desbaste, acabado y perfilado liviano, mientras el inserto tipo B está diseñado específicamente para desbaste pesado y tiene lo que la compañía define como dos esquinas ultra-fuertes. Hay disponibles nueve tamaños del tipo A y seis del tipo B. Todos estos son insertos no ISO, lo que significa simplemente que su geometría no se ajusta a ninguna forma de inserto general y codificable por el estándar internacional para clasificar los tipos de insertos para corte de metal.

También es importante anotar que ambos tipos se describen como “soluciones de torneado en todas las direcciones”. En otras palabras, cada tipo puede cortar convencionalmente desde el extremo de la parte hacia el mandril, como en un eje, asegurado con un contrapunto. Cada tipo también puede cortar convencionalmente en un hombro o en una cara, moviéndose desde la periferia de la parte hacia el centro (para abajo).

Lo que es nuevo es que cada tipo de inserto también puede cortar en la dirección opuesta, es decir, entrando a la parte en el mandril y retirando material a medida que viaja hacia el extremo del eje mientras la nariz del inserto aún está enfrentada al mandril (de hecho, mantener esta orientación es lo que hace que la operación aparezca hacia atrás o estar yendo en reversa).

De la misma forma, para un hombro, la cara de una brida o una característica “vertical” similar, cada tipo de inserto puede cortar para arriba alejándose del centro de la parte. La nariz del inserto continúa enfrentando el mandril en la misma dirección, cuando va para abajo en el torneado convencional, pero esto no parece tan extraño como en el modo de corte horizontal/longitudinal hacia atrás.

Gracias a que los insertos CoroTurn Prime pueden cortar en todas las direcciones, cambiar de desbaste a acabado, por ejemplo, no requiere un cambio de herramienta.

Hasta cierto punto, el potencial de esta tecnología de torneado se libera mediante un movimiento controlado con precisión comandado por el programa CNC. El soporte de Mastercam para este método automatiza esta capacidad de programación esencial. Sandvik Coromant también ofrece un generador de códigos genérico.

En su lugar, cambia la dirección del corte. Y debido a que la dirección de corte puede cambiar, la herramienta no tiene que retraerse de la superficie de la pieza de trabajo y regresar a su punto de inicio en el aire para comenzar otra pasada. Bajo ciertas condiciones, los insertos pueden literalmente cortar hacia atrás y hacia adelante, o hacia arriba y hacia abajo en pasadas consecutivas (por supuesto, tenga presente que cada vez los parámetros de corte deben cambiar para ajustarse a la nueva dirección de corte).

Lo que pasa cuando un inserto CoroTurn Prime corta hacia atrás es más fácil de entender con el inserto tipo B. Al entrar a la pieza de trabajo en el mandril y retirar material a medida que viaja hacia el contrapunto, es posible aplicar un pequeño ángulo de entrada (30 grados para el tipo A; 25 para el B) y un alto ángulo de avance.

Este enfoque expande las fuerzas de corte y el calor de fricción sobre un área más grande de la superficie de corte del inserto, que es posible cortando convencionalmente. También crea virutas más delgadas y más anchas que no concentran el contacto de frotación (ni el calor resultante) en el radio de la nariz de la punta del inserto. Las virutas delgadas y anchas pueden controlarse por los surcos irregulares de la textura del rompevirutas, evitando así residuos metálicos en forma de largas bandas de material estrechamente rizado.

La compañía afirma que estas condiciones favorables de corte permiten que la aplicación se beneficie de una ventajosa relación entre parámetros de corte más agresivos para la productividad y una vida de herramienta prolongada y más predecible.

En otras palabras, una operación puede retirar más material más rápido o tener un inserto que dure más tiempo. Además, mientras que el corte convencional hacia un hombro puede provocar que el inserto represe las virutas en la esquina donde cambia el diámetro de la pieza de trabajo, con el PrimeTurning la acción de corte ocurre en una dirección, alejándose del hombro. Como resultado, no puede ocurrir un represamiento de virutas.

En la ilustración al principio de este artículo, usted puede notar que el inserto tipo B ofrece un perfil irregularmente en ángulo, de manera que, en cada lado del inserto, el filo de corte tiene un ángulo más amplio pasada la nariz, pero luego va convirtiéndose en un ángulo más estrecho hacia el centro del inserto.

Esto le da a la punta del inserto una clase de forma de pala distinta. Se dice que este diseño maximiza la resistencia de los filos de corte, y crea un efecto limpiador donde el radio de la nariz comienza a ampliarse.

En cortes de desbaste, cuando el objetivo principal es retirar material rápidamente, este efecto limpiador le da al material remanente una superficie suave, haciendo más eficientes los cortes de acabado.

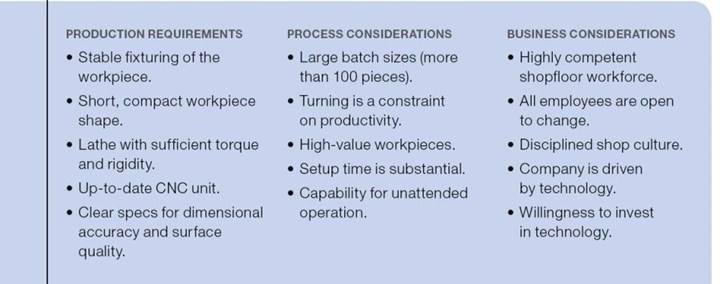

Esta tabla resume los requisitos de producción, las consideraciones de proceso y las consideraciones comerciales que tienen más probabilidades de atraer a los usuarios finales a la tecnología PrimeTurning.

Un mejor acabado superficial en el desbaste y más eficiencia en el acabado es un incremento de doble de productividad para la metodología PrimeTurning, dice la compañía. Cuando se corta convencionalmente, el radio en la nariz del inserto le permite desempeñarse más como un inserto de torneado estándar, aunque también con resultados convencionales.

El inserto tipo A, diseñado para desbaste de servicio liviano a medio, acabado y perfilado fino, representa una versión miniatura de la punta y la geometría del filo de corte, que se ve más fácil en el inserto más grande tipo B. Los beneficios de un ángulo de entrada más pequeño, ángulo de avance alto y forma de viruta manejable se disfrutan igual de bien con el inserto tipo A.

Sin embargo, aplicar exitosamente ambos tipos de insertos CoroTurn depende de ciertas matices críticos en la estrategia de corte del patrón de herramientas CNC. Una discusión de estos matices redondea una explicación básica de lo que estos estilos de insertos son capaces de hacer.

La programación no es una salida

En los últimos años, los desarrolladores de software CAM han dado técnicas sencillas para programar rutinas de fresado de alta eficiencia para bolsillos y perfiles. Desde un comienzo, los desarrolladores de Sandvik Coromant se dieron cuenta, durante las pruebas de este nuevo concepto de torneado, que programar los movimientos requeridos para el torneado en todas las direcciones sería un reto.

Ellos también reconocieron que la optimización de este nuevo proceso con capacidad CAM avanzada era una oportunidad para obtener beneficios no tan distintos a los recientes avances de programación, como las técnicas de carga de viruta constante para el fresado.

“Hasta ahora, las utilidades de torneado y los paquetes CAM no daban solución para los cambios direccionales requeridos para el PrimeTurning”, dice Ericksson.

“Este proceso también requiere provisiones para los ángulos de entrada y avance, así como crear patrones de herramientas para girar suavemente en la pieza de trabajo y luego subir apropiadamente hasta alcanzar las altas velocidades, avances y profundidades de corte que le dan al PrimeTurning su potencial”.

En 2016, Sandvik Coromant invitó a CNC Software, desarrolladores del software CAD/CAM Mastercam, para ser socios en el desarrollo del software de programación que adecuara los requerimientos del PrimeTurning. Según el Director de Producto de Mastercam, Dave Boucher, se esperaba que la experiencia de su compañía con las características de Torneado Dinámico y Movimiento Dinámico del software, las cuales involucran movimientos del cortador no intuitivos, fuera útil en el novedoso pensamiento que necesitaba el PrimeTurning.

Para ser honestos, Sandvik Coromant dejará disponible la tecnología de este proceso a todos los desarrolladores CAD/CAM interesados y ya está ofreciendo su propio Generador de Código PrimeTurning. Este es una utilidad de software dedicado que soporta el proceso, generando un código ISO genérico compatible con máquinas CNC que aceptan este formato de entrada.

Está disponible como una aplicación basada en la nube a través de una suscripción anual. Dicho esto, está disponible un nuevo conjunto de estrategias de torneado de Mastercam para soportar este proceso, ahora como parte del lanzamiento de Mastercam 2018 (por acuerdo, Mastercam tiene un derecho exclusivo para usar esta tecnología hasta noviembre 1° de 2017). Debido a que estas estrategias probablemente indican cómo seguirán otros desarrolladores de software CAM, entender las visiones y enfoques de Mastercam es úti.

Por ejemplo, la capacidad automatizada es esencial. Cuando el usuario abre la ventana de propiedades del PrimeTurning, unas pestañas solicitan ingresar todos los valores requeridos, además de las selecciones y opciones para el patrón de herramienta a generar.

Por ejemplo, la selección de la estrategia está basada en la forma de la parte. Para partes tipo eje, el programador seguramente escoge “horizontal”. Para tornear una brida, el “vertical” sería el apropiado.

Cada selección de estrategia trae el diagrama correspondiente de los movimientos del cortador, junto con cajas para ingresar valores para las variables asociadas. Al usar estas entradas, el software hace automáticamente todos los cálculos y la generación del patrón de herramientas necesario para aplicar esta metodología de torneado.

Por ejemplo, cuando el inserto CoroTurn Prime avanza en la parte en el mandril, su entrada debe incluir una tasa de avance reducida y un ligero arco en el patrón de herramienta, donde engancha la pieza de trabajo a la profundidad correcta para cortar longitudinalmente (hacia atrás, es decir, hacia el contrapunto). Esto permite que el inserto agarre el material suavemente, y luego suba a las velocidades y avances completos. El movimiento preciso es evidente en la imagen de Mastercam al principio de este artículo.

Todas las estrategias Mastercam siguen las reglas establecidas por Sandvik Coromant para el proceso PrimeTurning. Los valores iniciales para las variables relacionadas con cada tipo de inserto y la estrategia de corte se rellenan previamente con las recomendaciones del fabricante de la herramienta de corte.

Estos valores son adecuados para los materiales de piezas de trabajo que más probablemente sean candidatos para la metodología PrimeTurning. Estos incluyen aceros ISO P, aceros inoxidables ISO M y súper-aleaciones resistentes al calor ISO S. Estas reglas también permiten, según sea la estrategia seleccionada y los valores ingresados, que el software reconozca cuándo son más apropiadas las rutinas de torneado convencionales en la “dirección normal”, en lugar del enfoque del PrimeTurning.

“Toda la intención del soporte de Mastercam a PrimeTurning es simplificar la aplicación de la metodología y ayudar a los usuarios para obtener una ganancia del 50 al 80 por ciento en las tasas de remoción de metal y duplicar la vida de la herramienta, que es el potencial de este proceso”, dice Boucher.

Los usuarios finales dan un giro

Sandvik Coromant ha sido claro en decir que el PrimeTurning “no es para todo el mundo”. Aunque la compañía ve una amplia expansión de aplicaciones en el futuro, la metodología actual y los tipos de insertos dedicados serán más atractivos para una clase particular de usuarios. La tabla en la presentación, al principio de este artículo, resume las condiciones que inducirán a esos potenciales usuarios a aplicar esta metodología.

“Los fabricantes de grandes lotes son quienes probablemente vean los mayores ahorros en costo por parte, especialmente si el torneado es un cuello de botella en la producción”, dice Ericksson. “El método requiere componentes estables y un alistamiento rígido debido a las mayores fuerzas radiales. Esto significa que el torneado convencional puede seguir siendo apropiado para las porciones de componentes esbeltos propensos a la vibración”.

Y añade que el PrimeTurning está mejor adaptado para piezas de trabajo y ejes cortos y compactos, para los cuales está disponible un contrapunto. Es una buena elección para producción en masa, así como para componentes que requieren frecuentes alistamientos y cambios de herramienta. Ericksson también espera que inicialmente se aplique a piezas de trabajo costosas o de alto valor.

No todas las aplicaciones son adecuadas para PrimeTurning. Se espera que la producción en grandes lotes de piezas de trabajo sujetas rígidamente como esta sea la aplicación más atractiva para los usuarios iniciales.

Ericksson enfatiza en que los usuarios deben estar comprometidos con la metodología PrimeTurning como un sistema multifacético que debería implementarse en su totalidad. De otra forma, es menos probable lograr los beneficios totales, afirma él. “El perfil de un usuario de PrimeTurning está emergiendo como un taller que es altamente competente en aplicaciones existentes, está abierto al cambio y a nuevas ideas, tiene una cultura instalada de disciplina en el taller y desea invertir en tecnología”.

Este último punto merece una anotación adicional. Los insertos CoroTurn Prime se ofrecen a un precio superior, aunque los retornos anticipados les dan un valor excepcional, opina Ericksson. Además de estos insertos dedicados, también se requieren portaherramientas especiales.

Por el momento, la compañía ofrece 52 variantes de estilos de portaherramientas que aceptan los insertos estilos A o B, incluidos los estilos Coromant Capto, CoroTurn QS y vástago cuadrado. Los sujetadores para insertos tipo A tienen una interfaz de bloqueo estilo TR para la estabilidad. Los sujetadores para los insertos tipo B tienen un asiento para la punta, protegido con laminilla para mayor resistencia.

Los portaherramientas para los insertos CoroTurn Prime tienen múltiples orificios para dirigir refrigerante alimentado internamente hacia los filos de corte. Estos chorros de alta presión están diseñados para ayudar a controlar el calor y ayudar en la evacuación de virutas, dice la compañía.

La aplicación de refrigerante es esencialmente importante para el inserto tipo A, porque la punta en cada esquina no es tan masiva como el tipo B, de modo que su capacidad para absorber calor y resistir el desgaste es un poco menor. Por esta razón, los sujetadores de insertos tipo A tienen un chorro de refrigerante dirigido a la parte superior del inserto, así como a dos de sus lados.

La inversión de un usuario en toda esta metodología puede justificarse con los resultados, explica Ericksson. Por ejemplo, indica que, por adoptar este concepto de torneado, las ganancias en la productividad general pueden permitirle a un taller de producción posponer una inversión en una nueva máquina-herramienta si se prevé un incremento en capacidad.

¿La industria alcanzó otro nivel?

Puede discutirse que, en años recientes, las ganancias de productividad en las operaciones de torneado en tornos CNC no han visto el mismo nivel de avance que el que se ha experimentado en las operaciones de fresado en centros de mecanizado CNC. Esto parece atribuirse al hecho que el torneado involucra principalmente un proceso de “un solo punto”.

En la mayoría de casos, sólo un filo de corte de la herramienta de torneado está retirando material en el torno de una sola pieza de trabajo a la vez, mientras que el fresado usualmente involucra herramientas de corte con múltiples filos, como las herramientas redondas multiflauta o cabezales de fresado con múltiples insertos.

Los centros de mecanizado también se han beneficiado de opciones como cambios rápidos de pallet y alistamientos para múltiples partes en fijaciones de pedestal en máquinas horizontales.

La combinación del torneado con otros procesos de mecanizado en máquinas torno-fresadoras o multipropósito ha sido una fuente significativa de eficiencia general en la fabricación de partes, pero las tasas de remoción de metal en las porciones de torneado de un programa de parte para tales equipos han permanecido relativamente sin cambios.

Ericksson cree que el PrimeTurning es una ruptura significativa del status quo en las tasas de remoción de metal para el torneado. “La reacción inicial de los usuarios que probaron esta tecnología indica que la proyección de 50 un por ciento de ganancia en productividad será un factor de cambio en el juego para la mayoría de operaciones de torneado. La adopción de este enfoque no está libre de retos, pero la motivación para hacerlo es poderosa”, dice él.

Sin embargo, y más importante aún, es lo que él predice que será una secuencia de nuevos desarrollos en la tecnología de torneado. “El PrimeTurning enfatiza la sinergia entre la capacidad del herramental, la capacidad del mecanizado, la capacidad de la programación e incluso la capacidad de la fuerza de trabajo”, dice él. Y añade que una vez los diseñadores de máquina, los fabricantes de herramientas de corte, desarrolladores de software e ingenieros de aplicaciones de usuario final, comiencen a abrir sus mentes a las nuevas posibilidades, se esperan innovaciones sorprendentes.

Ericksson indica que el entorno que se conecta digitalmente, que está emergiendo en talleres y plantas alrededor del mundo debido al incremento del Internet Industrial de las Cosas y a iniciativas como la Industria 4.0, acelerará y amplificará el efecto de estos cambios. Mientras tanto, dice que Sandvik Coromant tiene un plan de proyectos para expandir el concepto del PrimeTurning con insertos adicionales CoroTurn Prime. “Nosotros creemos que nuestra actual oferta sólo toca la superficie de las posibilidades del torneado en todas las direcciones”.

Las patentes mundiales del concepto de PrimeTurning y su tecnología se esperan finalizar a mediados de 2018.

CONTENIDO RELACIONADO

-

Crean primer corazón artificial hecho en México

Vitalmex, empresa que ofrece soluciones integradas durante procedimientos quirúrgicos, ha creado el primer corazón artificial hecho en México, Vitacor, que fue desarrollado por completo con el software NX de Siemens PLM Software.

-

COVID-19: Proveedor metalmecánico en México fabrica mascarilla en tiempo récord

Langer México hizo una mascarilla protectora reutilizable en tiempo récord, utilizando el software CAD adecuado, además de máquinas de 5 ejes de alto rendimiento y electroerosionadoras de ultra-alta velocidad.

-

Siete claves sobre el Internet de las Cosas y la Industria 4.0

Cuando todas las máquinas y herramientas estén conectadas con todo lo demás en el taller, la manufactura tendrá un aspecto muy diferente.