Como ahora adquirir un centro de mecanizado de cinco ejes no es una opción por el monto de la inversión requerida, los hermanos Ayala buscaron una alternativa. De ahí surgió el bloque multiposiciones con el que han obtenido nueve posiciones indexadas y con cambio de posición a posición de máximo un minuto.

Evolución es un nombre que le cae bien a la empresa Evolución en Moldes. Luego de dos años volví a visitar a este fabricante de moldes ubicado en San Luis Potosí.

Muchos cambios ha implementado el taller para mejorar sus procesos y la calidad de sus productos.

Contenido destacado

En esta ocasión, el punto focal de este reporte es la manera como sus propietarios, Manuel y Jorge Ayala, adaptaron e implementaron un sistema de sujeción para una electroerosionadora de penetración y un centro de mecanizado de tres ejes.

Desde hace 37 años esta compañía se ha dedicado a la fabricación y reparación de moldes de soplado e inyección de plástico, enfocada en solucionar problemas de productividad, desde el desarrollo del diseño del producto hasta su lanzamiento en manufactura.

La mentalidad de los operarios los hizo reflexionar

Los hermanos Ayala observaron que las nuevas generaciones de operarios que trabajan en su taller tienen más interés por desarrollar proyectos e involucrarse con la tecnología en temas de medios digitales, diseño y computadoras, que en estar pendientes de los indicadores de una máquina o de ajustar piezas o herramientas en un proyecto. Necesitaban encontrar algo que los motivara más.

“A los nuevos operadores, con mentalidades jóvenes, no les gusta mucho ensuciarse las manos, pero se emocionan de ver que salen cosas limpias y bonitas de su trabajo. Se motivan mucho cuando ven que se hacen piezas de un alcance distinto, con una precisión muy lograble y que pueden medir sus resultados pronto y palpablemente bien”.

“Eso hace que los operadores tengan un mayor nivel de motivación y apego al trabajo, que cuando les enseñábamos a lo largo de los años a alinear con aciertos y errores, y son más los errores que los aciertos. Eso conduce a la frustración por el hecho de no lograr pronto una alineación, un escuadre rápido, fundamentales en este negocio de los moldes”, afirma Jorge Ayala.

Una de las soluciones fue, técnicamente, quitarles la responsabilidad de la habilidad manual con nuevas tecnologías.

El proyecto y la solución

Evolución en Moldes necesitaba mecanizar piezas en muchas posiciones, y el 80 % de sus KPI de fallas de calidad se encontraba cuando hacían la segunda, tercera o cuarta operación, y la pieza que trabajaban se echaba a perder. La razón: no apretaban o no palpaban bien.

Sayuri Chávez, gerente general de Caos Tecnología CNC, les ayuda a conocer los productos de Schunk y luego a seleccionar los equipos que aplican para el proyecto que tienen en mente.

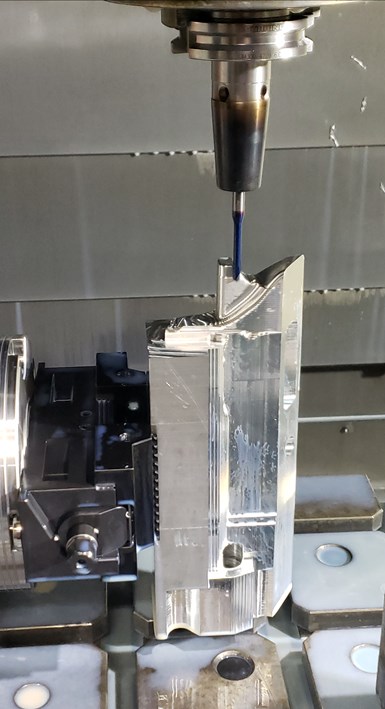

El ingeniero Manuel Ayala ideó un bloque de posiciones múltiples (nueve posiciones) con los chucks Vero-S, de Schunk, que tienen la capacidad de alojar muchas gamas de prensas. El taller adquirió dos prensas para su proyecto: una de 65 y otra de 125 milímetros.

El ingeniero Manuel Ayala ideó un bloque de posiciones múltiples (nueve) con los chucks Vero-S de Schunk, que tienen la capacidad de alojar muchas gamas de prensas. El taller adquirió dos prensas para su proyecto: una de 65 y otra de 125 milímetros.

¿Qué ganaron con esto? “Primero, productividad. Se pone el material sobre la prensa y se sujeta con un tornillo. Lo agregamos a las prensas y las grabamos con el torque máximo recomendado por la marca. Desde ahí el ‘apriétalo bien’ ya no es subjetivo: aprietas contra el torque. Y la prensa va a dar la sujeción para la que está diseñada. Esa sujeción nos garantiza un mecanizado sin que se mueva la pieza. Otra ventaja: nuestra posición cero no es en la pieza, sino en el chuck, que está modelado, y el CAM está prendido en todas las posiciones de mecanizado, como cuando programas un cinco ejes. De esa manera, podemos cambiar de posición a posición, con un tiempo promedio de un minuto, que incluye presurizar el chuck, quitar la pieza, limpiarla, ponerla en la siguiente posición, verificar la hoja de programa y correr el siguiente programa. Ya no se vuelven a palpar herramientas, no se tiene que alinear ni asegurarse del tornillo”, explica el ingeniero Manuel Ayala.

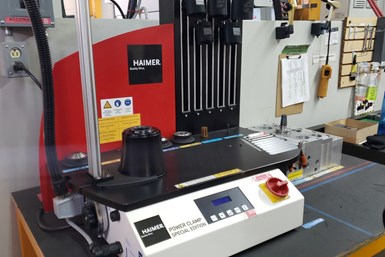

Los hermanos Ayala optaron por comprar un sistema de sujeción térmico de la compañía Haimer, que además de tener mayor fuerza de sujeción, pesa menos. En consecuencia, disminuyeron los problemas en el balanceo y obtuvieron de inmediato una mejora en los acabados y las precisiones.

Entonces, ¿qué ventajas adicionales obtuvieron con este dispositivo? Si están haciendo diferentes piezas, pueden quitarla, poner otra pieza, correr el siguiente programa y medir la pieza con toda calma y en una posición muy cómoda.

“Cuando mides en máquina estás en una posición muy incómoda. Incluso las precisiones no son muy buenas. Entonces, quitas la pieza y la mides en una posición cómoda. Si no está bien, regresa con el programador, se ajustan los programas y se vuelve a poner la pieza para corregir las dimensiones que no estén bien. ¿En qué nos ayuda esto? La máquina trabaja más tiempo”, dice Manuel Ayala.

Evolución en Moldes durante muchos años ha monitoreado la ocupación de sus máquinas, y en centros de mecanizado registraba el 30 % de máquina prendida contra husillo prendido. Eso significa que usaban solo el 30 %; este nuevo dispositivo les brindó la posibilidad de usar más las máquinas.

Pero en el proceso no todo era montaje, también estaba la espera del programa. Y el principal problema era que empezaban a montar la pieza con el programa en la mano. ¿Por qué? Porque cuando estaban listos para montar la pieza el programador no había dicho hacia dónde se debía correr.

Así las cosas, debían esperar a que el programador entregara el programa para ellos montar la pieza en la posición indicada. Ahora, con los chucks Vero-S tienen la posibilidad de que, si no la montan como era, tardan un minuto en volver a montar la pieza. Esa fue la mejora más importante que obtuvieron.

Los sujetadores también fueron parte clave de la mejora

Otra parte del proyecto de mejora en la fabricación de los componentes para moldes que se producen en el taller es que cambiaron los sujetadores hidráulicos por unos térmicos.

Habían identificado que los holders hidráulicos, después de dos años de uso, empezaban a perder el balanceo. Entonces optaron por comprar un sistema de sujeción térmico de la compañía Haimer, que además de tener mayor fuerza de sujeción, pesa menos. En consecuencia, se redujeron los problemas en el balanceo y obtuvieron de inmediato una mejora en los acabados y las precisiones.

¿Qué ventajas lograron? “La fuerza de sujeción de la herramienta es mayor y el peso del holder es menor. Si tenemos menos peso (usamos el tope de las velocidades de las máquinas para buscar los acabados), la herramienta pesa menos y los problemas se reducen. Encontramos mejores acabados y mayores precisiones al migrar de sujetadores hidráulicos a sujetadores térmicos”, comenta Manuel Ayala.

Esto solucionó gran parte de los problemas mecanizando. Sin embargo, persistían, aunque en menor grado, las dificultades de dimensiones, para lo cual adquirieron un tool setter de la empresa Zoller, que les sirvió para subir las herramientas a la máquina ya seteadas, y también para revisar los diámetros y radios verdaderos, que pueden llegar a variar contra catálogo en errores de tangencia en los afilados, y su vez generar malos acabados cuando la herramienta corta en determinada área.

“El éxito de poder fabricar un producto de alta calidad es medir y solucionar. Ahora lo hemos solucionado en la parte de sujeción y posición de la pieza, además de la sujeción y del seteo de la herramienta”, dice Manuel Ayala.

Puesta a punto de las herramientas

El siguiente inconveniente que se les presentaba era la puesta a punto de las herramientas, que les consumía gran parte del proceso. “Si voy a meter una pieza que requiere diez herramientas, el setear esas herramientas me puede tomar una hora. Pero si las seteo afuera, simplemente cuelgo mis herramientas y en 15 minutos estoy de regreso”, dice Manuel Ayala.

¿Qué más consiguieron al configurar las herramientas fuera de máquina? Ahora pueden verificar los radios y los diámetros verdaderos, y la condición de afilado de la herramienta.

“Encuentras los errores de tangencias. Un error de tangencia en una herramienta te va a causar un mal acabado de la pieza en una sección. Muchas veces no teníamos idea de por qué un sector del mecanizado estaba mal, y era porque la herramienta estaba mal. ¿Por qué, si hacíamos todo para que la pieza quedara correctamente, a la hora de ensamblar el molde teníamos sobremateriales? No encontrábamos de dónde venía el problema. Y es que no teníamos con qué medirlo”, explica Manuel Ayala.

Para solucionar el seteo de las herramientas adquirieron una CMM que permite configurar las herramientas fuera de máquina. Ahora pueden verificar los radios y los diámetros verdaderos, y la condición de afilado de la herramienta.

Para cerrar este círculo vicioso adquirieron una CMM en la que pueden identificar dónde tienen diferencias en las medidas que quieren conseguir. “Principalmente, en las dimensiones tridimensionales es muy complicado medir. Tienes que medir y resolver. Entonces, mides, encuentras de dónde viene la falla y resuelves. O sea, no hay un instrumento convencional con el que puedas medirlo, pero con una CMM sí puedes medirlo e identificar qué partes de la cavidad no cumplen. Y rastrear de dónde viene ese fallo: herramienta, programación, estrategia en la programación, sujeción o alguna otra causa”, dice Manuel Ayala.

¿Dónde aplican el dispositivo multiposicional?

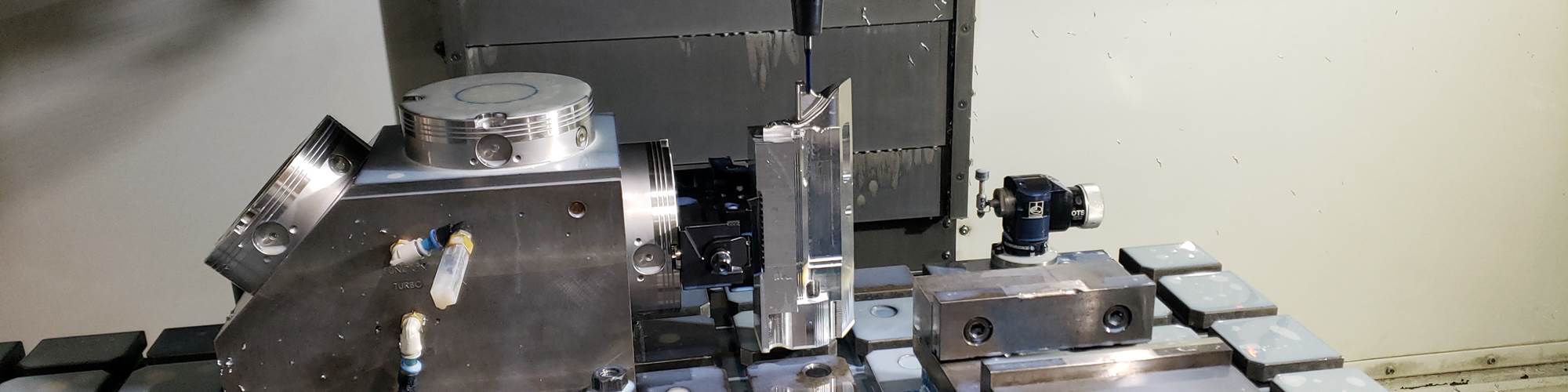

Evolución en Moldes utiliza el dispositivo multiposiciones en un centro mecanizado y en una electroerosionadora de penetración. Es la primera vez que una empresa mexicana utiliza el Vero-S, de Schunk, en una máquina electroerosionadora.

“En nuestros electrodos también usamos otro sistema, que es Erowa. Si en ingeniería hago coincidir tanto los zero points como los de Erowa, sencillamente cambio la pieza, que está sujeta en un chuck, la cambio a la electroerosionadora y puedo hacer mi programación de erosión consecutiva. Entonces, los ceros que ya obtuve mecanizando, son los ceros que voy a tener erosionando, tanto de electrodo como de pieza. Eso quiere decir que pongo los electrodos en el robot de la erosionadora, hago setup cero sobre el zero point y todo el tiempo se va a ir a la posición de erosión correcta. De esa manera, no se necesita una persona dedicada las ocho horas de su turno a ver cómo lo hace la máquina. Si todos los electrodos se van a tardar 10 a 15 horas, que la máquina trabaje sola y que el operador pueda atender otras actividades”, explica el ingeniero Jorge Ayala.

Convirtiendo un centro de maquinado de tres a cinco ejes

Con información y experiencias de los fabricantes de moldes y herramentales, Evolución en Moldes vio que las máquinas de cinco ejes son mucho más rápidas que las de tres ejes y que disminuyen los errores al mecanizar en diferentes posiciones, además de que reducen los tiempos de maquinado y el costo de herramientas.

Como ahora adquirir un centro de maquinado de cinco ejes no es una opción por el monto de la inversión requerida, los hermanos Ayala buscaron una alternativa. De ahí surgió el bloque multiposiciones, diseñado por Manuel Ayala, con el que han obtenido nueve posiciones indexadas y con cambio de posición a posición de máximo un minuto.

Manuel Ayala Baca y su hijo Manuel, segunda y tercera generación de una empresa familiar fundada en 1985 en San Luis Potosí.

“El futuro, definitivamente, es el mecanizado en cinco ejes por ser mucho más productivo y hace más difícil que cometas errores. Ahora no tenemos un cinco ejes y pasarnos a esa tecnología nos va a tomar algún tiempo. Pero vemos la necesidad del cinco ejes porque mecanizamos con posiciones múltiples todo el tiempo. Este dispositivo Vero-S nos da nueve posiciones para pasar de indexar a mecanizar. Esas nueve posiciones ya vimos que nos resuelven en gran medida el trabajo de piezas pequeñas. Tenemos que proyectarlo para piezas más grandes, que será la siguiente etapa”, explica Manuel Ayala.

Como cada vez los moldes son más complejos, la demanda de precisión y complejidad por parte de los clientes es aún más exigente. “Eso nos obliga a tener multiposiciones y precisiones en cada una de las piezas que fabricamos. La necesidad ya existe. No tenemos el cinco ejes, pero sí los clientes, el mercado, el ingenio, y con recursos como los Vero-S hemos logrado acercarnos al resultado de un cinco ejes. Por el momento, necesitamos resolverles a nuestros clientes la necesidad de precisión y entrega oportuna de sus productos”, afirma Jorge Ayala.

En la actualidad el taller utiliza el dispositivo Vero-S en una máquina Haas, una Makino y en una electroerosionadora. “La idea es que el total de nuestras máquinas tengan sujeciones rápidas para minimizar los tiempos y las estrategias de montaje, además de la intercambiabilidad entre máquinas. También parte del proyecto es que la pieza, que todavía está en su mordaza o en sus dispositivos Vero-S, la podamos trasladar a otra máquina. Porque si está trabajando en una, en la otra también puede trabajar”.

La industria ha evolucionado y los productos plásticos demandan más mecanismos y complejidad. “Hablamos de la industria automotriz como primer target de complejidad. Es innegable lo que se le exige hoy a una pieza plástica con respecto a lo que era antes. Creo que el automóvil ya tiene contados los tornillos que ocupa y todo lo demás son mecanismos de las piezas que se ensamblan, se adosan y se fijan sin necesidad de fasteners ni tornillos. Eso obliga a que los mecanismos internos de los moldes sean más complejos. También esa exigencia se ve en la industria médica y en la producción de tapas. Las tapas que vemos hoy con la pandemia, el uso de geles, aspersores y demás productos de higiene, ocupan mecanismos cada vez más complejos. Si queremos trabajar en moldes, tenemos que estar a la altura, con la precisión y la complejidad de la industria. Productos que se inyectaron hace cinco años ya son obsoletos. Hoy se producen moldes nuevos para productos nuevos porque van a competir contra los que vienen”, concluye el ingeniero Jorge Ayala.

En busca de un aumento de la productividad

La principal causa del retrabajo monitoreado en los KPI de Evolución en Moldes, era que las piezas se movían ocasionalmente por aprietes insuficientes.

En los cambios de posición de las piezas mecanizadas ocurren muchos errores de palpado. La principal causa del retrabajo, monitoreado en los KPI de Evolución en Moldes, es que las piezas se movían ocasionalmente por aprietes insuficientes.

Al analizar la problemática, buscaron un equipo que disminuyera la dependencia e intervención de los operarios en la sujeción y puesta a punto de la pieza de trabajo. Encontraron una solución con un sistema de sujeción rápida y confiable mediante los chucks Vero-S, de Schunk, que les permitió sujetar con una variedad de prensas o directamente la pieza cuando el tamaño lo permitía.

Para una sujeción confiable optaron por prensas de calidad de Schunk, que graban con el torque correcto para un mejor desempeño y que solo se utilizan con un torquímetro.

Estos eran los principales problemas que presentaba el taller de Evolución en Moldes para la realizar un mecanizado eficiente:

- Las máquinas tenían un reporte de máquina prendida contra husillo, cortando solo un 30 %.

- Los tiempos de montaje de las prensas, escuadras y piezas eran demasiado largos: 20, 30 minutos o más.

- La nueva generación de operarios no cuenta con las habilidades manuales y no se interesa en desarrollarlas.

- No se encontraban las causas de las diferencias geométricas de las piezas mecanizadas, lo que generaba mucho tiempo de ajuste en el ensamble de los moldes.

CONTENIDO RELACIONADO

-

La industria automotriz mexicana de cara al 2018

El sector permanece sano y en crecimiento. La gran expectativa de este año es el resultado de las renegociaciones del TLCAN con respecto a las reglas de origen en los automóviles.

-

Manufactura de línea blanca: desarrollo de una red de proveeduría nacional

México es el quinto fabricante de electrodomésticos en el mundo. La pandemia ha generado más oportunidades para empresas del sector que buscan proveedores en México y se espera un crecimiento hasta de 20 % para finales de año.

-

COVID-19: Proveedor metalmecánico en México fabrica mascarilla en tiempo récord

Langer México hizo una mascarilla protectora reutilizable en tiempo récord, utilizando el software CAD adecuado, además de máquinas de 5 ejes de alto rendimiento y electroerosionadoras de ultra-alta velocidad.

.jpg;width=70;height=70;mode=crop)