Mecanizado de componentes críticos para grúas

Al invertir en un nuevo centro de mecanizado horizontal con un cabezal de dos ejes y un almacén de pallets de seis estaciones, este fabricante de grúas produce componentes críticos para brazos telescópicos en un solo alistamiento y en operación desatendida.

Cuando este fabricante de grúas de servicio pesado usadas en construcción decidió actualizar la mandrinadora horizontal independiente y de doble pallet que estaba usando para mecanizar componentes para brazos, tenía objetivos muy específicos en mente. Quería reducir alistamientos, incrementar tiempo útil de máquina usando automatización e introducir la manufactura desatendida en su operación (algo que nunca antes había intentado). Colaborando con el representante local de un fabricante de máquinas-herramienta con base en Alemania, logró todo esto y más, incluida la adición de nuevos números de parte a los más de 150 que ya había planeado ejecutar en la máquina.

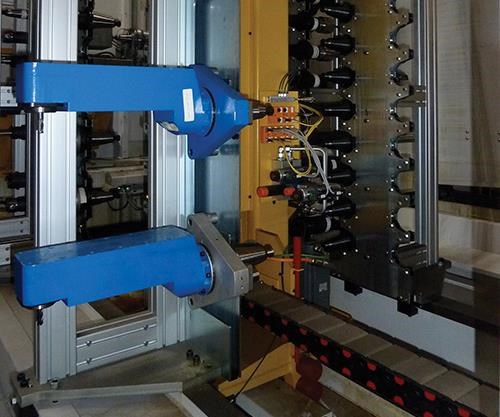

El sistema que compró este OEM de grúas está basado en una plataforma de máquina horizontal y combina una gran variedad de tecnologías para lograr estos objetivos.

Contenido destacado

Estas incluyen un cabezal de dos ejes que puede aproximarse a las partes montadas hasta en cinco caras de un tombstone, desde posiciones verticales, horizontales y angulares en un solo alistamiento; un almacén de pallets de seis estaciones que permite a los empleados cargar nuevas piezas de trabajo en múltiples tombstones mientas la máquina está cortando otras partes; y un sistema dedicado de alta presión para entrega de refrigerante y enfriamiento que permite maximizar los beneficios del nuevo herramental modular que descubrió la compañía. También permite a la compañía la oportunidad de vender su vieja máquina, liberando valioso espacio en suelo para traer potencialmente algunos trabajos subcontratados de vuelta a casa.

Tiempos de producción del brazo

Link-Belt Construction Equipment Co. emplea alrededor de 700 trabajadores en sus instalaciones de 500.000 pies cuadrados en Lexington, Kentucky. Fabrica componentes de grúas móviles en siete categorías, con diversidad de modelos en cada una. La división en la que se enfocó la mejora mecaniza componentes críticos para cinco de sus categorías de equipos, incluidos el cabezal en la punta de la estructura del brazo y la sub-estructura posterior, o “sub”, en el otro extremo, la cual soporta una porción sustancial del peso del brazo y su carga.

Según Tim Conway, especialista de producción en Link-Belt, aunque la mandrinadora horizontal que había usado durante tanto tiempo para mecanizar estas partes aún estaba operacional, también era extremadamente lenta, y sus problemas de mantenimiento estaban aumentando. Además, su productividad estaba limitada por su diseño de doble pallet. La máquina estaba ociosa cuando los empleados descargaban partes terminadas del plato angular y luego cargaban cuatro piezas de trabajo nuevas en él, piezas que requerían dos alistamientos y dos programas de parte separados cada uno.

La investigación llevó a la compañía al fabricante de máquinas-herramienta Burkhardt+Weber (BW) LLC, el cual hace parte de Indústrias Romi S.A. de Brasil y tiene una oficina en EE.UU. en Erlanger, Kentucky, al sur de Cincinnati, Ohio, y a menos de 100 millas de Lexington. Theodor Sprenger, gerente regional de BW, visitó Link-Belt para conocer de la compañía y sus necesidades de producción. Las preguntas para las cuales él vio respuesta incluían si la máquina estaba produciendo una sola parte o una familia de partes (familia), el tamaño y dimensiones de las partes (rectangular, y generalmente no mayores a 2 pies de ancho por 5 pies de alto), el volumen de producción (alto), y los materiales que estaban siendo mecanizados (acero).

Después de varios meses de discusión, cotizaciones de diferentes máquinas y configuraciones, y una visita del personal de Link-Belt a las instalaciones de manufactura de BW en Alemania, la compañía se decidió por una máquina BW MCX 1200 HVP con un cabezal de dos ejes y un almacén de pallets de seis estaciones. Link-Belt apalanca una gran variedad de las características de este sistema para su ventaja, incluido:

Cabezal de dos ejes. El “HVP” en el nombre del modelo de la máquina se refiere a “horizontal, vertical y posicionamiento”. La capacidad de aproximarse a las piezas de trabajo desde una gran variedad de posiciones angulares permite a la compañía mecanizar múltiples lados de partes fijadas a tombstones, para completar partes en un solo alistamiento.

En algunos casos, el taller es capaz de fijar cinco piezas de trabajo en un solo tombstone, uno en cada uno de las cuatro caras verticales del tombstone y uno en la cara horizontal superior. Mientras que la fijación fue diseñada por Link-Belt y subcontratada a un especialista externo, él mecanizó sus propios tombstones y tiene un total de nueve: seis pequeños tombstones que miden 32 pulgadas cuadradas por 58 pulgadas de alto, y tres versiones más grandes que son de 40 pulgadas cuadradas por 64.75 pulgadas de alto.

El señor Conway dice que el volumen de trabajo en el interior de la máquina es aproximadamente 95 pulgadas de diámetro y 72 pulgadas sobre la mesa, lo cual permite el mecanizado de la gama completa de componentes requeridos para el brazo. Su husillo entrega 55 hp y un torque con categoría de servicio pesado de 900 pies-libra.

Para la programación de la máquina, el gerente de ingeniería de producción Gary Gapp dice que la compañía ha encontrado el software Siemens NX PLM que sugirió BW por ser útil, especialmente porque la función de simulación de máquina en el software es capaz de identificar potenciales interferencias entre el husillo de la máquina, el portaherramientas o el cortador y la pieza de trabajo o los elementos de fijación. Link-Belt usa simulación en la primera parte de un nuevo trabajo para asegurarse que no habrá fallas. Esto le permite comenzar la producción más rápido que antes y con un mayor grado de confianza.

Tiempos más rápidos de ciclo. El MCX 1200 ofrece tasas de recorrido rápido de aproximadamente 65 m/min con una tasa de aceleración de 5 m/seg2. Esto reduce los tiempos totales de ciclo al reducir el tiempo requerido para movimientos de posición sin corte. Además, el sistema incluye un sistema de manejo de herramientas de alta capacidad con cambiador de herramientas que sostiene un máximo de 190 herramientas menores a 120mm y 17 herramientas mayores a 160mm. Puede ser extendido en campo para un máximo de 350 herramientas. Una ventaja de este sistema de cambio de herramientas es que la compañía puede cargar una gran variedad de herramientas duplicadas o “hermanas” que reemplazarán automáticamente una herramienta de corte fracturada si el ajuste de herramienta y la sonda de detección de roturas detectan una fractura o desgaste excesivo, lo cual es especialmente útil cuando se conduce el mecanizado sin luces. Otros beneficios incluyen la capacidad de reducir el inventario de herramental con herramientas estandarizadas.

Además, debido a que el cabezal de la máquina puede posicionarse en varios ángulos, es posible usar herramientas más largas para alcanzar áreas que eran difíciles de mecanizar en la fresadora anterior.

De hecho, esto llevó a Link-Belt a investigar en nueva tecnología de herramientas de corte más largas y comprar un sistema de cabeza intercambiable de la línea de herramental modular EH de Sandvik Coromant, que incluye cabezas de carburo sólido, cortadores indexables, cabezas de perforado, adaptadores de máquina integrados y diferentes vástagos. Trabaja particularmente bien con centros de mecanizado grandes tales como el MCX, porque ofrece un largo alcance, mientras retiene la rigidez para minimizar la vibración, así como la confiabilidad y la precisión gracias a la interfaz precisa entre las cabezas de herramienta y los vástagos.

El MCX también ofrece un sistema de refrigerante de 725-psi auto-contenido, que filtra, enfría y recircula el fluido de corte en la máquina. El señor Gapp dice que esto es preferible a colgarse del sistema de entrega de refrigerante a lo largo de la compañía, porque asegura que el refrigerante está limpio y las partículas no contaminan las partes móviles de la máquina.

También enfría el fluido, permitiendo el uso de herramental de alta velocidad a mayores tasas de avance. Como resultado, se han disminuido los tiempos de alistamiento y ciclo. El alistamiento y el mecanizado del cabezal del brazo, por ejemplo, requerían dos horas en la máquina vieja, pero el tiempo combinado se ha cortado a 40 minutos en el MCX. El refrigerante enfriado también estabiliza la pieza de trabajo, y la entrega a alta presión limpia las virutas del corte mientras que una inmersión sobre-cabeza limpia la parte y mantiene las virutas en el cerramiento en lugar de llevarlas fuera de la máquina cuando se descarga.

Producción desatendida. Link-Belt sabía que se beneficiaría del almacén de pallets de seis estaciones de MCX, porque los empleados podrían fijar nuevas piezas de trabajo en tombstones por fuera de la máquina, mientras ésta estaba cortando. Pero la compañía también encontró un beneficio colateral, en que podía cargar la máquina para operar un tercer turno desatendido, mientras que la máquina anterior operaba apenas dos turnos con personal.

Tener una máquina-herramienta que es “consciente”, como el señor Conway la describe, que verifica automáticamente las herramientas y reemplaza las que están desgastadas o fracturadas, por ejemplo, es crítica para el mecanizado seguro sin luces. El sondeo en máquina de las partes es parte de esta consciencia, permitiendo que el sistema de coordenadas de la máquina sea ajustado automáticamente para acomodarse a la posición actual de partes fijadas. Adicionalmente, los tiempos de alistamiento han sido reducidos de aproximadamente dos horas en la fresadora anterior a menos de 40 minutos en la MCX.

Aunque mucho se ha superado en el taller desde que la máquina está en vivo hace más de un año, se ha requerido la asistencia del fabricante algunas veces, como cuando una caída de energía provocó que se apagara la máquina y los operadores no estaban seguros del procedimiento adecuado para volverla a arrancar. El señor Conway dio a los técnicos de BW en Alemania una clave a la máquina, la cual, a pesar de la diferencia de tiempo entre los dos países, les permitió trabajar en ella toda la noche. A la mañana siguiente, la MCX estaba en línea y operando de nuevo.

A medida que la compañía ha afinado sus procesos de producción con la máquina, se ha encontrado en la posición de añadir nuevos números de parte. Otro proyecto que ha resultado de la experiencia de aprender y adaptarse a las muchas capacidades que entrega esta nueva tecnología involucra la colaboración entre los departamentos de ingeniería e TI de la compañía. Este equipo está desarrollando códigos de barras para que se adhieran a cada cara de los tombstones y puedan ser leídos por la máquina-herramienta de modo que pueda asignar automáticamente el programa de mecanizado adecuado.

Además, con los planes de vender la mandrinadora, la compañía se encuentra con posibles opciones tales como expandir sus operaciones de soldadura para traer a casa el trabajo que actualmente se está haciendo externamente. No es que la compañía esté perjudicada por espacio, pero el área que ahora toma la máquina vieja está inmediatamente al lado del departamento de soldadura existente, de modo que es una ubicación ideal para tal expansión.

CONTENIDO RELACIONADO

-

Inteligencia Artificial: El siguiente paso de la industria de la automatización

Una aplicación clave de la Inteligencia Artificial en la automatización industrial es el mantenimiento y la reparación predictiva.

-

Tres tendencias en robots industriales para 2020

La Federación Internacional de Robótica (IFR por sus siglas en inglés) resume las principales tendencias con las que se está innovando en el uso de robots en plantas de manufactura.

-

Los 10 países más automatizados del mundo, según la IFR

La densidad promedio de robots industriales en la industria manufacturera mundial alcanzó un récord mundial de 113 unidades por cada 10,000 empleados. Conozca cuáles son los países que lideran la carrera hacia la automatización.