Hyrsa Aerospace es una empresa ubicada en la ciudad de Querétaro, creada en 2013 para atender las necesidades del mercado de la industria aeroespacial mexicana. Sin embargo, al entender las necesidades actuales de la industria, la empresa se enfoca en productos de exportación, sobre todo hacia Estados Unidos de Norteamérica y Europa.

Si bien Hyrsa fue creada hace nueve años, es parte de un grupo empresarial familiar con más de cincuenta años de experiencia en el mercado metalmecánico y que va por la tercera generación. En la actualidad está dirigida por los hermanos Jerónimo Sánchez, director comercial, y Esteban Sánchez, director operativo.

Contenido destacado

El taller de Hyrsa se enfoca en hacer piezas para los sistemas de manejo de fluidos de cualquier tipo de aeronave: helicópteros, aviones ejecutivos, aviones de carga y equipo aeronáutico en general. En 2021, el 85 % de su producción fue para exportación y solo un 15 % de las ventas para el mercado nacional.

En Hyrsa se producen piezas del tipo bushings, spacers y conectores en general para la industria aeroespacial.

“En la actualidad, nuestro core está enfocado en piezas pequeñas, menores de 5 pulgadas y mayores de media pulgada, sobre todo en materiales templados o termorresistentes, como aleaciones de níquel o aceros inoxidables templados, que llevan procesos externos de apaciguado, recubiertos superficiales, pruebas no destructivas. No siempre nos hemos enfocado hacia los mismos materiales, pero sí en el sector de la industria aeronáutica de las piezas para Tiers 1: sistemas de aterrizaje y de control de vuelo, como los timones o los alerones. Incluso, tenemos piezas que van dentro de las turbinas y que llevan el manejo de aceite que se necesitan en esos componentes”, explica Jerónimo Sánchez.

¿Por qué el maquinado de componentes para la industria aeroespacial?

A Jerónimo Sánchez le gustan los retos y siempre busca nuevos proyectos que impliquen procesos complejos para la producción de partes de la industria aeroespacial:

“La parte crítica fue buscar industrias un poco más complejas de lo que ya hay a escala nacional para tener una diferenciación con la mayoría de las empresas que existen en México, las pymes y proveedores de OEM que están en la industria automotriz o el sector metalmecánico en general, siempre tratando de irnos hacia el punto de manufactura más complejo o de mayor valor agregado”.

En Hyrsa, la capacidad instalada y productiva se mide en la capacidad de minutos disponibles por día en las máquinas y qué tanto permanecen ocupadas con los contratos de los clientes actuales. Han estado muy enfocados en procesos de torno-fresado, 80 % de torneado y 20 % de fresado.

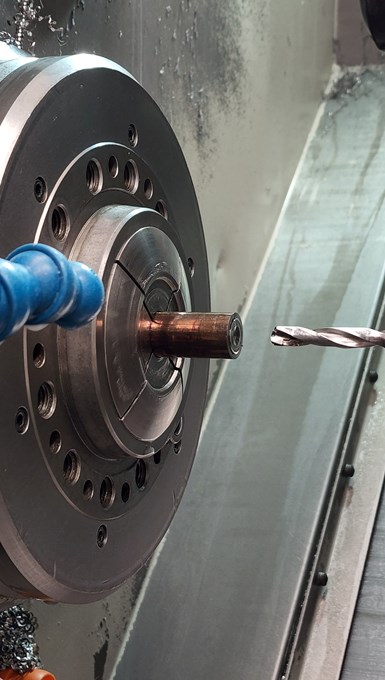

A finales de 2019 y comienzos de 2020 Hyrsa empezó a trabajar con las brocas de insertos indexables de Iscar, lo que generó un cambio radical en la durabilidad del rendimiento medio del 50 % en sus procesos de barrenado de los conectores para la industria aeroespacial.

Sin embargo, se les presentaba una dificultad con los procesos de barrenado porque debían hacer varios seteos y cambios de herramientas. Tenían claro que debían cambiar la manera de la puesta a punto de sus trabajos y necesitaban encontrar herramientas de corte más eficientes y con mayor tiempo de vida útil.

“Buscamos mejorar nuestros procesos de barrenado de todas las piezas. Por lo menos 95 % de nuestras piezas llevan un barreno en el centro de la pieza, tanto libre o corrido, como ciegos. Encontramos que Iscar era una de las empresas que traía mejor desarrollo en la parte de brocas con insertos en cuanto a tiempo de vida, reducción de tiempos y precisión del maquinado, sobre todo porque todos los materiales que maquinamos son de más de 45 RCs de dureza. Investigamos y nos acercamos a Iscar, que nos presentó las opciones disponibles; luego empezamos a hacer pruebas y tuvimos resultados bastante buenos, incluso en algunos procesos mejoramos hasta en 50 % el tiempo de barrenado e incrementamos hasta un 200 % el tiempo de vida de la herramienta”, explica Sánchez.

Optimización en el proceso del barrenado

Para realizar el barrenado en el centro de las piezas, Hyrsa usaba brocas de carburo sólido. Sin embargo, al mecanizar una producción en serie de los aceros inoxidables templados con las herramientas de carburo sólido, era muy complejo el montaje y desmontaje de la misma pieza. Al cambiarse a las brocas indexables de Iscar, el mayor beneficio fue poder cambiar el inserto en la misma posición y un seteo mucho más rápido.

La manufactura de un conector requiere un barrenado central y barrenados en el diámetro de la pieza. De igual forma, tiene ranuras, que se hacen con herramientas de Iscar. El torneado, que es el vaciado de material a partir de una barra sólida, también se realiza con insertos de torneado Iscar.

“Entre un seteo y otro montábamos brocas de cinco a seis minutos. Ahora trabajamos setups de un minuto o menos por las características de las brocas, que son de aleaciones especiales de los carburos que utilizan recubrimientos especiales para los materiales que mecanizamos actualmente. Ese beneficio también se reflejó en los avances más rápidos para remover viruta con un mejor rendimiento. El proceso más claro fue el barrenado central de las piezas que hacemos. En todos los procesos hemos tenido una reducción de 50 % en tiempo y un incremento de 200 % del tiempo de vida de la herramienta, con lo que logramos reducir el costo por pieza”, afirma Jerónimo Sánchez.

Una parte clave para mejorar el rendimiento del barrenado fue la participación de la empresa Karbix, distribuidora de Iscar en Querétaro: “Al principio, cuando Iscar nos solicitó contactar a Hyrsa, tuvimos la visita inicial, vimos el proceso que nos solicitaban, y la solución fue mutua. Ellos ya tenían una idea muy clara de lo que necesitaban, porque habían investigado un poco sobre la marca de las brocas. Entonces, para nosotros realmente fue sencillo hacer una recomendación, porque la necesidad ya existía. Digamos que no buscamos esa mejora, sino que ellos ya buscaban algo concreto. Hicimos la recomendación, las pruebas y después de eso se notó el beneficio en los tiempos ciclo en la vida de la herramienta y, sobre todo, en el seteo de los insertos y la reducción de tiempos. Posteriormente surgieron nuevas necesidades. Pero de ahí partió todo. Ya después salieron nuevos proyectos en los que hemos trabajado durante todo este tiempo”, explica José Antonio Pérez, ingeniero de aplicaciones de Karbix.

Luego de haber solucionado la necesidad de barrenado, también mejoraron el proceso de torneado del taller con insertos de la línea de Iscar, con la que tuvieron el beneficio de reducción del volumen de viruta en el mecanizado exterior de las grapas, además de la reducción de los tiempos y setups. Empezamos a comparar los mismos insertos con otras empresas y el resultado en calidad y precio de Iscar fue bastante más contundente que en cualquier otra empresa con la que hayamos trabajado antes.

Durante el proceso de cambio e implementación de las herramientas de Iscar, la capacitación con cursos de barrenado, fresado y torneado para materiales duros fue muy importante:

“En el acompañamiento para el mejoramiento siempre ha estado presente Iscar a través de nosotros e, incluso, hemos impartido cursos en las instalaciones de Hyrsa. La idea es continuar con esa dinámica. Posteriormente, cuando la pandemia pase a menor grado, la idea es que vayan a las instalaciones de Iscar, como se hacía antes, para seguir con el acompañamiento de Iscar-distribuidor directamente con el cliente”, comenta José Antonio Pérez, de Karbix.

“Debido a la experiencia que tiene nuestro personal, el cambio fue bastante sencillo. Sin embargo, el acompañamiento que tuvimos por su parte fue excelente porque nos permitió una prueba de aprendizaje mucho más rápida sobre los parámetros y características de los insertos que tiene Iscar. En lugar de haber gastado dos o tres meses en pruebas y errores para llegar al punto óptimo, logramos sacar en 15-20 días los parámetros óptimos de corte, siempre con el acompañamiento de Iscar y los cursos que nos dieron”, dice Jerónimo Sánchez.

Trayectoria del proceso de maquinado

La mejoría más notoria en los procesos de mecanizado de los conectores que produce Hyrsa fue en la parte de barrenados, donde se mueve más del 50 % de la materia prima. Todo trabajo del taller parte de barras sólidas, no de barras huecas o de tubo, por las mismas características de la industria aeroespacial.

El trabajo en equipo entre Jerónimo Sánchez, director comercial de Hyrsa Aerospace (cliente), Marcela Pérez, ingeniera de ventas en Iscar (proveedor), y José Antonio Pérez (distribuidor de Iscar en Querétaro) fue clave para lograr el mejoramiento de los procesos de barrenado en el taller de Hyrsa.

“Para la realización de cada proyecto el cliente nos manda un plano. La idea de cómo fabricarlo y de su manufactura corre por nuestra cuenta, 100 %, de acuerdo con las capacidades instaladas que tengamos y las necesidades de la pieza también. Decidimos todo el proceso para fabricar la pieza y dependiendo de qué partimos (barra sólida, cuadrada o redonda) según se adapte mejor el proceso a la pieza y a las proporciones instaladas que tenemos dentro de Hyrsa Aerospace, se inicia el proceso”, explica Jerónimo Sánchez.

Un proceso estándar en el taller de Hyrsa parte de la barra sólida y se genera el trabajo con el RP disponible para empezar la producción. “Tardamos 24 horas desde que se genera el job o empieza la primera producción. Hay que validar la primera pieza de producción, que es el 100 %. Ya validado, se inicia la producción. Esto lleva un proceso entre seteo de máquina y validación —alrededor de seis/siete horas por número de parte—, y de ahí inicia la producción, que es muy variable. Tenemos volúmenes desde diez piezas, hasta lotes de 500-600 piezas. Se podría decir que es el volumen más alto que tenemos de producción para la industria aeroespacial. Sin embargo, en otra industria que atendemos, la automotriz, tenemos lotes de 12,500 piezas mensuales. Pero bueno, es un proyecto bastante especial, que no está enfocado en la industria automotriz del todo”, dice Jerónimo Sánchez.

Aparte del ahorro que han obtenido, Hyrsa ha logrado una reducción del 50% en tiempos ciclos y hasta un 200% en el cambio indexable de las puntas. Con esto también han logrado incrementar el tiempo de vida de las brocas hasta un 200%. “Esto nos ha traído beneficios muy sustanciales en la parte financiera de la empresa, concluye Jerónimo Sanchez.

Brocas indexables de punta intercambiable

Las herramientas que ha implementado Hyrsa para el barrenado de sus piezas aeroespaciales son brocas indexables de punta intercambiable, cuerpo de acero y punta de carburo sólido.

“La idea era mejorar el tiempo ciclo, tanto en tiempo productivo como en tiempo de indexación. Hemos proporcionado brocas de distintos diámetros: desde seis milímetros hasta 25 milímetros para punta intercambiable. Brocas más grandes de ese diámetro se han implementado de insertos cuadrados, que también son muy versátiles para los distintos barrenos que se hacen. Todas las piezas de nuestro cliente llevan un barreno al centro y por eso fue una aplicación de gran impacto al aumentar las velocidades de mecanizado y disminuir los tiempos muertos. Hyrsa utiliza una variada gama de diámetros. Los componentes parten de una barra sólida, a veces de acero inoxidable endurecido o de materiales exóticos, como aleaciones termorresistentes. Por ello, la calidad de las brocas resulta fundamental. Esta broca de Iscar es específicamente para estas piezas”, explica José Antonio Pérez, de Karbix.

Implementaciones a futuro

La intención de Hyrsa es traer centros de mecanizado de cinco ejes para reducir los tiempos ciclo con equipos de última generación, además de reducir los setups para sacar piezas en una sola operación, en lugar de estar cambiando y perdiendo referencias de una operación a otra, sobre todo por la complejidad de piezas que mecanizan, con tolerancias geométricas muy cerradas, en las que es muy fácil perder la referencia.

El plan estratégico de Hyrsa en cinco años es continuar en la industria aeroespacial, pero con diferentes retos. “Nos movemos a proyectos más complejos que incluyan ensambles mecánicos simples o ensambles mecánicos un poco más complejos, de más de cinco o seis elementos. Buscamos diversificarnos en otras áreas, como la industria médica o también la generación de energías renovables, en las que se utilizan materiales muy complejos. Nuestro objetivo es conseguir un mejor rendimiento y un mayor tiempo de vida de los componentes en condiciones extremas naturales, como la generación eólica, que incluye piezas sometidas a altas tensiones. O incluso partes que van en sistemas sometidos a presiones y condiciones salinas extremas”, concluye Jerónimo Sánchez.

CONTENIDO RELACIONADO

-

Nuevas aplicaciones para el rectificado electroquímico

Aprenda sobre el rectificado electroquímico, su papel en el mecanizado de aleaciones exigentes y cómo supera los retos del rectificado tradicional.

-

Expectativas de Inversión Extranjera Directa en México para 2021

Se espera que en 2021 México reciba 26,243 millones de dólares por concepto de flujos de Inversión Extranjera Directa.

-

Industria aeroespacial en 2019: la cadena de valor es clave

El sector aeronáutico sigue creciendo en México y se espera que en el año 2020 esté entre los 10 países más importantes a nivel mundial. Crecer la cadena de proveeduría y de los inventarios de capacidades industriales es uno de los grandes retos para esta industria.

.jpg;width=70;height=70;mode=crop)