Los retos de mecanizar plásticos con relleno de vidrio

Los plásticos reforzados con vidrio presentan más variables de mecanizado a manejar que los metales convencionales. Este taller ha desarrollado un proceso para superar esos retos y en el camino se ha vuelto más hábil en trabajos de corridas cortas.

K&E Plastics es un taller de trabajos de Bennington, Vermont que ha mecanizado componentes plásticos para una amplia gama de clientes desde 1966. Ellos trabajan con termoplásticos comunes y de ingeniería, así como laminados termoestables avanzados y costosos.

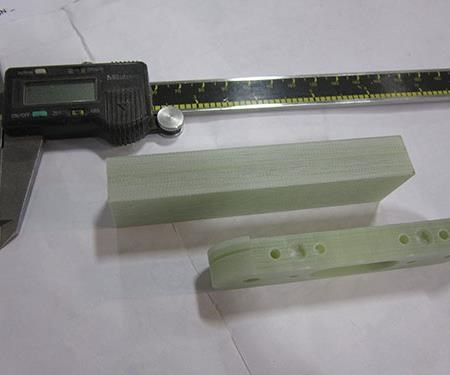

Eric Broderson, presidente de K&E, dice que los plásticos con relleno de vidrio son los materiales más difíciles de maquinar en el taller. Estos incluyen nailon extruido con fibras de vidrio de refuerzo y laminados termoestables, como los catalogados NEMA G-7 y G-10 que combinan capas de tela de vidrio con un adhesivo de resina. Estos materiales ofrecen excelentes propiedades aislantes, estabilidad dimensional y resistencia mecánica, y son usados comúnmente para componentes de encerramientos eléctricos así como para un número cada vez mayor de partes médicas y aeroespaciales. Aunque son atractivos desde la perspectiva del diseñador, pueden ser terribles para mecanizar.

Contenido destacado

Existen varias razones para que esto sea así. El relleno de vidrio es altamente abrasivo, lo cual ocasiona que las herramientas de corte y los insertos se desgasten rápidamente. Además, no muchos fabricantes de herramientas de corte ofrecen herramientas específicamente diseñadas para los materiales no metálicos que mecaniza K&E (aunque esto está comenzando a cambiar). Esto significa que se requiere algo de experimentación para establecer parámetros de corte efectivos para nuevos materiales (las velocidades y los avances recomendados para mecanizar metales con una herramienta dada, generalmente son muy altos para los plásticos).

Los laminados termoestables también tienden a delaminarse durante el maquinado, lo que significar que pueden ser necesarios cambios del patrón de herramientas o cambios generales en el diseño. Finalmente, mecanizar estos materiales crea una cantidad importante de polvo abrasivo que debe ser manejado para mantener un ambiente de trabajo limpio y para mantener las máquinas operando confiablemente.

El proceso que K&E ha establecido para mecanizar plásticos con relleno de vidrio les permite superar estos retos. Pero como cualquier otra operación de corrida corta, también ha encontrado formas de ser más efectiva en minimizar actividades que no añaden valor, las cuales conocí durante una visita a las nuevas instalaciones de K&E cerca de las montañas de Green Mountains en Vermont.

Solo plásticos en los CNCs

El padre del señor Broderson, Peter, comenzó K&E en New Jersey luego de dejar su posición como vendedor para un fabricante de componentes de fibra vulcanizados. En 1986, él trasladó la compañía a Vermont. Eric tomó la operación del negocio hace 20 años con la meta de conseguir trabajos en aplicaciones de plástico no eléctricas, principalmente en las industrias aeroespacial y médica, para diversificar la compañía y lograr márgenes más altos. Aunque K&E originalmente tenía sólo máquinas manuales, el taller de 24 personas tiene ahora todo el equipo de producción CNC en las nuevas instalaciones de 2800 metros cuadrados a los que se mudó en mayo. La gran mayoría de estas máquinas CNC son modelos Haas, incluidos centros de mecanizado vertical (VMC), enrutadores gantry y centros de torneado.

Los VMC y enrutadores Haas tienen un diseño de husillo con paquete de grasa en lugar de aceite lubricante, lo cual, según el señor Broderson, es importante para mecanizar plásticos, porque el lubricante permanece sellado en el husillo y no puede contaminar las piezas de trabajo en plástico. De forma similar, casi todos los trabajos con laminados termoestables de K&E se desarrollan en seco o con pistolas de aire frio, aunque también se usan refrigerantes sintéticos para algunos termoplásticos. (El taller actualmente usa Koolrite 2510 de JTM Products, que no contiene sulfuro o cloro). Los refrigerantes con base de petróleo no pueden usarse porque generalmente degradan las piezas de trabajo plásticas.

K&E solo realiza trabajos en plástico en todos sus CNC. Eso se debe a que muchos de los componentes que mecaniza el taller son usados para aplicaciones de aislamiento eléctrico. Operar sólo con plásticos elimina la probabilidad de que una viruta abandonada de un trabajo de mecanizado de metal previo contamine la pieza de trabajo plástica. Por esto también es que comúnmente se usan mordazas plásticas en las prensas en lugar de mordazas de aluminio o acero.

La mayoría de trabajos comienza a partir de un plástico en lámina, tubo o varilla, pero algunos trabajos se desarrollan sobre componentes moldeados suministrados por el cliente. Los tamaños de lote típicos varían entre 35 a 70 piezas, así, como cualquier otro taller de trabajos, K&E avanza para minimizar el tiempo de alistamiento y cambios.

Por ejemplo, todos los VMC se han comprado nuevos o renovados con un paquete de sonda activada por contacto Renishaw. Esto les permite a los mecánicos localizar rápidamente prensas o fijaciones durante los alistamientos, reduciendo el tiempo de ajuste de un par de horas a sólo 20 minutos en muchos casos. De forma similar, el taller almacena sus herramientas más usadas en posiciones conocidas en el carrusel para cambio de herramientas de cada máquina, para minimizar la frecuencia de cambios completos de herramienta. Y cuando es posible, corre partes similares o familias de partes juntas para minimizar el número de veces que un tipo de dispositivo de sujeción de trabajos debe ser reemplazado por otro.

Algunas máquinas también están equipadas con mandriles para sujeción de partes al vacío, para acelerar los cambios y permitir que las herramientas accedan a los cinco lados de una parte. El vacío también juega un papel importante en la remoción de polvo. A diferencia del mecanizado de metales que crea virutas manejables que pueden transportarse fuera de la máquina, el mecanizado de plásticos crea virutas pequeñas y una buena cantidad de polvo. Por eso, todas las máquinas están conectadas a un sistema de recolección de polvo central para minimizar la acumulación de polvo en los componentes de las máquinas y mantener unas instalaciones limpias.

K&E usaba antes un sistema de recolección de polvo tipo bolsa tradicional. Sin embargo, ese sistema no era capaz de mantenerse cuando se añadían más máquinas, y los operadores de máquina gastaban demasiado tiempo aspirando manualmente las máquinas. Por eso, K&E instaló recientemente un sistema de filtro de cartucho de United Air Specialists con un diseño modular que le permite al taller añadir cámaras a medida que se incrementan las necesidades de control de polvo. Además, los cartuchos normalmente duran dos años antes de ser necesario su reemplazo, en comparación con la limpieza de la bolsa cada pocos meses. El sistema también retorna aire limpio y caliente a las instalaciones cuando el clima es frío, lo cual reduce los costos de calefacción.

El polvo generado durante el maquinado de plástico hace que K&E también se tome el mantenimiento de las máquinas seriamente. El taller opera en turnos de 10 horas, de lunes a jueves, y los operadores gastan la última hora de los jueves limpiando las máquinas. Además, las cubiertas del husillo y las guías se retiran cada seis meses para eliminar cualquier acumulación de polvo, y los filtros de aire de las máquinas se reemplazan regularmente.

Consideraciones del cortador

En general, los mejores cortadores para plásticos con relleno de vidrio tienen ángulos de ataque positivos y filos de corte muy afilados. K&E ha usado tradicionalmente cortadores de carburo sólido, pero está haciendo la transición a herramental con insertos indexables de carburo, porque últimamente, el herramental de insertos indexables es menos costoso y requiere menor espacio en inventario, apunta el señor Broderson. Además, él dice que permite ángulos de ataque más positivos.

El taller mantiene una estrecha relación con su distribuidor de herramental, Abrasives and Tools de New Hampshire (ATNH), para mantenerse informado de nuevos cortadores de insertos indexables que puedan adaptarse bien a sus materiales plásticos.

Su principal contacto en ATNH es Nate Despins, ingeniero de ventas. Uno de sus proyectos recientes con K&E era identificar una nueva fresa frontal de 6 pulgadas para reemplazar un modelo existente que podía lograr una tasa de avance de sólo 9 ipm para un componente de nailon con refuerzo de vidrio. El señor Despins sugirió una fresa frontal de 45 grados Kennametal Dodeka, usando insertos grado KC410m, los cuales tienen un recubrimiento de titanio di-boruro (TiB2).

ste recubrimiento ofrece la resistencia al desgaste necesaria para el relleno de vidrio abrasivo del material, pero es relativamente delgado para no desafilar los filos de corte del inserto (lo que efectivamente hace un recubrimiento grueso). Estos insertos tienen la agudeza que se necesita para cortar limpiamente nailon con relleno de vidrio sin quemar la resina. Esta nueva herramienta incrementó el desempeño de corte a 30 ipm/500 rpm para desbaste y a 20 ipm/500 rpm para acabado.

Para otro proyecto, se le pidió al señor Despins sugerir un escariador más productivo para maquinar un componente laminado termoestable G-10 (el G-10 usa una resina epóxica a diferencia del G-7, el cual usa una resina en silicona). Cuando se usaba un escariador con insertos de carburo convencional, la velocidad y la tasa de avance más altas que se podían lograr eran de 1.200 rpm y 19 ipm, respectivamente. Además, sólo podía completarse una parte por cada filo de corte del inserto.

El señor Despins sugirió una fresa de hombros Mill 1-10 de Kennametal, que tiene un ángulo de ataque altamente positivo e insertos grado KD1410 en diamante policristalino. Los insertos KD1410 tienen una punta PCD soldada en uno de los lados. Aunque estos insertos cuestan el doble que los insertos de carburo convencionales, y la punta PCD está sólo en un lado de cada inserto, ellos logran cinco veces la vida de los insertos previos al tiempo que permiten un mecanizado más rápido.

Durante el desbaste, esta nueva herramienta corrió a 2.000 rpm y 40 ipm con una profundidad de corte de 0.08 pulgadas. Para acabado, corrió a 4.000 rpm y 90 ipm a una profundidad de corte de 0.02 pulgadas.

El calor es un gran problema cuando se mecaniza cualquier plástico. Es posible quemar el material cuando las herramientas están corriendo muy rápido, además de que el material mecanizado puede volverse a soldar a la pieza de trabajo sin una evacuación efectiva de viruta. La geometría de las flautas de la herramienta juega un papel clave en llevar y retirar la viruta fuera de la pieza de trabajo, así como lo hacen los chorros de aire frío. Sin embargo, los laminados termoestables como el G-7 y el G-10 también tienen a la delaminación dependiendo de la resistencia de la unión por la resina y de cómo se mecanizan las partes.

Los escariadores de bola se usan normalmente para el perfilado de superficies del G-7 y el G-10, y la profundidad de corte radial usada depende del material y los requerimientos de acabado superficial. Cuando se necesita un acabado muy suave, los pasos de corte generalmente están en el rango de 0.0005 a 0.001 pulgadas, en comparación con 0.005 pulgadas para aplicaciones en las cuales el acabado superficial no es tan crítico. Dicho esto, debido a que el G-7 tiene una menor resistencia en la unión por la resina, puede ser necesaria una herramienta personalizada y rectificada con precisión para prevenir la ocurrencia de la delaminación.

El taladrado y el roscado también pueden ser problemáticos. Es mejor entrar perpendicular a las laminaciones; entrar paralelo a ellas puede causar delaminación. Pero cuando se requieren agujeros roscados paralelos a las laminaciones, debería desarrollarse un taladrado profundo seguido de un fresado para la rosca. Una fresa de roscado tiene mucha menor probabilidad de dividir el material en comparación con un macho convencional, en gran medida porque hay menor presión de la herramienta. Otra alternativa es taladrar un agujero e instalar un inserto metálico roscado.

En el horizonte

K&E planea continuar experimentando con nuevas opciones de herramientas de corte y pronto reemplazará los pocos VMC que no son Haas, que no usa con frecuencia. También está buscando mejorar sus capacidades para el control de calidad. El taller tiene actualmente una máquina de medición con video (la cual es especialmente buena para partes con muchos agujeros), pero pronto comprará una CMM Metris. K&E también está considerando actualizar el software para sonda con activación por contacto de sus máquinas herramienta para permitir la inspección de partes en proceso.

El señor Broderson dice que el trabajo para los clientes de las industrias médica y aeroespacial está llevando al taller en esta dirección, porque estos trabajos tienen a ser más complejos que los componentes eléctricos, haciendo la inspección más desafiante. Además, adelantar mediciones con la parte aún en la máquina significa que hay menos manejo y un tiempo muerto de máquina menor, porque los operadores no tienen que esperar periodos extensos de tiempo mientras se envía una parte al departamento de calidad para medición.

Software simplifica certificación ISO

K&E ha usado el E2 Shop System de Shoptech Software durante 15 años, beneficiándose de un proceso de cotización de trabajos más fácil y más preciso, una recolección de datos de los trabajos mejoradas, capacidades de reporte en tiempo real, entre otros beneficios. Sin embargo, también apalancó esta plataforma de software para agilizar su proceso de certificación ISO. El programa de Certificación Acelerada de Calidad (AQC) E2 incluye software y documentación, así como servicios de consultoría en sitio para entrenamiento en el sistema de calidad.

Las auditorías de preevaluación son conducidas por un auditor líder en gestión de calidad de Shoptech para determinar si un taller está listo para una auditoría de certificación real. Durante la auditoría de preevaluación de K&E en 2012, el auditor de Shoptech no encontró mayores infracciones y ofreció sólo unas pocas recomendaciones. Poco después, el taller recibió su certificación ISO 9001:2008 en el primer intento. Debido a que está haciendo un gran empuje en el mercado médico, la siguiente meta de K&E es certificarse en el estándar de dispositivos médicos ISO 13485.

CONTENIDO RELACIONADO

-

Grupo Simaq: en la ruta hacia la manufactura de moldes

Grupo Simaq se convirtió de un taller prestador de servicios a un taller fabricante de moldes viendo la oportunidad de crecimiento de este nicho en México y cambiando su concepto de manufactura. Para convertirse en proveedor de porta-insertos y herramentales tuvo que adaptar sus procesos a un maquinado CNC con máquinas que le ofrecieran mayor precisión y calidad en los acabados.

-

Llega a México el tercer productor más grande de maquinaria CNC

El grupo asiático Feeler FFG cuenta en su portafolio con 37 marcas con amplio reconocimiento en el mercado de CNC como Feeler, MAG, VDFBoehringer, Sigma, Excello, Honsberg, SMS y Leadwell, entre otras.

-

Grupo Hi-Tec presentó su nueva línea Omnitec

En su showroom de Tlalnepantla, Grupo Hi-Tec realizó la presentación de su nueva línea Omnitec con la que busca complementar su portafolio de productos.

.jpg;width=70;height=70;mode=crop)