Focused On Machining es un taller de mecanizado en Colorado, con capacidad tanto para grandes como para pequeños volúmenes de trabajo. El taller sustituyó dos VMC por una célula HMC altamente automatizada para superar la falta de personal y de espacio.

Focused On Machining es un taller de trabajos situado en Loviers, Colorado, afueras de Denver. La empresa se dedica principalmente a la creación de prototipos en los sectores médico, aeroespacial y de defensa, además de algunos trabajos de producción.

El actual presidente de la empresa, Justin Quinn, es un antiguo mecánico aeronáutico de las Fuerzas Aéreas de Estados Unidos que adquirió la empresa en 2016. Bajo el liderazgo de Quinn, la empresa ha aumentado tanto su base de clientes como su capacidad, más del triple en ambos casos.

Contenido destacado

A medida que Focused On Machining crecía, se topó con un obstáculo. “Teníamos más trabajo que personas para asumirlo —dice Quinn—. Necesitábamos más horas de corte de las que podía asumir un solo turno”. La automatización era la solución obvia, pero ninguna de las piezas que producía la empresa justificaba una célula de automatización dedicada.

En su lugar, Quinn optó por automatizar por variabilidad, no por cantidad.

Experimentar con la automatización flexible

Al trabajar con distribuidores, Quinn vio la automatización paletizada como un primer paso viable para desarrollar una célula automatizada que pudiera funcionar en el taller. Para lograr este objetivo, decidió vender dos de sus centros de mecanizado vertical (VMC) más antiguos para ayudar a financiar la compra de un centro de mecanizado horizontal DN Solutions NHP 4000.

La NHP 4000 ofrece numerosas ventajas con respecto a los dos VMC que Quinn cambió por esta. Además de su velocidad superior de husillo y su mayor velocidad de avance rápido, las capacidades de mecanizado sin luz de la máquina mejoran considerablemente su capacidad de producción.

El NHP 4000 tiene un área de trabajo de 22 × 25 × 26 pulgadas, así como una rápida velocidad de desplazamiento de 2,362 pulgadas por minuto en todos los ejes, de dos a tres veces más rápido que los VMC que el taller vendió. La velocidad del husillo también es tres veces superior a la de los VMC. Además, tiene un cuarto eje completo y mejor precisión que las máquinas antiguas, que no eran fiables con una tolerancia de 0.005 pulgadas.

Y, lo más importante, la NHP 4000 cumplía todos los requisitos para un mecanizado con luces apagadas.

El taller equipó el nuevo HMC con un cambiador de herramientas de 275 estaciones y un sistema de pallets de 12 estaciones. Quinn optó por una máquina de DN Solutions, tanto porque ya había comprobado que los tornos de la empresa eran fiables y precisos, como por la facilidad con la que el HMC podía equiparse con un sistema de pallet lineal de la misma empresa.

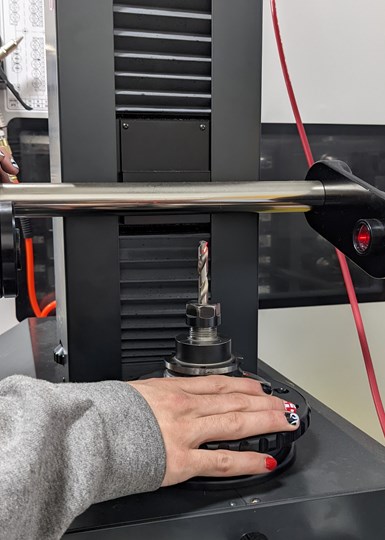

Focused On Machining invirtió en soluciones de sujeción de piezas fácilmente ajustables de Orange Vise Company. Las prensas pueden desplazarse, lo que les permite a las mordazas sujetar piezas de formas extrañas sin perder fuerza de sujeción.

El sistema de pallets era especialmente importante porque la empresa tenía previsto utilizar el HMC sin supervisión durante la noche.

“En un turno de 10 horas solo se puede cortar cinco o seis horas”, dice Quinn. Al hacer funcionar el HMC durante la noche, la empresa podía conseguir un tiempo de actividad del husillo casi constante y aumentar considerablemente la capacidad total del taller.

“Si tenemos un trabajo que requiere 30 horas de corte, son varios días en turnos normales —dice Quinn—. Con esto, es poco más de un día”.

Con 12 tombstones, cada uno de los cuales puede manejar más de una docena de piezas, según el tamaño y la forma, la máquina puede funcionar sin parar.

“Utilizamos las prensas de tornillo de banco Orange Vise, de cinco ejes, porque nos permiten preparar todo el trabajo posible”, dice Quinn. Las prensas proporcionan un excelente acceso a la pieza y le permiten al operario preparar tantas piezas como la geometría de la pieza permita.

“Intentamos introducir la mayor cantidad de trabajo posible en la máquina y hacerla funcionar sin supervisión”, afirma.

Las prensas también pueden desplazarse para alojar piezas más largas o con formas inusuales, lo que resulta práctico para una empresa que trabaja en el sector aeroespacial.

“Estamos encantados de hacer trabajos de mayor producción, especialmente con la HMC, pero hacemos muchos prototipos, y los tornillos de banco Orange nos ayudan a introducir una gran variedad de piezas en la máquina”.

Cambio de piezas y de mentalidad

Por supuesto, la operación del nuevo HMC no se limitó a la compra de los accesorios adecuados. “Tuvimos que ajustar nuestra manera de enfocar la configuración”, dice Quinn. Por ejemplo, ¿dónde se concentra la mano de obra? “En una vertical, necesitamos un operario calificado que ajuste todo a las especificaciones exactas. Se requieren menos habilidades de programación, pero más habilidades con la máquina. Con la horizontal ocurre exactamente lo contrario”.

Controlar el desgaste de las herramientas de corte es vital para el mecanizado sin luz. Los daños en las herramientas de corte deben monitorearse cuidadosamente para evitar el desguace de piezas.

Con la horizontal, en lugar de tener que cargar cada pieza, el operario desarrolla trayectorias de herramientas y adjunta instrucciones a las órdenes de trabajo, incluidas imágenes de la configuración. Cuando una pieza llega a la estación de carga, la orden de trabajo, las instrucciones y las imágenes aparecen en el monitor de la estación con el fin de proporcionar instrucciones claras al operario para cargar las piezas.

Además, la prevención de incidentes se hizo mucho más importante cuando la NHP 4000 empezó a realizar turnos sin luz. “Teníamos que ser más conservadores en la remoción de material”, dice Quinn. Las herramientas dañadas o rotas pueden causar fácilmente piezas desechadas durante el mecanizado sin luz, por lo que los operarios tienen que programar trayectorias de herramientas para minimizar ese riesgo y cambiar las herramientas con regularidad. “El objetivo pasa a ser evitar la rotura de herramientas a cualquier coste”.

Como todas las máquinas horizontales, la NHP 4000 tiene una ventaja en la evacuación de virutas sobre los VMC, pero el éxito en el mecanizado sin luz ha significado dar prioridad a la evacuación de virutas para evitar dañar la herramienta o desechar piezas.

La evacuación de virutas es otra preocupación importante, ya que la acumulación de virutas durante el turno de noche puede arruinar las herramientas de corte y desechar piezas.

“Gran parte de lo que hemos aprendido ha sido por ensayo y error —dice Quinn—. Conseguir suficiente refrigerante para remover las virutas, pero no tanto como para inundar nuestro sistema de drenaje fue un desafío inicial”.

La empresa optó por sustituir las aplicaciones de fresado frontal por fresado de mango siempre que fuera posible, porque sus fresas frontales rompen mucho mejor las virutas. Las virutas más pequeñas y manejables reducen aún más la posibilidad de que surjan problemas de la noche a la mañana. “Aunque el uso de una fresa de mango sea más lento, el aumento del tiempo de husillo por el trabajo nocturno merece la pena”, afirma Quinn.

La precisión y fiabilidad de las máquinas de DN Solutions han impulsado nuevas inversiones de Focused On Machining. El taller está actualmente en proceso de convertir todas sus células de manufactura, incluidas siete células de fresado, a máquinas de DN Solutions.

En pocas palabras, trabajar sin problemas durante la noche con una trayectoria más lenta es más rentable que hacerlo con trayectorias más rápidas que aumentan el riesgo de que surjan problemas.

Hablando de beneficios, ¿cuál ha sido el éxito de este experimento de mecanizado sin luz?

“Aunque ha habido problemas ocasionales, la capacidad añadida nos ha ayudado a crecer mucho más de lo que podríamos haberlo hecho antes —dice Quinn—. Si tenemos un trabajo que requiere 30 horas de corte, eso son tres días en un turno normal, pero solo algo más de un día con esto”.

El taller produce principalmente piezas de aluminio en su célula horizontal, pero Quinn dice que esto se debe al trabajo que recoge la empresa. “Incluso con acero 4140 —dice—, una vez que se marca el avance, la velocidad y la vida útil de la herramienta adecuados, funcionará durante la noche igual de bien que con cualquier otro material”.

Y los resultados demuestran esta teoría: en algunos meses, la NHP ha supuesto la mitad de los ingresos del taller, lo que ha compensado con creces el cambio de los dos VMC.

CONTENIDO RELACIONADO

-

Los beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

-

¿Cuál es el centro de mecanizado de cinco ejes adecuado para su taller?

Con tantas opciones en tecnología de mecanizado de 5 ejes, ¿cómo saber cuál es la mejor para su taller? Primero, considere las partes. Luego, observe los procesos existentes y los beneficios potenciales del maquinado en cinco ejes.

-

5 errores críticos en el uso de máquinas CNC que debe evitar

Descubra los cinco errores más comunes en la operación de máquinas CNC, desde la elección de herramientas incorrectas hasta la manipulación inadecuada de funciones críticas.