Hay muchas razones para aprovechar la tecnología actual en mecanizado de 5 ejes. Primero, ofrece acceso a los cinco lados de una pieza de trabajo prismática. Además, permite eliminar configuraciones o procesos adicionales.

Esta tecnología cuenta con una amplia gama de aplicaciones a un costo accesible. A medida que las piezas se vuelven más complejas, la recuperación de la inversión aumenta con la necesidad de realizar caras complicadas o contornos de la pieza de trabajo que no se pueden mecanizar de manera eficiente, o en absoluto, con un centro de maquinado convencional de tres ejes.

Pero, con tantas formas de realizar el mecanizado de 5 ejes, ¿cómo saber cuál es su mejor opción? El director general del Centro de Excelencia Aeroespacial de DMG MORI, Jeff Wallace, ofrece algunas ideas.

Con unos 37 modelos de máquinas de cinco ejes con una variedad de configuraciones, dice, DMG MORI está bien posicionado para abordar la transición a una tecnología de mecanizado de 5 ejes cada vez más sofisticada. Ya sea que desee introducir 5 ejes por primera vez o necesite una mayor capacidad de maquinado, hay una amplia variedad de opciones a considerar.

¿Por qué el maquinado de 5 ejes?

Algunas personas piensan erróneamente que la tecnología de 5 ejes es solo para las partes más complejas. Si bien sobresale en eso, una gran mayoría de las aplicaciones se utilizan simplemente para permitir el mecanizado de cinco caras de una pieza de trabajo en una sola configuración.

Con el mecanizado de 3 ejes, los trabajos pueden requerir dos, tres o más configuraciones para obtener todas las características de la pieza. Con el enfoque, hecho de una sola vez, esas configuraciones adicionales se eliminan al igual que el potencial de error cada vez que reposiciona una pieza. La justificación para una máquina de 5 ejes por estos motivos es simple, con reducciones en la configuración total, el tiempo de la máquina y la reducción de accesorios.

Otra ventaja inherente del mecanizado de 5 ejes es que puede utilizar herramientas más cortas porque la combinación herramienta / portaherramientas puede inclinarse lejos de las superficies y caras de la pieza de trabajo y evitar interferencias. Esto es particularmente importante en el trabajo de moldes y troqueles donde el uso de extensiones de portaherramientas es común para alcanzar superficies profundas de cavidades. Una herramienta más corta da como resultado menos vibración, cortes más robustos, un mejor acabado de la superficie y una mayor vida útil de la herramienta.

Gabriel Becerril, Product Sales Manager México, explica que la máquina DMU 50 de tercera generación es uno de los modelos más vendidos en México. “El hecho de que nazca con los 5 ejes naturales da a los clientes mexicanos oportunidades para poder mecanizar piezas de geometrías complejas y con un alcance de hasta 5 caras”, comenta.

La DMU 50 de tercera generación viene con controles como el Siemens 840D o Heidenhain TNC640, e incluye la estructura de programación conversacional o a través de códigos ISO sin costo adicional.

Además, cuenta con una mesa de gran capacidad de peso y volumen, brinda oportunidades infinitas a las industrias mexicanas como: automotriz, aeroespacial, medica, y moldes/troqueless entre otras.

Particularmente para los talleres de trabajo, el mecanizado de 5 ejes permite cortar piezas complejas de material sólido que de otro modo tendría que fundirse. Esto permite un tiempo de respuesta rápido para la producción de pocas piezas y de prototipos de piezas con alto valor. Es una gran oportunidad para diferenciarse de competidores con tecnología más baja y construir un negocio más rentable.

Tecnología de maquinado 5 ejes que se adapta a la pieza

Primero, considere sus necesidades. ¿Qué tan grandes son? ¿Cuánto pesan? ¿Qué niveles de precisión requieren?

Por ejemplo, si las piezas son de tamaño pequeño a mediano, con la tecnología actual, una máquina del tipo de mesa basculante será la mejor opción. Si las piezas son grandes y pesadas, una cabeza articulada, posiblemente en una máquina tipo gantry o un centro de mecanizado horizontal, pueden ser la única opción. Esta consideración por sí sola reducirá sus opciones y lo ayudará a comparar las características de varios modelos de máquinas dentro del rango requerido.

Comenzando con centros de mecanizado 3 + 2

Centro de mecanizado de 3 + 2 Serie CMX U, de DMG MORI.

La forma más sencilla y económica de llegar a los cinco lados de una pieza es con una configuración de máquina 3 + 2. Para máquinas pequeñas y medianas, eso generalmente significa un centro de mecanizado de 3 ejes con una mesa giratoria inclinable para colocar la pieza. Por supuesto, esto se puede lograr con una mesa auxiliar de 2 ejes en un centro de mecanizado estándar de 3 ejes. Pero una máquina con una mesa basculante integrada ofrece un mejor rendimiento de mecanizado y es más fácil de configurar y programar.

Con un centro de mecanizado 3 + 2, el cuarto y quinto eje se bloquean mientras se mecaniza la pieza. Aun así, casi cualquier plano de la pieza de trabajo estará frente a la herramienta en el husillo, y las partes sorprendentemente complicadas se pueden cortar de manera eficiente.

En el caso de DMG MORI, una mesa giratoria está integrada en las máquinas 3 + 2 de la serie CMX U. Con una construcción de bastidor en C, dice Wallace, estos centros de mecanizado universales también permiten que el husillo se coloque en una orientación vertical u horizontal.

Avanzando hacia el mecanizado completo de 5 ejes

El siguiente paso es agregar un control de contorneado simultáneo completo a una configuración de máquina similar, representada por la serie DMU duoBLOCK de DMG MORI. Las principales ventajas del control total de 5 ejes son que ahora puede inclinar dinámicamente la herramienta hacia el corte, lejos de las zonas de interferencia, o mantener constante el vector de la herramienta a medida que avanza a través de superficies inclinadas o de flujo libre. Estas son las razones por las que el mecanizado de 5 ejes simultáneo se usa tan ampliamente para componentes aeroespaciales, ortopedia y otras piezas con curvaturas.

Para otros tipos de piezas, los 5 ejes facilitan un uso más eficiente de las herramientas de corte. Inclinar el cortador con respecto a la superficie de la pieza de trabajo permite un mejor uso de las ranuras de fresado, que a menudo se cortan con el costado en lugar de con el extremo del cortador.

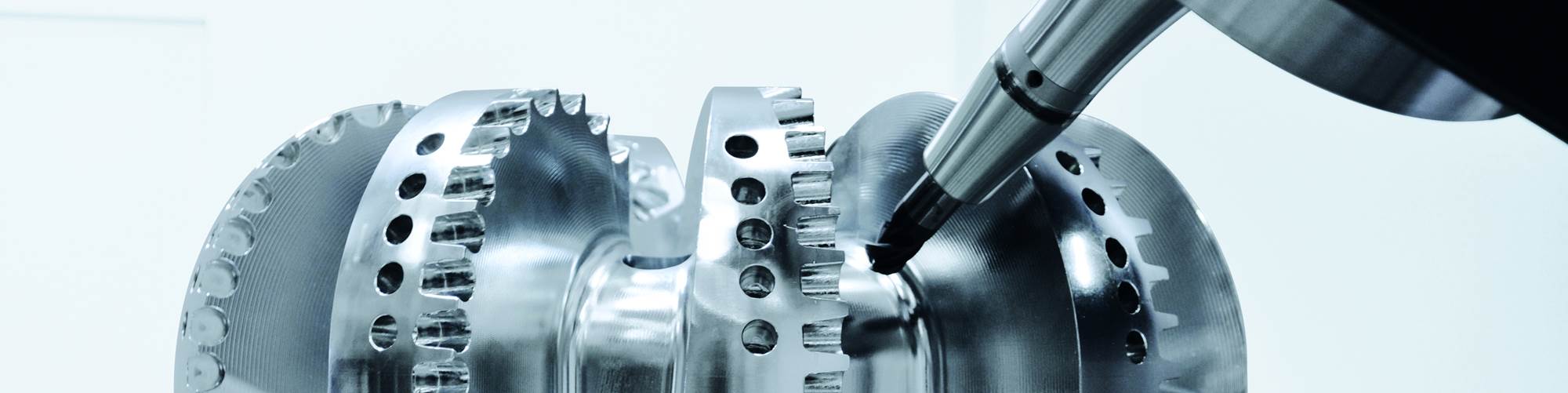

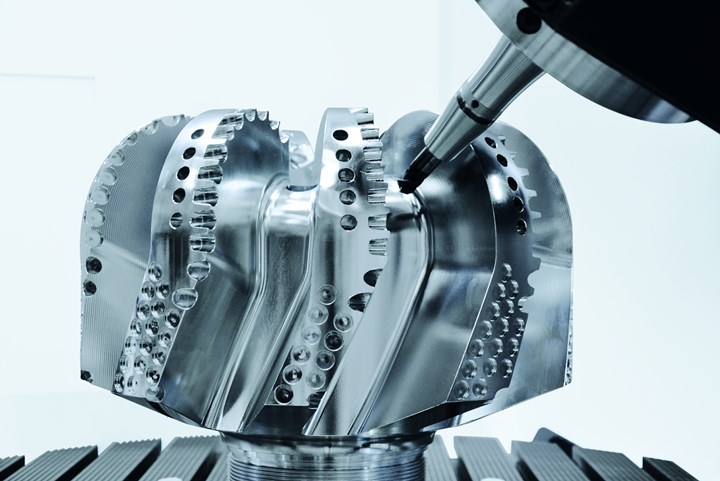

Con la ayuda de un software de control avanzado, los centros de mecanizado de cinco ejes se han convertido en una opción flexible y productiva para la generación de engranajes.

Engranajes de corte en centro de maquinado de 5 ejes

Con la ayuda de un software de control avanzado, los centros de mecanizado de 5 ejes se han convertido en una opción flexible y productiva para la generación de engranajes.

Para esto, la DMU 50 también es una buena referencia. La máquina combina más de 20 años de experiencia, tecnología probada y bajos costos de inversión en la cartera de 5 ejes de DMG MORI. Esta DMU 50 3ra compacta establece nuevos estándares en el mecanizado de 5 ejes a 5 ejes simultáneos. Con su amplio rango de giro, un husillo más potente y su innovador concepto de refrigeración, la máquina garantiza una ventaja competitiva en diferentes industrias.

Además, con un proceso de 3 ejes, hay pocas alternativas a la fresa de punta esférica para generar superficies contorneadas. Para obtener una superficie lisa, se requieren múltiples pasadas en pequeñas secciones, lo que requiere mucho tiempo de la máquina y aún puede requerir otro proceso secundario para suavizar las cúspides. Con el mecanizado de 5 ejes, incluso puede utilizar una fresa de punta plana para generar algunas de las superficies contorneadas. En un proceso a veces llamado "fresado sturtz", la herramienta se inclina hacia el corte presentando el radio de la herramienta a la superficie de la pieza.

La capacidad de acceder a más caras de una pieza es simplemente más acentuada con el control total de 5 ejes, ya que la herramienta puede inclinarse dinámicamente lejos de las zonas de interferencia en la pieza. El control total de 5 ejes brinda la oportunidad de detallar las caras difíciles de alcanzar, como las esquinas de los huecos o salientes, y crear superficies más suaves en el proceso. Esta capacidad puede eliminar la necesidad de procesos secundarios, como la electroerosión por penetración en el trabajo de moldes y troqueles.

Mayor precisión y producción

En los entornos de producción, los requisitos de precisión de las piezas son más cada vez más altos y exigen más en la construcción y el sistema de control de movimiento de una máquina. A la altura de estas demandas, la serie NMV de DMG MORI es una máquina vertical con la columna (ejes X y Y) que se desplaza por encima de la cabeza en una construcción de "box in box".

Actualmente las máquinas de cinco ejes de mayor rendimiento pueden generar piezas muy complicadas de forma rápida y precisa.

Es fundamental para el rendimiento de esta máquina el uso de motores de accionamiento directo en los ejes rotativos B y C, que a veces puede ser una restricción si existe una gran demanda de aceleración y desaceleración rotatoria durante el proceso de mecanizado, como en la fabricación de blisks o impulsores.

En primer lugar, los servos de accionamiento directo son más rápidos, con más de 50 RPM en B (inclinación) y hasta 1200 RPM en el eje C con giro opcional. Los motores de transmisión directa también eliminan el juego que a menudo se observa en la mayoría de los sistemas impulsados por engranajes. El husillo de la máquina en las máquinas NVM también es de accionamiento directo, lo que proporciona máxima potencia en un rango de velocidad más amplio y mejores tasas de aceleración / desaceleración.

En segundo lugar, el ariete de la máquina tiene forma octogonal, con cuatro guías ubicadas en diagonal entre sí, "capturando" el ariete en el medio. Wallace dice que este diseño controla el desplazamiento térmico y da como resultado una mejor amortiguación de la vibración.

Otra opción de plataforma de mecanizado de 5 ejes es la serie DMU monoBLOCK de DMG MORI. Esta serie ofrece una amplia variedad de opciones para que las máquinas se puedan configurar mejor para múltiples aplicaciones. Puede alcanzar niveles aún más altos de precisión con un sistema de enfriamiento que cubre los servomotores y soportes, la caja de cambios del eje C y un tornillo de bolas del eje X refrigerado internamente.

Centro de mecanizado de 5 ejes serie DMU monoBLOCK, de DMG MORI.

La máquina cuenta con un sistema de sensores múltiples que alimenta un sistema de control en tiempo real que puede compensar pequeños errores causados por condiciones térmicas, inercia de la pieza de trabajo u otros factores físicos.

Aunque esta serie de centros de mecanizado utiliza un diseño de mesa inclinable, puede manejar piezas de trabajo sorprendentemente grandes. Con una mesa tipo TRUNION soportada e impulsada en cada extremo, el modelo más grande puede manejar piezas de trabajo de hasta 2,600 kg. con recorridos X-Y-Z de 1335 × 1250 × 900 mm. Incluso se puede equipar con una mesa de mayor velocidad que permite torneado vertical y mecanizado en 5 ejes en la misma máquina.

Con la capacidad de integrarse con funciones de automatización, como un cambiador de seis pallets, esta serie de máquinas de 5 ejes se utiliza en una amplia gama de industrias como la aeroespacial, automotriz, energética, médica, fabricación de moldes y más.

Mejores procesos y más rápida programación

Los ciclos de tecnología de cinco ejes ayudan a programar piezas complejas como impellers y blisks.

Lo que todavía asusta a mucha gente sobre el mecanizado de 5 ejes es la programación de piezas. Sin embargo, los sistemas CAM han evolucionado en los últimos años y se han vuelto mucho más fáciles de usar. Estos sistemas incluyen funciones en las que los programadores pueden crear trayectorias de herramientas de 5 ejes y seguir trabajando en gran medida dentro del contexto de 3 ejes en el que están acostumbrados. Como resultado, los talleres pueden emplear estrategias familiares de corte mejoradas y las características adicionales de la pieza de trabajo que proporciona el mecanizado de 5 ejes.

Una "máquina-herramienta potente" ya no puede ser definida por la propia máquina. En el mundo del IoT, el software es un factor importante para mejorar la eficiencia operativa y la producción.

En consecuencia, a medida que aumenta el número de máquinas-herramienta, es importante construir un control de máquina centralizado eficiente utilizando la última tecnología de red.

El control CELOS hace eso y también facilita y mejora el proceso de programación. En realidad, CELOS no es en sí mismo un CNC, sino una HMI (interfaz hombre-máquina) que DMG MORI utiliza en todas sus máquinas-herramienta, independientemente de la marca de CNC: Siemens y Heidenhain.

DMG MORI hace esto no solo para familiarizar a los operadores que trabajan en múltiples máquinas, sino también para incluir más conocimiento del proceso en el control para permitir que se ejecuten rutinas complejas sin la amplia experiencia requerida de los programadores de piezas u operadores, lo que se vuelve aún más importante en las máquinas de 5 ejes. Estos “Ciclos Tecnológicos” son esencialmente rutinas preprogramadas que aplican técnicas de mejores prácticas y, al mismo tiempo, dan como resultado reducciones sustanciales en el tiempo de programación. Hay 34 de estas rutinas que cubren una amplia gama de operaciones:

- Los ciclos de manipulación ayudan a las funciones orientadas a piezas y herramientas, como ajustar la velocidad de alimentación en relación con la carga de la mesa, clasificar automáticamente las herramientas para minimizar el tiempo de indexación del cargador y más. También hay un ciclo para el hundimiento del eje B que busca automáticamente la interferencia de la herramienta que puede ser un punto de peligro con piezas grandes y herramientas largas.

- Los ciclos de medición incluyen la capacidad de volver a verificar y ajustar la precisión volumétrica de la máquina, así como la cinemática del cuarto y quinto eje, el escaneo de herramientas y la medición de la pieza de trabajo.

- Los ciclos de maquinado incluyen un módulo solo para fresado de 5 ejes y torneado y fresado con cabezal de búsqueda inteligente, generación de engranajes y rectificado. El ciclo de ajuste automático puede ajustar los parámetros de mecanizado según los requisitos seleccionables por el usuario en cuanto a velocidad, acabado superficial y precisión. También hay una amplia gama de ciclos para las máquinas de torneado y multitarea de DMG MORI.

Por seguridad, los CNC detectan automáticamente la interferencia en 3D para husillos, mesas, herramientas, piezas de trabajo y accesorios. Una vez que se detecta un problema, la máquina dejará de funcionar, ya sea en modo automático o manual.

Automatización prediseñada

Con la inversión en tecnología de mecanizado de 5 ejes, es importante considerar cómo hacer que ese equipo sea lo más productivo posible. Por esta razón, las opciones de manipulación de piezas de trabajo y pallets se están aplicando cada vez más a estas máquinas. DMG MORI ofrece una variedad de estas opciones que están prediseñadas para funcionar sin tener que pasar por un complicado proceso de integración.

La automatización prediseñada, como los cambiadores de pallets de la serie PH, permite a los usuarios obtener un mayor rendimiento de su inversión en mecanizado.

La automatización también aborda la escasez de mano de obra calificada que enfrentan la mayoría de los talleres en la actualidad. Hace que las máquinas de 5 ejes sean capaces de ejecutar muchas horas con muy poca atención requerida, aprovechando al máximo las inversiones de los talleres tanto en tecnología como en personas.

El proceso de mecanizado se facilita mediante el nuevo DMG MORI Messenger, que proporciona acceso a información detallada sobre el estado de la máquina en tiempo real. Messenger permite a los operadores monitorear las máquinas de forma remota. También recopila datos sobre cuándo las máquinas están y cuándo no están en funcionamiento y qué causó los paros laborales. Esta es información procesable que puede ayudar a un taller a aumentar significativamente la utilización del husillo independientemente de si las máquinas están funcionando sin supervisión o no.

Eche un vistazo

Tanto si piensa que el mecanizado de 5 ejes no es para su taller, como si está satisfecho con la tecnología de hace diez años, es hora de echar otro vistazo. Para ayudar a visualizar qué tipo de máquina-herramienta podría ser mejor para su taller, explore el Selector de Máquinas de DMG MORI, donde puede buscar por tipo de tecnología, control y tamaño.

Póngase en contacto con DMG MORI para obtener más información sobre productos y servicios.