Impacto del refrigerante en el fresado frontal de aluminio

Las pruebas muestran que entender la interacción entre la velocidad de corte, el desgaste de la herramienta y la potencia de corte puede llevar a una evaluación más sustentada de los fluidos metalmecánicos y a un mecanizado más predecible.

Edited by Matt Danford

Los fabricantes de partes como bloques de motores y cabezas de cilindros para automóviles fresan una gran cantidad de aluminio. Normalmente, estas operaciones involucran pasadas ligeras a las velocidades y avances más agresivos posibles.

La meta es incrementar las velocidades de corte lo suficiente para aumentar la productividad, sin exceder la fuerza y los límites de potencia de la máquina y las Guía para el correcto uso de refrigerantes en rectificado. Entre mejor sea el entendimiento de la interacción de la velocidad de corte, el desgaste del filo de la herramienta y la potencia de corte requerida, y de cómo la formulación del fluido escogido afecta todos estos factores, es más probable que este esfuerzo sea más exitoso.

Contenido destacado

Pruebas de fresado frontal de aluminio

Para ese fin, Quaker Chemical Corp. condujo una serie de pruebas de fresado frontal de aluminio para evaluar el impacto de diferentes refrigerantes en la potencia de corte y el desgaste del filo de la herramienta de corte.

Con una herramienta de corte fresca, los refrigerantes probados, así como las velocidades de corte, hicieron una pequeña diferencia en las fuerzas de mecanizado generadas a la misma velocidad de corte. Sin embargo, entre más avance la herramienta en la operación de fresado, son mayores las diferencias en la potencia requerida para un mecanizado efectivo con las diferentes formulaciones de fluido.

Los resultados indican lo siguiente:

- La influencia del fluido en la potencia de corte es mínima con insertos frescos y sin desgaste. Así, la diferencia entre el impacto de dos refrigerantes en la potencia de corte puede no ser notoria hasta cuando los filos de la herramienta comienzan a desgastarse.

- La influencia de la velocidad de corte en la potencia de corte también es mínima con un filo de corte fresco y sin desgaste.

- El incremento de potencia durante el fresado de aluminio es un resultado directo del desgaste del filo de corte. La tasa de ese desgaste está influida directamente tanto por la velocidad de corte como por el fluido empleado.

- Las relaciones entre estas variables son lineales (se incrementan al tiempo la velocidad de corte, el desgaste del filo de corte y la potencia de corte). Con este conocimiento, los fabricantes pueden predecir potencialmente la condición del filo de corte en cualquier punto de la rutina de fresado, así como la potencia requerida a otras velocidades de corte no probadas.

Aprovechar el laboratorio

Las pruebas se enfocaron principalmente en dos fluidos, una micro-emulsión y una macro-emulsión, cada una diluida a una concentración del 5 por ciento en agua con dureza de 100 partes por millón. La principal diferencia entre las dos es el tamaño de las gotas de aceite suspendido. Estas miden más de 0.4 micras en diámetro en la macro-emulsión, lo cual imparte una apariencia opaca y blanca, y más pequeñas en diámetro para la micro-emulsión traslúcida.

La máquina fue un VMC de tres ejes Bridgeport GX-710. La pieza de trabajo era un bloque de 203.2 por 228.6 por 38.1 mm de aluminio 319-TG, una aleación fundida con tratamiento térmico que contiene cobre (Cu), magnesio (Mg), zinc (Zn) y silicio (Si).

El cortador era una fresa de planear de 3 pulgadas de diámetro con ocho insertos que ofrecían ángulos de alivio de 15 grados y radio de nariz de 1.2 mm. Éste corría a una profundidad axial de 2 mm y una profundidad radial de 50.8 mm.

Cada formulación de refrigerante fue aplicada a través de 28 pasadas de fresado a contramarcha, a dos velocidades de corte diferentes, 6.096 rpm (1.460 m/min) y 8.128 rpm (1.946 m/min), para un volumen de remoción total de material de 1.321,6 cm3 por prueba. Las tasas de avance a ambas velocidades fueron 0.5 mm por revolución (0.0625 mm por inserto por revolución).

Velocidad, desgaste y potencia de la herramienta de corte

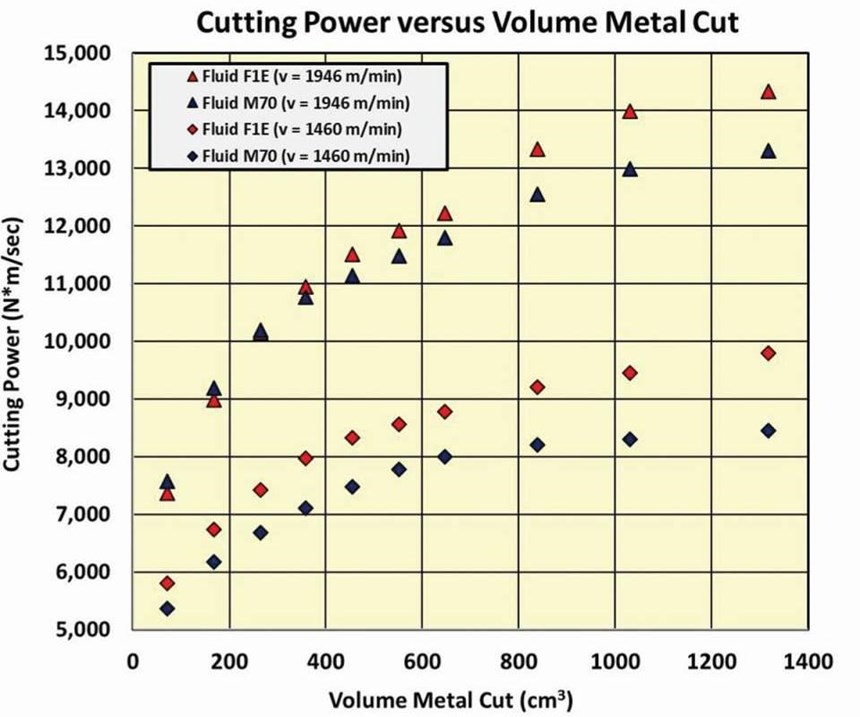

Para esta investigación, las mediciones de potencia durante el corte fueron obtenidas con un sistema de control adaptativo y monitoreo de máquinas. Los resultados de las pruebas se ilustran en los cuadros de la presentación al principio de este artículo.

Como se esperaba, velocidades de corte más rápidas llevan a fuerzas de mecanizado más altas. Sin embargo, como se describió antes, las diferencias en la potencia de corte entre los dos fluidos fueron mínimas con un inserto fresco y uno desgastado al comienzo de la operación de fresado.

Al comienzo del proceso, las propiedades del material de la pieza de trabajo y la geometría del filo de corte fueron factores dominantes que impactaron la potencia de corte.

Las diferencias en el desempeño del fluido emergieron sólo después de que el desgaste del inserto comenzó a cambiar la geometría del filo de corte. La elección del fluido impactó directamente la tasa a la cual ocurría este desgaste y, por lo tanto, la potencia requerida en cualquier punto de la operación de fresado.

Una implicación de esta investigación es que una prueba rápida puede no ser suficiente para entender el impacto total de cambiar a un nuevo tipo de refrigerante. Asumiendo cierto nivel de desempeño como línea base para los dos fluidos en comparación, las pruebas deben correrse hasta que los insertos se desgasten para determinar cuál formulación permite sostener velocidades de corte más agresivas durante periodos de tiempo más largos.

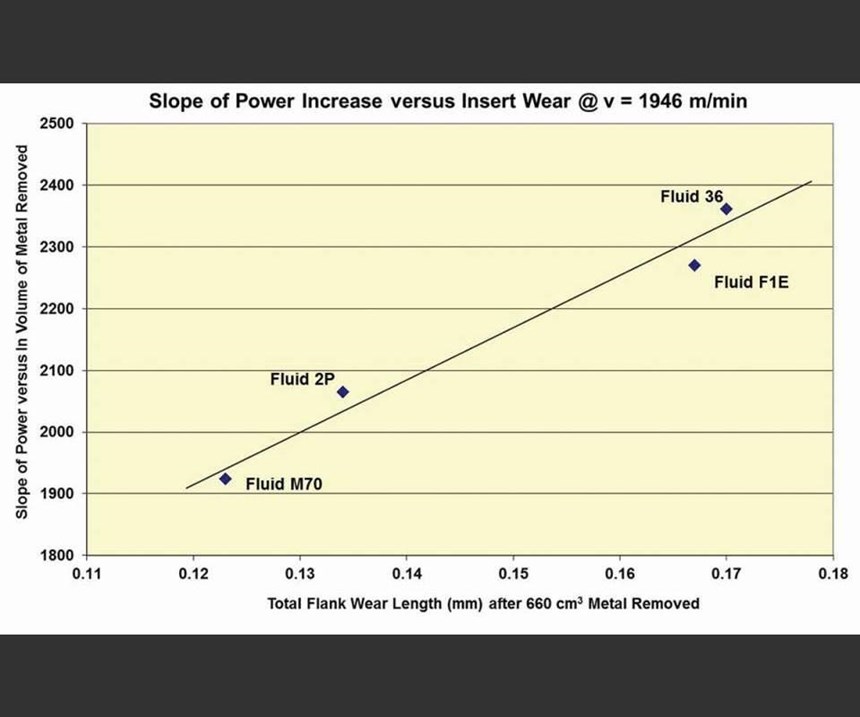

Otra implicación es la inteligencia operacional que puede ganarse al calcular la tasa precisa a la cual se incrementa la potencia con una combinación particular de herramienta de corte, refrigerante y material (las pendientes de las líneas en la Figura 2).

Por ejemplo, la tasa de incremento de potencia puede usarse para predecir la condición del inserto en un punto dado en la operación de fresado. De manera similar, las mediciones de potencia tomadas a múltiples velocidades de corte pueden usarse para calcular la potencia requerida a otras velocidades de corte no probadas.

Probarlo

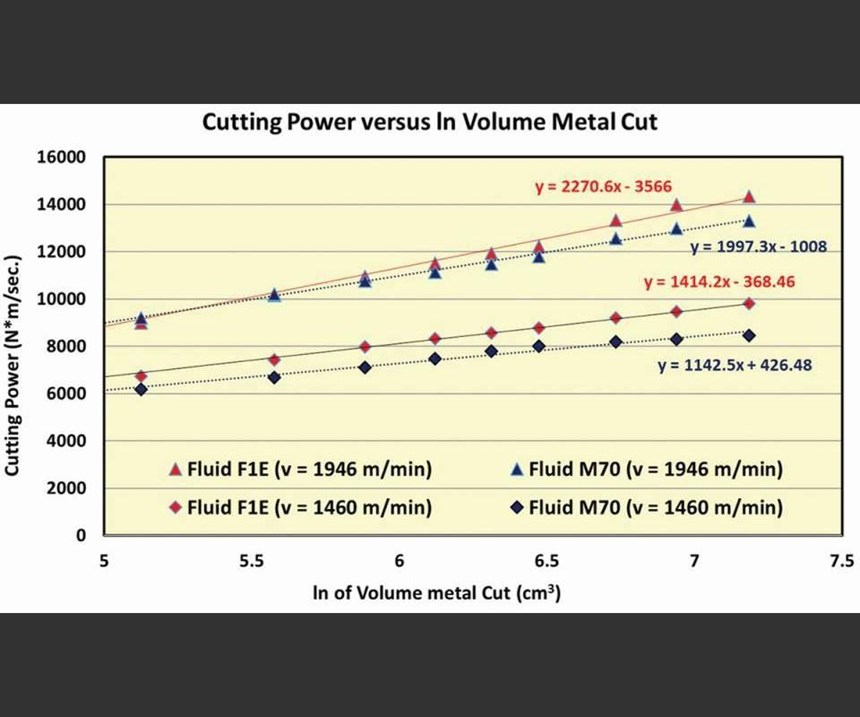

Mientras que el eje X de la Figura 1 consiste en datos brutos del volumen de remoción de material, la Figura 2 usa el logaritmo natural de esta variable. Al graficar de esta forma el volumen de material retirado se obtiene una pendiente que representa la tasa precisa a la cual se incrementa la potencia con un mecanizado continuo.

Esta medida cuantificable es esencial para predecir el desgaste del filo de la herramienta y la potencia de corte a varias velocidades de corte. Sin embargo, estos datos sólo prueban que la potencia de corte y el volumen de remoción de material crecen juntos. Confirmar que el desgaste del inserto específicamente es la fuerza motora detrás del incremento de potencia requirió pruebas adicionales (específicamente, para correlacionar las pendientes de las líneas en la Figura 2 directamente con el desgaste del inserto que ocurre durante el mecanizado).

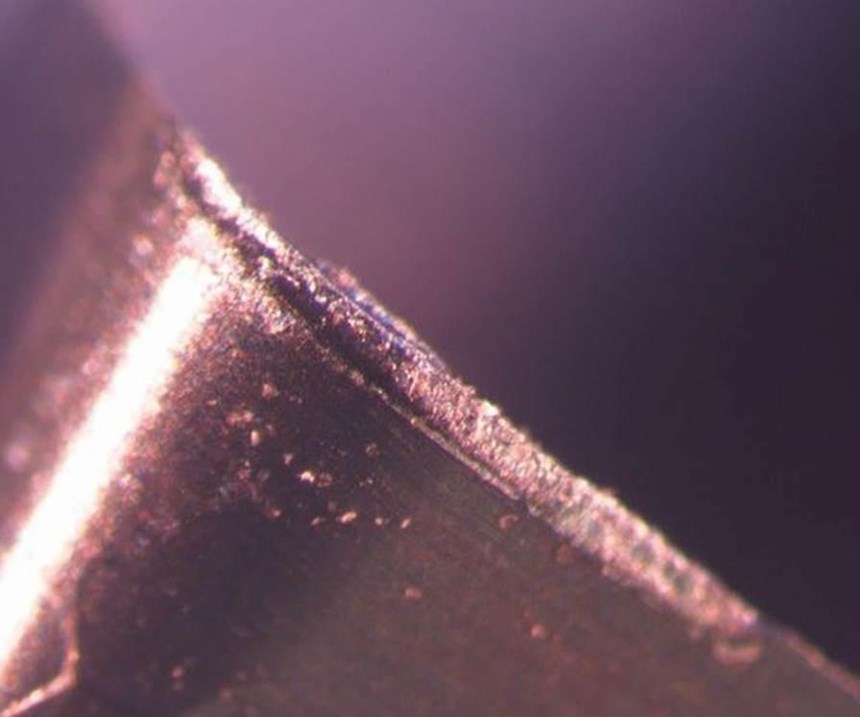

Estas pruebas añadieron dos fluidos adicionales: otra macro-emulsión y otra micro-emulsión. Cada uno de los cuatro fluidos se aplicó a una velocidad de corte de 1.946 m/min hasta que se retiraron 660 cm3 de material. Esto dio un tiempo suficiente para que el desgaste abrasivo, y en algunos casos la adhesión del metal, progresara en las superficies de la cara lateral de los insertos.

Las mediciones de desgaste lateral para los cuatro fluidos se graficaron entonces contra un parámetro que relaciona la potencia de corte con el volumen de metal cortado (específicamente, la pendiente de la potencia versus el logaritmo natural del volumen de metal retirado). Como se demostró en la Figura 3, esto confirmó la relación lineal entre el desgaste del inserto y la potencia de corte incrementada durante el mecanizado.

Otras conclusiones

Aunque los resultados de las pruebas no pueden necesariamente extrapolarse más allá del fresado de aluminio, la investigación indica que una micro-emulsión se desempeña mejor – si la meta es mecanizar a las velocidades más altas posibles.

Esto es porque una micro-emulsión más estrecha, con gotas de aceite de menor diámetro, tiende a retirar el calor más eficientemente que una macro-emulsión y sus gotas relativamente más grandes. Sin embargo, las operaciones que involucren velocidades de corte más bajas pueden favorecer una macro-emulsión y su comparativamente mayor lubricidad.

Sea cual sea la aplicación, la mejor forma de encontrar el refrigerante correcto es probar diferentes formulaciones en acción. Entender las relaciones entre velocidad de corte, desgaste de la herramienta y potencia de corte, así como la forma en que los fluidos metalmecánicos pueden impactar estos factores, es crítico para escoger la opción correcta.

Basado en un artículo de Robert Evans, Ed Platt y Andreas Wierschen, Quaker Chemical Corp., Laboratorio de Investigación-División Metalmecánica.

CONTENIDO RELACIONADO

-

Qué es el torno fresado y cómo lo puede aplicar en su taller

Explore cómo el torno-fresado puede mejorar la eficiencia en la eliminación de metal y el manejo de cortes interrumpidos.

-

Sunnen abre planta en Monterrey

Sunnen Products Company expande su producción global abriendo una planta de manufactura en Monterrey para complementar su producción en Estados Unidos, China, Suiza y Brasil.

-

Cómo entender las herramientas de fresado de segmento circular

La fresa de segmento circular representa una clase de herramienta de fresado en la cual el software CAM es clave para usar la herramienta de manera efectiva. Los perfiles de corte presentados en los ángulos adecuados permiten reducir el tiempo de ciclo en piezas de trabajo contorneadas como moldes. Un ingeniero de una compañía CAM discute el papel de esta herramienta.