Para General Tool Company, el centro de mecanizado tipo pórtico de cinco ejes, Parpas XS-10, proporciona el tamaño, la capacidad y la precisión para ayudar a los clientes en las industrias aeroespacial y de defensa. A la izquierda, los estrategas de mecanizado Cody Campbell y Todd Mann revisan el trabajo programado para esta máquina, que rara vez está inactiva. El operario Brandon Cummins está en la estación de control. Imágenes cortesía de General Tool Company.

En una palabra, la flexibilidad es la característica que hizo que un centro de mecanizado Parpas XS-10 fuera la elección correcta para la más reciente adquisición avanzada de cinco ejes de General Tool Company (GTC).

Por supuesto, muchas máquinas-herramienta pueden considerarse “flexibles” por varias razones, según el contexto en el que se utilicen. En GTC, la flexibilidad de esta máquina, y su valor, se relacionan específicamente con la forma como se pueden aprovechar su tamaño, precisión y combinación de capacidades para cumplir con los requisitos corporativos y de taller.

Contenido destacado

La compañía informa que la máquina rara vez ha estado inactiva desde que se puso en marcha en marzo de 2020.

Por qué GTC necesita flexibilidad

GTC se especializa en la fabricación, mecanizado y ensamblaje de hardware y sistemas para las industrias aeroespacial y de defensa. Este tipo de trabajo, exigente y de tolerancias estrictas, inspiró a los fundadores de la compañía en 1947 para servir a las incipientes empresas de aviación y de motores de reacción en el área de Cincinnati, Ohio, después de la Segunda Guerra Mundial. Todavía administrada por sus dueños, los miembros de la familia fundadora Kramer, GTC ahora emplea a 300 personas en su campus de 295,000 pies cuadrados en Reading.

La planta de GTC en Reading no está lejos de GE Aviation, uno de los primeros clientes de la empresa. Otros incluyen Northrop Grumman, Textron, Raytheon, SpaceX y varias ramas de las Fuerzas Armadas de Estados Unidos. Gran parte del trabajo requiere una capacidad de mecanizado completa y simultánea en cinco ejes, o al menos posicionamiento 3+2, para trabajos generalmente en titanio, aluminio y aleaciones de alta temperatura. La empresa también tiene experiencia en el mecanizado de compuestos de plástico reforzado con fibra de carbono (CFRP) y soldadura por fricción.

Ya sea que realice un mecanizado completo de cinco ejes o un posicionamiento de 3+2, el husillo puede maniobrar fácilmente en cinco caras de una pieza de trabajo. En este caso, la máquina está realizando una operación de perforado en el modo 3+2. Las operaciones de refrentado también se adelantan en este modo.

Una amplia variedad de configuraciones de máquinas de ejes múltiples proporciona una ventaja para optimizar el mecanizado de piezas complejas y exigentes. Por ejemplo, los ejes giratorios en la mesa de una máquina de cinco ejes son adecuados para piezas grandes y pesadas que requieren torsión y rigidez del husillo, mientras que los ejes giratorios en el cabezal del husillo pueden ser mejores para el mecanizado de alta velocidad de superficies esculpidas u operaciones detalladas. Del mismo modo, los VTL que ofrecen operaciones de torneado y perforado de orificios en ángulo son ideales para piezas grandes y redondas, como las carcasas de motores de reacción.

La nueva Parpas XS-10 proporciona una capacidad adicional de fresado en cinco ejes de piezas medianas y grandes. Su trabajo incluye no solo nuevas piezas, sino también tareas que rebasan la capacidad de otras máquinas que se encuentran ocupadas o fuera de servicio por mantenimiento.

“Esta capacidad adicional alivia las restricciones de programación que dificultan el mantener una carga de trabajo equilibrada y productiva”, dice Greg Kramer, CTO.

Estrategias de flexibilidad: el tamaño de la máquina-herramienta

GTC necesitaba una máquina grande. Todd Mann, un estratega de mecanizado que supervisa el funcionamiento de la XS-10, dice que el tamaño grande es ventajoso por dos razones principales. En primer lugar, la máquina puede procesar piezas de trabajo más grandes que una mesa de billar, así como los accesorios necesarios para sujetarlas de forma segura. En segundo lugar, el husillo tiene espacio para alcanzar varios lados de una pieza de trabajo en una sola operación de montaje.

La XS-10 instalada en GTC tiene 393.7 pulgadas de recorrido en el eje X, 139.7 pulgadas de recorrido en el eje Y y 59 pulgadas de recorrido en el eje Z. La distancia entre columnas es ligeramente inferior a 183 pulgadas. El área de sujeción total de la máquina es de 181.1 por 393.7 pulgadas. Mann dice que, hasta ahora, la mayoría de las piezas de trabajo que se han procesado en esta máquina cabrían dentro de un cubo de 4 pies, pero casi cualquier trabajo de cinco ejes de GTC podría procesarse, incluidas vigas largas o bastidores. Señala que tener dos piezas de trabajo instaladas en extremos opuestos de la mesa larga es otra ventaja significativa.

Debido a que la XS-10 es una máquina montada sobre el piso, Cummins puede verificar la configuración de una pieza de trabajo dentro de la cubierta de trabajo con facilidad. El tamaño del cabezal móvil del eje Z también es evidente en esta vista. La pieza de trabajo es una carcasa de caja de cambios para una aplicación marítima.

“Un observador podría ver una pieza de trabajo típica montada en el otro extremo de la mesa y pensar que no estamos haciendo el mejor uso de la capacidad de la máquina. Lo vemos de otra manera. Cualquier pieza de trabajo que esta máquina pueda manejar es del tamaño correcto, y esta máquina tiene el tamaño correcto para cualquiera de las partes que necesitamos manejar”, dice.

Del mismo modo, es fundamental un amplio espacio libre para la maniobrabilidad del cabezal del husillo. Mann piensa en esto como un margen de maniobra para el mecanizado de cinco ejes.

“Ya sea que hagamos posicionamiento 3+2 o cinco ejes completos, es probable que los ejes giratorios en el cabezal del husillo no se vean limitados por elementos estructurales de la máquina”, dice. Esto es especialmente importante para llegar a cavidades profundas con herramientas largas y delgadas.

Tener varias opciones para cargar y descargar piezas de trabajo grandes es otra consideración relacionada con el tamaño, dice Mann. La XS-10 es una máquina montada en el piso, es decir, la mesa de mecanizado tiene la misma altura que la superficie del taller circundante. Las piezas se pueden cargar fácilmente con una carretilla elevadora. El pórtico que se desplaza sobre el eje X de la máquina también puede apartarse para cargar piezas de trabajo a través de una grúa puente.

Estrategias de flexibilidad: capacidad de la máquina

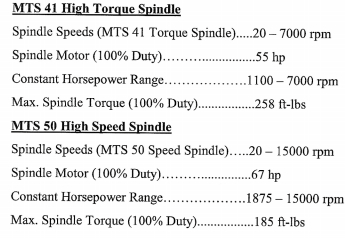

GTC necesitaba una máquina capaz y, en este contexto, “capaz” significa algo más que precisa y eficiente. La elección de la XS-10 estuvo fuertemente influenciada por la capacidad de la máquina para trabajar con dos husillos de fresado HSK 100 A diferentes, uno para mecanizado de alto torque y el otro para mecanizado de alta velocidad, dice Mann. Al comienzo de un trabajo, los husillos se pueden cambiar automáticamente a la misma estructura del cabezal en el eje Z (los conjuntos de husillos se almacenan en un estante cerrado en un lado de la máquina).

“Las diferentes unidades principales nos brindan la flexibilidad para mecanizar aleaciones duras como el titanio e Inconel, para las que se requiere torque, o aleaciones más mecanizables como el aluminio aeroespacial, para el cual la alta velocidad nos brinda la productividad de mayores tasas de remoción de metal”, indica Mann. Las especificaciones de los respectivos cabezales de husillo se resumen en el cuadro de la derecha.

Estrategias de flexibilidad: capacidad de control

La capacidad de control se relaciona estrechamente con la capacidad de la máquina como factor de flexibilidad de la XS-10. Mann dice que esta capacidad depende no solo del CNC Heidenhain TNC 640 HSCI, sino también del sistema de medición de herramientas láser Blum y la sonda de medición de piezas de trabajo Renishaw RMP-60.

KinematicsOpt, una opción de software CNC, integra la entrada de una sonda de husillo con el sistema de control del punto central de la herramienta del control. Según indica Mann, este software mejora la capacidad del control para compensar los errores espaciales que pueden surgir de la inclinación de los ejes.

“El CNC realiza un seguimiento de la punta de la herramienta para un contorneado de cinco ejes de alta precisión, lo que nos permite desbastar superficies más cerca de la forma final y minimizar las pasadas de acabado que requieren mucho tiempo”, explica. Agrega que la operación también garantiza que los valores preestablecidos de la pieza de trabajo permanezcan iguales cuando se cambia un cartucho de husillo.

No menos importante es la capacidad del control para volver a calcular automáticamente las coordenadas de las piezas programadas, sin reprogramar ni ejecutar un posprocesador específico de Heidenhein. Mann ofrece este ejemplo: “Si movemos una pieza de una de nuestras fresadoras tipo puente y descubrimos que los ejes X y Y se pueden reorientar para aprovechar el XS-10, la conversión es directa en la unidad de control”.

Estrategias de flexibilidad: precisión

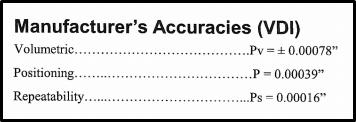

GTC necesitaba una máquina precisa. La precisión convierte al XS-10 en otra buena opción “contextual” para el trabajo en las industrias aeroespacial y de defensa.

“Además de su tamaño y capacidad, que contribuyen a nuestra flexibilidad general y servicios de mecanizado, esta nueva máquina tiene la precisión volumétrica para complementar los resultados de calidad de otros centros de mecanizado y VTL”, dice Mann. La precisión para este modelo se resume en el panel a continuación.

Del mismo modo, si los factores ambientales, como la temperatura ambiente, se consideran parte del “contexto”, el XS-10 también encaja en ese aspecto, agrega. El edificio en el que se encuentra esta máquina está climatizado, pero no en una banda de temperatura estricta. Mann indica que el cambio de temperatura durante el día es leve según los estándares de comodidad de los trabajadores, pero podría ser un factor importante en el comportamiento térmico de las grandes estructuras mecánicas.

Naturalmente, el XS-10 es una de esas grandes estructuras mecánicas. Sin embargo, la experiencia pasada brinda motivos para confiar en la afirmación del constructor sobre la precisión de este modelo en particular, a pesar de las condiciones del taller circundante.

La empresa tiene otros centros de maquinado de Parpas, incluidas varias máquinas de cinco ejes tipo pórtico más pequeñas y una máquina tipo pórtico Diamond 30 para el mecanizado de alta precisión de compuestos de plástico reforzado con fibra de carbono. Según Mann, todas estas máquinas han tenido un desempeño confiable y preciso durante muchos años.

El XS-10 también se beneficia de la funcionalidad ThermoStating, un sistema patentado para lograr las cifras de precisión indicadas sin depender del software de compensación termogeométrica. Tom Hagey, gerente de operaciones y ventas de Parpas America (el brazo de ventas y soporte de Gruppo Parpas en Italia, con sede en Bloomfield, Michigan) dice que el ThermoStating es responsable de tres de las características definitorias de esta máquina.

El primero es la rigidez estructural, derivada del uso de aleaciones de acero en el diseño rectangular de doble pared para columnas y vigas transversales, junto con diseños de una sola pieza para las estructuras de cabezal móvil y pórtico. Estos materiales tienen un coeficiente uniforme de dilatación térmica. La segunda característica definitoria se relaciona con la cinemática de la máquina: cómo se mueven los componentes estructurales entre sí. Gracias al análisis de elementos finitos y al modelado por computadora, el movimiento es equilibrado y constante, dice Hagey. En reposo, los elementos de la máquina resisten el pandeo o la flexión. En movimiento, resisten la torsión o la flexión. La tercera característica es la circulación interna del líquido refrigerante a través de las bancadas para mantener una temperatura constante con el cabezal móvil que, según se indica, es el área más sensible a la distorsión térmica.

Uno de los últimos pasos en la instalación del XS 10 fue la calibración del láser para asegurar la precisión de la máquina. Con el especialista parado dentro de la máquina, el tamaño de la zona de trabajo se ve claramente.

Para completar el enfoque ThermoStating, Hagey señala que toda la máquina está protegida con paneles aislados y un espacio de aire junto a las estructuras de la máquina, con el aire interno calentado o enfriado constantemente en función de los sensores térmicos que monitorean las condiciones de la máquina y el entorno del taller.

Mann agrega que el taller rutinariamente excede la precisión declarada por el constructor al ubicar las piezas de trabajo lo más cerca posible del centro de la mesa de la máquina y al secuenciar las operaciones de mecanizado programadas para balancear la forma en que se elimina la masa de una pieza de trabajo.

La flexibilidad como estrategia de inversión

Después de un año de operación, el CTO Kramer dice que el XS-10 ha estado a la altura de las expectativas de flexibilidad. Aunque este término se puede usar en exceso para describir las máquinas-herramienta, los talleres de mecanizado pueden subestimar el concepto de flexibilidad, dice.

“La flexibilidad debe entenderse en términos de su valor estratégico. Creemos que la flexibilidad mejora nuestra capacidad para servir mejor a nuestros clientes”.

Tal como está, la nueva máquina es exactamente lo que el taller buscaba: una excelente solución para sus necesidades.

CONTENIDO RELACIONADO

-

COVID-19: INEGI revela impacto sobre actividad económica y mercado laboral en México

De las empresas mexicanas incluidas en el estudio (ECOVID-IE), poco más de la mitad implementaron paros técnicos como medida de prevención, 93.2 % registró al menos un tipo de afectación y la mayoría priorizó el no despido de personal sobre la reducción de remuneraciones y/o prestaciones.

-

La industria automotriz mexicana de cara al 2018

El sector permanece sano y en crecimiento. La gran expectativa de este año es el resultado de las renegociaciones del TLCAN con respecto a las reglas de origen en los automóviles.

-

Industria automotriz sigue moviendo la economía de México

México se ha posicionado como el octavo productor de vehículos en el mundo. La industria automotriz aporta el 19.8 del PIB manufacturero del país.