Reemplazar secciones de acero con material liviano, pero inherentemente rígido, permitió cambiar una fresa de dos discos por un modelo de cuatro discos para reducir los tiempos de fresado en casi un 80 %.

Crédito: Todas las imágenes son cortesía de CompoTech o de Hofmeister.

Las herramientas de corte de calidad pueden ser costosas, pero ese costo se vuelve menos relevante cuando el tiempo de mecanizado por pieza se reduce en un 78 %.

Esta es la cifra citada en enero pasado por un fabricante de cadenas europeo que cambió una herramienta de fresado de discos estándar por un modelo híbrido de acero compuesto para acelerar el mecanizado de engranajes de cadena de acero forjado. La incorporación de plástico ligero reforzado con fibra de carbono (CFRP), esencialmente permite llevar más herramientas al corte sin requerir una máquina más grande.

Contenido destacado

Detrás de este triunfo en el fresado se encuentra casi una década de investigación y desarrollo intensivos en construcciones híbridas de metal y materiales compuestos. Adelantada por CompoTech, una empresa de ingeniería de materiales compuestos, esta investigación involucra no solo herramientas de corte, sino también otros eslabones en la cadena del proceso de mecanizado: portaherramientas, husillos y componentes estructurales de la propia máquina-herramienta.

Humphrey Carter, gerente de desarrollo comercial en CompoTech, realizó esta tarea de investigación y desarrolló la fresa de discos junto con un socio de fabricación de herramientas de corte. Según una videollamada reciente con Carter, así como varios informes de investigación de CompoTech, una de las mejores formas de desbloquear el potencial de los diseños híbridos es también uno de los aspectos más desafiantes de la expansión de la implementación: adoptar un enfoque de todo el sistema para ingeniería de nuevas herramientas, máquinas y procesos.

Más herramienta, menos máquina

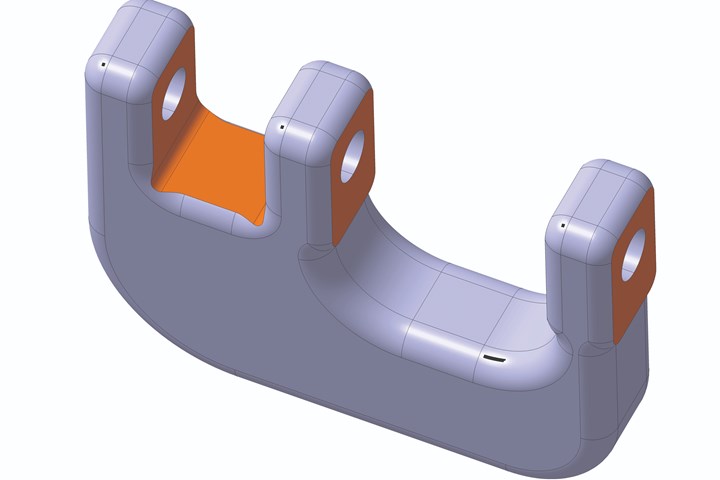

Como se muestra a continuación, el engranaje de la cadena requería fresar los lados y la base de la pieza de trabajo de acero forjado de alta resistencia. Aunque el fabricante estaba satisfecho con los aspectos esenciales del proceso de fresado, una fresa de dos discos resultó insuficiente para alcanzar los niveles de producción deseados. Agregar dos discos más haría el trabajo, pero cada disco adicional adicionaría 7.3 kg de peso. Juntos, los cuatro discos serían demasiado pesados para el límite de peso de 25 kg del mandril maestro BT50 L de 150 mm en la máquina-herramienta (un centro de mecanizado horizontal de doble pallet Doosan Mecatec HM63H).

El fresado de las caras lateral e inferior del engranaje del conector de cadena forjado tomó 10 segundos con la nueva fresa híbrida de cuatro discos, en comparación con los 45 segundos de la herramienta de metal de dos discos.

Hofmeister es una empresa de ingeniería de procesos de mecanizado y especialista en herramientas de corte. Ubicada cerca de CompoTech, en el suroeste de la República Checa, Hofmeister ha sido un colaborador a largo plazo en construcciones de herramientas experimentales que fusionan acero con CFRP liviano para amortiguar las vibraciones. Los nuevos discos de fresado constan de un anillo de acero interior para el mandril, un anillo de acero exterior revestido con insertos de carburo sólido y un cubo central de resina epoxi endurecida, impregnada con fibras de carbono de módulo ultraalto (el “módulo de elasticidad” es una medida de rigidez).

Además de dos discos adicionales, la herramienta híbrida ofrece más insertos de corte en cada disco (16 cada uno, en comparación con solo 4 en la herramienta de disco doble anterior). Con un peso de 16.25 kg (muy dentro del límite de peso), la herramienta permitió aumentar las velocidades y los avances en un 50 y un 54 %, respectivamente, sin preocuparse de comprometer la máquina o la pieza. El tiempo de fresado se redujo de 45 a 10 segundos por pieza (lo que se suma a la reducción general de casi el 80 %). La vida de la herramienta también mejoró. La herramienta de material compuesto híbrido procesó más de 1,200 piezas antes de requerir un cambio de herramienta, en comparación con las 250 piezas del modelo anterior de doble disco.

| PARÁMETRO | HERRAMIENTA ESTÁNDAR DE DOS DISCOS | HERRAMIENTA HÍBRIDA DE CUATRO DISCOS | BENEFICIO |

|

Peso de la herramienta ensamblada |

15.85 kg [7.93kg] |

26.25 kg [4.06kg] |

4 discos híbridos con un límite de peso máximo de 25kg |

|

Elementos de corte/discos [Total de elementos/herramienta] |

12 [12 x 2 discos = 24 en total] |

16 [16 x 4 discos = 64 en total] |

40 elementos de corte adicionales |

|

Velocidad de corte (Vc) Tasa de alimentación (Vf) |

vc = 120m/min (n=190 min-1) Vf=260 mm/min (fz=0.11 mm) |

Vc=180m/min (n=286min-1) Vf=400mm/min (fz=0.08 mm) |

Velocidad de corte 50% más rápida Tasa de alimentación 54% más alta |

|

tc (tiempo de mecanizado en segundos por pieza) |

45 segundos |

10 segundos |

Tiempo de procesamiento por pieza reducido en un 78% |

|

Nivel de emisiones acústicas durante el mecanizado |

Alto (subjetivo) |

Bajo (subjetivo) |

Nivel reducido de ruido en el taller |

|

Calidad del mecanizado |

Satisfactoria |

Muy buena (sin marcas de vibración) |

Mejor amortiguamiento/menos vibración que mejora la precisión del mecanizado |

|

Costo comparativo de inversión / tiempo de retorno de la inversión |

~€2 000 |

~€10 000 |

Tiempo de retorno de la inversión de aproximadamente 3 meses |

Un potencial más amplio

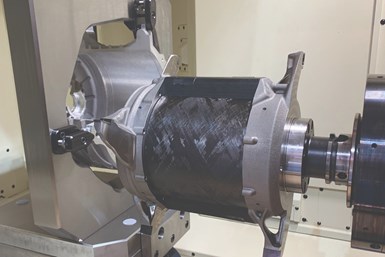

La fresa de disco destaca por su éxito comercial, pero no es el único ejemplo reciente del potencial de las herramientas de corte híbridas. La imagen a continuación es del estand de Makino en la EMO 2019, donde el fabricante de máquinas-herramienta demostró cómo su HMC a51nx podía acomodar una herramienta mucho más grande de lo que sería posible de otra manera en una aplicación de mecanizado para fabricación de vehículos eléctricos.

Como demostró Makino en EMO 2019, una de las principales ventajas de las herramientas híbridas de metal y material compuesto es la capacidad de emplear herramientas de corte más grandes que las que una máquina podría emplear de otra manera.

Esta herramienta, así como otras que han desarrollado CompoTech y Hofmeister, presenta las mismas ventajas generales que la fresa de discos. El peso ligero se traduce en baja inercia, lo que permite una manipulación más fácil y agresiva de la herramienta de corte. Junto con su baja masa, la rigidez del material aumenta la frecuencia de vibración natural del material y mejora así la amortiguación. Finalmente, el coeficiente de expansión térmica (CTE) del material de CFRP es cercano a cero, lo que hace que las herramientas tengan mejores resistencias térmicas y que puedan funcionar sin refrigerante. Según CompoTech, estas propiedades se suman a un mecanizado más suave, más rápido y más preciso, tal vez hasta el punto de permitir eliminar las operaciones de acabado por separado, así como a un menor desgaste de la herramienta de corte y de la máquina.

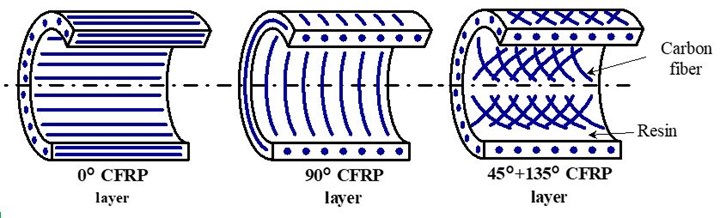

El proceso que posibilita estos diseños de herramientas y husillos es la competencia principal de CompoTech: un método de tendido de filamentos compuestos que emplea un robot de seis ejes, para colocar de manera estratégica y quirúrgica secciones de material inherentemente rígido, liviano y que amortigua las vibraciones en una construcción de acero. Esto permite ajustar las propiedades según la aplicación. Los ejemplos incluyen fortalecer la geometría de una esquina, cambiar la frecuencia de vibración o controlar la dirección de la expansión térmica. Las herramientas de mandrinado se benefician particularmente de la rigidez porque son largas y estrechas y, por lo tanto, susceptibles a las fuerzas de flexión.

Esta ilustración de la Universidad de Kyoto muestra cómo tres capas y orientaciones diferentes de material compuesto de refuerzo (plástico reforzado con fibra de carbono) pueden influir en el rendimiento de un husillo de máquina-herramienta CNC. Por ejemplo, la capa de cero grados influye en la expansión térmica axial, mientras que la capa de 90 grados influye en la expansión térmica radial. La capa de patrón cruzado, en el tercer ejemplo, proporciona rigidez a la torsión.

Las ventajas de las estructuras de rotación simétrica más largas hacen que los portaherramientas y los husillos también sean objetivos naturales para la investigación. Algunas construcciones de husillos experimentales emplean materiales compuestos para todo el componente, excepto superficies de apoyo, roscas y otros puntos de contacto críticos. En cuanto a las ventajas de estas construcciones, Carter apunta a un estudio reciente del profesor Atsushi Matsubara, del Departamento de Microingeniería de la Universidad de Kyoto. En las pruebas, un eje de husillo híbrido que pesaba 70 % menos que un husillo de acero comparable, exhibió un 75 % menos de desplazamiento cuando se calentó a 70 °C. La menor inercia permitió acelerar a la velocidad máxima (18,000 rpm), un 17 % más rápido que la versión de acero, y el eje amortiguó la vibración 16 veces mejor. La profundidad de corte también aumentó de 5.5 a 10 mm.

De la máquina a la herramienta

Los productos estándar de CompoTech, vigas compuestas redondas y cuadradas, ya están incorporadas en la maquinaria industrial. Por ejemplo, las cortadoras láser de estilo pórtico, que incorporan vigas compuestas con refuerzo interno, se mueven más rápido y más dinámicamente sin reducir la tolerancia de corte.

En cuanto a las herramientas de corte, los portaherramientas y los husillos, “llegamos a esto desde el punto de vista de las estructuras: reducimos el peso, tenemos frecuencias naturales más altas y reducimos la energía de las partes móviles —explica Carter—. Pero ¿qué pasa si la parte que procesas es pesada? Estás pagando por esta costosa estructura compuesta para mover esta cosa pesada. Tienes que pensar de manera más global”.

De hecho, sin un enfoque de todo el sistema, las ventajas de una construcción de compuesto híbrido pueden perderse. Por ejemplo, un experimento de CompoTech se centró en el carnero del husillo de un gran centro de mecanizado CNC. Las pruebas demostraron que el refuerzo de hierro fundido dúctil con material compuesto aumentó significativamente la amortiguación del carnero en comparación con la construcción estándar. La ganancia se logró sin alterar significativamente el diseño del carnero (como sus dimensiones exteriores e interfaces de conexión con la máquina). Sin embargo, una vez que el carnero se integró realmente en el VMC, los beneficios desaparecieron, esencialmente cancelados por otros aspectos del diseño de la máquina.

Según se indica, gran parte de la ingeniería para la fresa de disco involucró asegurar que la geometría de enclavamiento y los pernos de acero que aseguran el disco compuesto entre los anillos de acero, proporcionaran suficiente rigidez y transferencia de las fuerzas de fresado.

Los experimentos con conjuntos de portaherramientas revelan una dinámica similar en el trabajo en el extremo del husillo. Se realizaron pruebas de vibración (golpeando el conjunto suspendido con un martillo y midiendo la respuesta con un acelerómetro) en cuatro combinaciones diferentes de estructuras compuestas estándar e híbridas: una herramienta híbrida con un portaherramientas híbrido; una herramienta estándar con un portaherramientas híbrido; una herramienta híbrida con un portaherramientas estándar y, en aras de la comparación, una herramienta estándar con un portaherramientas estándar.

Aunque la herramienta estándar de soporte híbrida funcionó mejor, este podría no ser el caso en una aplicación del mundo real. Como se explica en un informe sobre la prueba, “la pregunta sigue siendo cómo el aumento de la amortiguación de la herramienta o del portaherramientas afecta el comportamiento dinámico de toda la máquina, ya que la amortiguación de la máquina ocurre principalmente en sus interfaces de conexión”.

Por ahora, “la tecnología es más eficiente cuando está diseñada para abordar un problema específico, en lugar de intentar adelantos en un amplio espectro de mejoras que se pueden lograr con los compuestos”, dice Carter.

La aplicación de fresado de disco es un ejemplo ideal. Demuestra que cuando la aplicación es correcta, el éxito comercial de los diseños híbridos no está fuera de alcance y, de hecho, es probable que sea más factible. De hecho, los resultados indican un retorno de la inversión para aplicaciones de fresado de disco de gran volumen en solo tres meses. Mientras tanto, CompoTech continúa en busca de otras aplicaciones en las que la recuperación justifique los costos, incluso cuando la investigación y el desarrollo continúan expandiendo lo que es posible.

CONTENIDO RELACIONADO

-

Herramientas de corte para el torneado vertical

Explore tendencias en herramientas de corte para tornos verticales CNC, esenciales para optimizar el mecanizado de materiales complejos.

-

Qué es el torno fresado y cómo lo puede aplicar en su taller

Explore cómo el torno-fresado puede mejorar la eficiencia en la eliminación de metal y el manejo de cortes interrumpidos.

-

7 consejos para programar herramientas de corte de cerámica

Las herramientas de cerámica requieren un pensamiento diferente y una buena disposición para modificar las trayectorias teniendo en cuenta el carburo.