La manufactura esbelta (lean manufacturing), tal y como se practica tradicionalmente, es beneficiosa para los talleres de mecanizado, pero su alcance suele ser limitado.

El sistema de producción Toyota en el que se basa la manufactura esbelta fue diseñado para plantas de ensamblaje que producen automóviles por miles. Mientras que una planta de ensamblaje se centra en la producción de baja mezcla y alto volumen, un taller de mecanizado típico se centra en la producción de alta mezcla y bajo volumen. Un taller de mecanizado y una planta de ensamblaje no pueden esperar obtener los mismos beneficios de esbeltez con las mismas herramientas esbeltas.

Contenido destacado

¿Qué herramientas son esas? En la actualidad, muchos talleres metalmecánicos han obtenido los beneficios de la aplicación de uno o varios de los métodos que figuran en la lista de “Herramientas esbeltas que deben utilizarse” que aparece a continuación.

En cambio, las herramientas esbeltas de la lista “Herramientas esbeltas a evitar” son ineficaces o inaplicables en un taller de mecanizado. No pueden manejar la complejidad de un taller de alta mezcla y bajo volumen, ¡especialmente si se trata de un taller de trabajos!

| Herramientas esbeltas que deben utilizarse | Herramientas esbeltas que deben evitarse |

| Planificación Estratégica | Resolución de problemas con lápiz y papel |

| Liderazgo descendente | Mapeo del flujo de valor |

| Paseos Gemba | Equilibrio de la línea de ensamblaje |

| Compromiso de los empleados | Células de flujo de una pieza |

| Diseño del lugar de trabajo con las 6S | Kanbans de productos específicos |

| TPM (Mantenimiento Productivo Total) | Secuenciación FIFO de los pedidos |

| Reducción de los setups (SMED) | Programación de marcapasos |

| A prueba de errores (Poka-yoke) | Supermercados de inventario |

| Calidad en origen | Liberación de órdenes de trabajo en función del paso |

| Lugar de trabajo visual | Producción basada en la carga de niveles |

| Estandarización de productos y procesos | Producción de modelo mixto con tiempo Takt |

| Trabajo estándar | Programación de la producción basada en el arrastre |

| Resolución continua de problemas | Programación manual con tableros |

Con este artículo, me gustaría describir un conjunto de herramientas diferente. Incluso para los talleres de mecanizado que ya son esbeltos, todavía se pueden obtener beneficios si se implementan algunas o todas las herramientas descritas en este artículo para reemplazar las herramientas esbeltas de la lista de “Herramientas a evitar”.

He aquí algunas de las nuevas herramientas que deben formar parte del juego de herramientas de manufactura esbelta del taller:

Segmentar la mezcla de productos

La manufactura esbelta para el taller de mecanizado puede significar la segmentación de la mezcla de productos en células de manufactura responsables de diferentes familias de piezas. La ubicación conjunta de todas las máquinas, el personal y los servicios de soporte correspondientes a una determinada familia de piezas puede agilizar y simplificar el flujo de materiales.

La mayoría de los talleres metalmecánicos optan por fabricar una gama diversa de productos que difieren en su respectivo volumen de producción anual, patrón de demanda y margen. Basándose en estos tres atributos del negocio, divida los productos en dos segmentos: corredores/repetidores y extraños.

Para las piezas del segmento de corredores/repetidores, los tamaños de los lotes tenderán a ser medianos o grandes y muchas piezas tendrán acuerdos a largo plazo. En cambio, para las piezas del segmento Extraños, el tamaño de los lotes tenderá a ser pequeño. Estos pedidos tienden a ser piezas únicas, reparaciones, prototipos o trabajos de inicio o fin de ciclo de vida. Para cualquiera de estos dos segmentos es necesario utilizar diferentes estrategias de cumplimiento de pedidos, reglas de CRM (gestión de las relaciones con los clientes), prácticas comerciales, etc.

Un taller de trabajo puede pensar en sí mismo como un hospital en el que el servicio de urgencias funciona como un “mini-hospital” independiente dentro de las instalaciones principales para ofrecer una atención rápida. Lo ideal es que el tiempo medio de entrega de la atención a cualquier paciente sea corto.

Racionalizar la mezcla de productos anualmente

Al final de cada año, elimine los “productos que pierden dinero”. Como me dijo en broma hace años el gerente de un taller de mecanizado: “Estamos encantados de enviar nuestras piezas difíciles, y a veces también a nuestros clientes difíciles, a nuestros competidores. No nos perjudica si su eficiencia de producción y sus márgenes de beneficio se ven afectados”.

Dividir un taller de mecanizado en dos

En el taller 1, produzca pedidos de piezas o productos que estén en el segmento de los corredores/repetidores de la mezcla de productos. En el taller 2, produzca pedidos de piezas o productos que estén en el segmento de Extraños de la mezcla de productos.

Configure el taller 2 para que funcione como un taller de entrega rápida con recursos como la manufactura aditiva, la automatización flexible, las máquinas multitarea y los centros de mecanizado con cambiadores de palets que pueden producir cualquier pieza en una sola configuración, por pequeña que sea la cantidad. Incluso los niveles de habilidad de los empleados de los dos talleres serán diferentes. Los empleados del taller 1 tenderán a preferir las series de producción de piezas consolidadas, mientras que los empleados del taller 2 preferirán los retos de la fabricación de piezas únicas complejas y el dominio de las nuevas tecnologías.

Si el taller utiliza actualmente una configuración por procesos, cámbiela

En una disposición por procesos, las máquinas similares están ubicadas en departamentos funcionales (tornos manuales, tornos CNC, fresadoras manuales, fresadoras CNC, etc.). Cualquier taller de mecanizado que tenga una disposición por procesos funcionará siempre en un modo de producción por lotes y colas.

Implementar una configuración celular en el taller 1

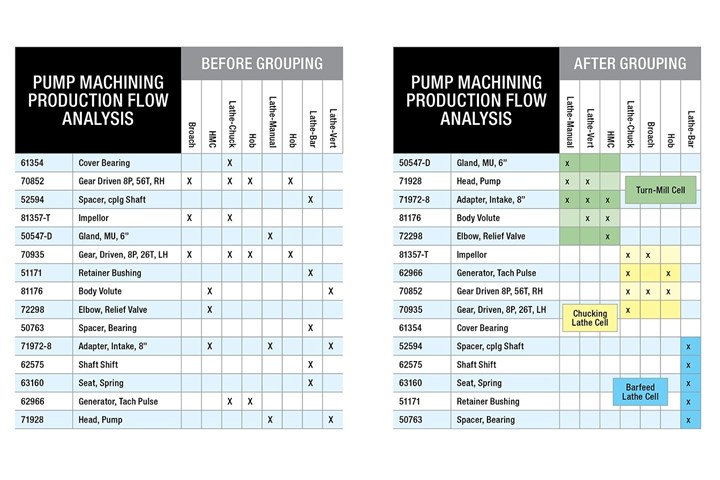

En primer lugar, identifique las familias de productos en el segmento de corredores/repetidores de la mezcla de productos del taller. Del sistema ERP, extraiga las hojas de ruta de todas las piezas o productos para crear la Matriz Producto-Proceso inicial.

En la figura 1 se muestra un ejemplo. A continuación, utilice cualquier paquete de análisis de datos disponible en el mercado (como Minitab, JMP o R) para manipular esta matriz y obtener la Matriz Producto-Proceso final. En esta última matriz, cada familia de piezas cuyas hojas de ruta contienen las mismas máquinas (o similares) indica el grupo de máquinas que deberían ubicarse conjuntamente como célula de manufactura para producir esas piezas.

Figura 1: A la izquierda, la matriz producto-proceso inicial de un taller metalmecánico; a la derecha, la matriz producto-proceso final después de identificar y agrupar por familias de piezas.

Crédito: Strategos Lean Manufacturing

La coubicación de todas las máquinas, el personal y los servicios de apoyo relevantes para un determinado conjunto de piezas agiliza y simplifica los flujos de materiales. Si una célula se implanta con el apoyo de la administración, probablemente será apta para tener un enfoque de manufactura; flexibilidad operativa; una cultura de mejora continua a través del trabajo en equipo; métricas de rendimiento que no promuevan un comportamiento individualista o elitista; y un sentido de propiedad y autonomía para sus miembros.

Dimensionar correctamente los procesos no mecanizados

Las máquinas-herramienta CNC no determinan por sí solas el rendimiento y la rentabilidad de un taller de mecanizado. Los procesos manuales, como el aserrado y la inspección, y los procesos no relacionados con el mecanizado, como el tratamiento térmico, la galvanoplastia, el revestimiento y el lavado, son a menudo las causas fundamentales de los largos plazos de entrega.

Dimensionar correctamente un proceso que actualmente es externo a la célula, como el lavado, la pintura, el desbarbado o la inspección, puede permitir que se introduzca en la célula. Esto puede tener un impacto significativo en la calidad, el tiempo de entrega y el trabajo en proceso. Este cambio también puede mejorar la moral y la satisfacción laboral del personal de la célula, porque el rendimiento del equipo no se verá afectado por el trabajo y las prioridades de los horarios de los demás, incluidos los que trabajan tanto en otras células como en los departamentos externos que dan servicio a todas las células.

Esta idea tiene sus limitaciones. Procesos como el tratamiento térmico o la galvanoplastia difícilmente podrían coexistir con las máquinas CNC. La inspección suele ser el verdadero cuello de botella, pero este problema no es necesariamente fácil de abordar.

¿Cuándo llegará el día en que la inspección en un taller pueda tener el tamaño adecuado y se elimine el departamento de inspección?

Comprar una máquina-herramienta multifunción

Las tasas de remoción de metal siguen siendo, por lo general, el principal impulsor de las elecciones de inversión de capital de un taller de mecanizado. Desgraciadamente, la mentalidad de “seguir haciendo virutas” puede dar lugar a la compra de máquinas que 1) no alivian las limitaciones de capacidad del taller, 2) no aumentan el rendimiento en los cuellos de botella, 3) desperdician la nómina para mantener a los empleados ocupados produciendo WIP (Work in Progress) y 4) no reducen la distancia total que el pedido típico debe recorrer por el taller.

En lugar de fijarse en las tasas de remoción de metal y en la utilización de las máquinas, los talleres metalmecánicos deberían buscar máquinas y sistemas multifunción que combinen las operaciones consecutivas que se realizan actualmente en diferentes máquinas, especialmente si esas máquinas se encuentran actualmente en departamentos separados.

El taller podría hacer primero un análisis de la matriz producto-proceso de su mezcla de productos para encontrar familias de piezas. Para una familia de piezas concreta, el taller puede entonces calcular las cargas de trabajo en las diferentes máquinas de esa célula, identificando un conjunto de dos o tres máquinas que realizan operaciones consecutivas que aparecen en las rutas de la mayoría de las piezas de la familia.

Para todas aquellas operaciones que tendrían que realizarse en una sola máquina, el taller prepara entonces la lista de especificaciones –superficie de trabajo, ejes, número de herramientas, calibrado en proceso, etc. – y presenta esa lista de especificaciones a los proveedores de máquinas-herramienta que podrían construir la máquina o el sistema multifunción.

Estandarizar las rutas dentro de las familias de piezas

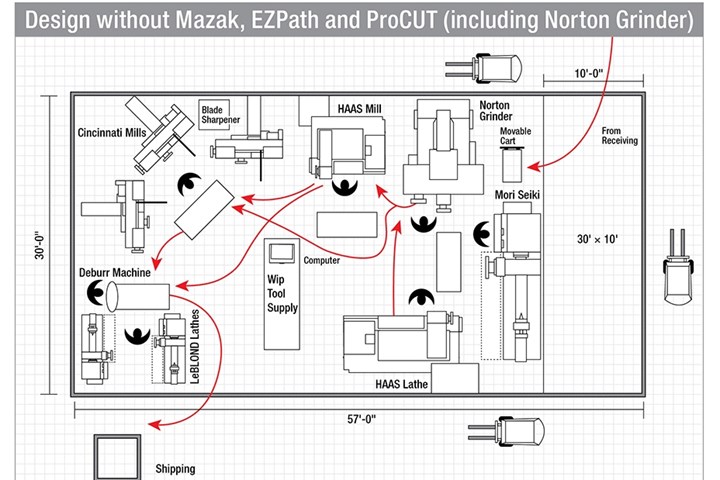

Hay que hacer todo lo posible para criticar y rediseñar las rutas de todas las piezas que se han agrupado en una familia basándose en sus rutas similares. En primer lugar, las rutas deben estandarizarse eliminando las diferencias en las máquinas utilizadas y las secuencias en las que se utilizan las máquinas. A continuación, los fresados deben estandarizarse eliminando las diferencias en los dispositivos, las herramientas y los calibres utilizados. El ideal para cualquier taller es que el material fluya de forma lineal, en línea de montaje, de un extremo a otro de la instalación, tal y como se representa en la figura 2, un marcado contraste con el diagrama de espaguetis común.

Figura 2: Un ejemplo de los flujos de material para una familia de piezas tras la implantación de una célula de mecanizado. Antes, las piezas mecanizadas seguían un diagrama de espaguetis que las enviaba a diferentes estaciones en toda la instalación

Pasar de la programación de manufactura contra stock a la de fabricación contra pedido

El taller de mecanizado suele ejecutar una programación diferente cada día. El programa de cada día puede incluir trabajos con una mezcla diferente de fechas de entrega, tamaños de lote, número de operaciones y tiempos de ejecución de la preparación. Independientemente de todas estas diferencias, es importante que el programa diario del taller cargue todos los centros de trabajo con trabajos con una carga de trabajo que no supere las limitaciones de capacidad disponibles en recursos clave como las máquinas, la mano de obra y los materiales.

El taller de mecanizado no debe esperar que su sistema ERP (planificación de recursos empresariales) consiga este objetivo. El sistema ERP típico utiliza un motor MRP (planificación de necesidades de material) o MRP-II (planificación de recursos de manufactura) para planificar la producción y programar las operaciones. El MRP asume una capacidad infinita, plazos de entrega fijos y una producción por lotes para reducir los tiempos de preparación. Una alternativa a depender de un sistema ERP es utilizar programadores de capacidad finita (FCS) que emplean el método de programación Drum-Buffer-Rope (DBR+, InforVisual EasyLean) o una heurística de despacho avanzada y reglas definidas por el usuario (Preactor, Tactic, Schedlyzer).

Sin embargo, en el caso de una célula de manufactura, puede que ni siquiera sea necesario un software de programación. Idealmente, una célula contiene todos los equipos necesarios para producir cualquier pieza de la familia de piezas de la célula (excepto las operaciones de los proveedores o los verdaderos monumentos como el tratamiento térmico).

En la reunión diaria de la mañana, el equipo de la célula podría reunirse con el controlador de producción. Podían echar un vistazo a los trabajos en proceso o en cola del día anterior y determinar si la célula podía procesar nuevos trabajos si se liberaban ese día.

Una célula garantiza el control de principio a fin del flujo de sus pedidos dentro de una pequeña zona del taller. Así, salvo en caso de emergencias imprevistas, los miembros del equipo de la célula pueden ejecutar como un equipo para garantizar fácilmente la finalización a tiempo de todos los trabajos en sus fechas de vencimiento. Nunca subestime la determinación de un equipo de la célula para ofrecer un servicio al cliente completando los pedidos en el momento oportuno con la calidad adecuada a (o por debajo de) su costo.

Utilice las “arañas de agua” para gestionar la logística del taller

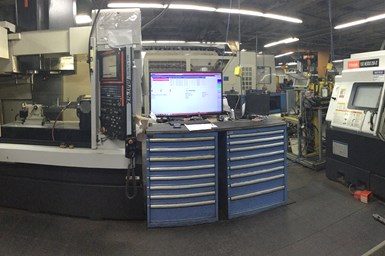

Mientras que las tasas de remoción de metal siguen siendo lo más importante cuando se trata de cómo los talleres de mecanizado invierten en equipos de capital, las máquinas multifuncionales como la que aparece aquí en el taller de LeanWerks podrían acomodarse mejor al enfoque celular esbelto (lean).

Supongamos que después de integrar su sistema ERP con un FCS comercial, un taller de mecanizado puede generar una programación diaria factible, tanto para cada célula como para los soportes externos que comparten las células y los departamentos de soporte (recepción, expedición, inspección, etc.). A continuación, el taller debe liberar esa programación a la planta, ejecutarla y, al final de cada turno, publicar el estado actual de todos los trabajos activos en el sistema ERP.

El papel de la ejecución de la programación y la actualización del estado en el sistema ERP lo cumple un sistema de ejecución de la manufactura (MES). Tiene mérito implantar un sistema totalmente integrado que incluya un ERP, un FCS y un MES si la instalación es grande.

Sin embargo, en el caso de un taller de mecanizado de una sola ubicación, de alta mezcla y bajo volumen, especialmente un pequeño taller familiar, puede que no sea aconsejable adquirir inmediatamente un MES para complementar el FCS que asumió la programación del sistema ERP. En su lugar, aconsejo a estos talleres de mecanizado más pequeños que creen el puesto de “araña de agua” liberando a uno o más empleados de la nómina actual.

Este puesto combina el trabajo que suele hacer un manipulador de materiales (que reporta al gerente de la planta) y un despachador (que reporta al controlador de producción). En concreto, la araña de agua se encarga de la logística de mover las materias primas, los lotes en proceso y las piezas acabadas entre los puestos de trabajo, tal y como se especifica en las rutas de las diferentes piezas. En virtud de estar en todo el taller, la araña de agua tiene tanto el conocimiento de la situación como la autoridad necesaria para ejecutar, supervisar y actualizar el programa diario que se ha lanzado a la planta.

En un proyecto de implementación reciente en un taller, dos arañas de agua eliminaron la práctica anterior en la que cada empleado (incluidos los operadores calificados de CNC) era responsable de trasladar el par de piezas terminadas a la siguiente estación de trabajo. Este taller consiguió un ahorro significativo después de consolidar el tiempo de desplazamiento sin valor añadido en el trabajo realizado por sólo las dos arañas de agua.

Un taller metalmecánico ajustado no debe limitarse a implantar únicamente las herramientas comúnmente asociadas al ajuste. Hay otros enfoques que pueden ayudar a prolongar el viaje lean y evitar dejar beneficios sobre la mesa.

¿Le interesa la manufactura esbelta?

Tenemos estos artículos y secciones que pueden ser de utilidad:

-

Para qué sirve la manufactura esbelta: respuestas a preguntas frecuentes

-

10 ideas de manufactura esbelta para talleres metalmecánicos

-

Taller metalmecánico implementa programa formal de mejora continua

-

La estandarización abre el camino a la automatización de alta mezcla

-

En este taller metalmecánico, lan manufactura esbelta está basada en datos

-

Así se implementó la manufactura lean en un taller metalmecánico

Sobre el autor

Dr. Shahrukh A. Irani

El Dr. Shahrukh A. Irani es el presidente y fundador de Lean and Flexible LLC, una empresa de consultoría que ofrece servicios de asesoramiento, capacitación e implementación basados en su experiencia en JobshopLean. Antes de ocupar su puesto actual, fue director de investigación de IE en Hoerbiger Corporation of America Inc., donde se encargó de implantar JobshopLean en esas instalaciones. Durante su carrera en la Universidad Estatal de Ohio, su equipo desarrolló el kit de herramientas de análisis y simplificación del flujo de producción.

CONTENIDO RELACIONADO

-

Clústeres manufactureros en México: líneas de acción y estrategias

Con el crecimiento del sector manufacturero en México, los clústeres industriales tienen un papel cada vez más importante en la organización y especialización regional. Actualmente, el reto que enfrentan es la parte económica-operacional.

-

Para qué sirve la manufactura esbelta: respuestas a preguntas frecuentes

A pesar de que los conceptos de manufactura esbelta o lean manufacturing han existido, hay quienes aún no entienden qué es la manufactura esbelta y por qué es una parte importante de una estrategia de mejora continua. Aquí las respuestas.

-

Taller con máquinas CNC registra sus conversaciones

Este taller encontró una manera de hacer que las cotizaciones de trabajo sean un proceso mejor y más rápido. El siguiente paso fue mejorar la comunicación del taller.