Todd Chretien (derecha), director de manufactura de Superior Completion Services, consulta con Hal Phillips, gerente de manufactura (Foto cortesía de SCS).

Todd Chretien recién aprendió a usar los datos de monitoreo de máquinas de una manera nueva y ahora está ansioso por sumarle la planeación de requerimientos de materiales y de recursos de empresa al paquete de herramientas de su software.

Al menos, este fue el caso cuando su empleador, Superior Completion Services (SCS), abrió el área de mecanizado en sus amplias instalaciones en Houston a Modern Machine Shop a principios de este año. En ese momento, el director de manufactura y su equipo estaban implementando un software que abarca ambas funcionalidades (la suite Dynamic de Microsoft). En cuanto al monitoreo de máquinas, este sistema se había convertido en una herramienta no solo para rastrear el rendimiento del equipo, sino también para programar el trabajo. Ambos esfuerzos tienen un objetivo común:

Contenido destacado

“Queremos tomar todas nuestras decisiones basadas en datos”, dice Chretien.

Sin embargo, la verdadera historia de la transformación basada en datos de este taller de 95,000 pies cuadrados no se trata del software. Se trata de las personas y del alcance de su compromiso de reformar las bases de cómo fluyen los trabajos a través del taller. En SCS, la manufactura esbelta se basa en datos, y la manufactura basada en datos requiere tiempo y esfuerzo continuos.

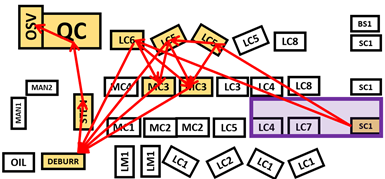

En el momento de escribir este artículo, su tiempo y esfuerzo se dedicaban, en gran medida, a garantizar que el software de gestión modelara con precisión el nuevo enfoque. Miles de partes hechas a pedido, la mayoría producidas en lotes de menos de 10, se han organizado en familias sueltas. Las familias de partes han permitido abandonar el procesamiento por lotes en favor de un esquema celular de máquinas diseñado para reducir el trabajo en proceso (WIP) y maximizar el rendimiento. De hecho, todas, menos cuatro de las 27 máquinas-herramienta del taller, dos tornos masivos y un par de fresadoras manuales más antiguas, están en nuevas posiciones.

Gracias a estos cambios, los trabajos que solían permanecer en el taller durante dos o tres semanas en promedio ahora pasan de tres a cinco días, dice Chretien. El número promedio de partes producidas por mes aumentó de 1,100 a más de 1,700 en un año, y esa cifra continúa aumentando. El trabajo también es más complejo, porque los planeadores pueden ser más selectivos al decidir qué órdenes procesar en la empresa. Para la sede matriz de SCS, Superior Energy Services, el resultado es costos reducidos y un ensamblaje más rápido de equipos instalados a cientos o incluso miles de kilómetros de distancia en pozos que operan a miles de metros debajo del fondo del océano.

Lecciones en la manufactura esbelta

SCS debe su transformación no solo a sus empleados, sino también a equipos de estudiantes de ingeniería industrial de la Facultad de Ingeniería Cullen de la Universidad de Houston. Patrocinar esta clase fue una recomendación del Dr. Shahrukh Irani, un consultor de manufactura esbelta contactado por Chretien poco después de ser contratado para administrar el taller. Durante dos años, varios equipos de estudiantes visitaron el taller de manera regular para identificar y presentar posibles medios para eliminar el desperdicio y mejorar la eficiencia.

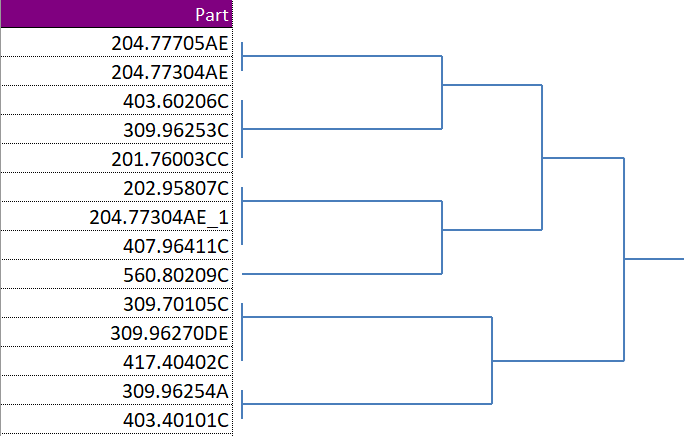

Estos flujos de material, previamente caóticos, se han restringido a una sola celda.

Chretien ha participado en otras iniciativas Lean, pero dice que esta vez fue diferente. “Los programas 5S, la eficiencia de configuración y todas las prácticas Lean en las que todos están involucrados son realmente secundarias para hacer el trabajo aquí”, explica. “Los grandes cambios radicales se producen cuando cambias la forma en que administras tu trabajo”.

Idealmente, las piezas de trabajo fluyen, una por una, de una estación de trabajo a otra y dejan el piso al mismo ritmo que llega más materia prima. Sin embargo, una combinación determinante de la demanda de cientos de pedidos únicos cada mes, muchos en lotes de solo uno o dos, hace que este ideal sea imposible de lograr para SCS de la manera tradicional: dedicando celdas de mecanizado a números de parte específicos. En cambio, el enfoque del Dr. Irani se aproxima al flujo de una sola parte lo más cerca posible con “celdas híbridas”: disposiciones más flexibles de máquinas con múltiples puntos de entrada y salida para acomodar grupos de partes similares.

Un ejemplo de una “celda híbrida”. El nuevo enfoque le ha ayudado a SCS a alejarse del procesamiento por lotes para aproximarse al flujo de una sola parte. (Foto cortesía de SCS).

Cuando llegaron los estudiantes, las máquinas se acomodaron en un diseño funcional o de “aldea de proceso”, con algunas áreas dedicadas al torneado y otras al fresado. Las partes hechas a medida se movían de manera aparentemente aleatoria sobre la instalación de acuerdo con las máquinas que estaban ocupadas y otras variables del día. Los palets con trabajo en proceso, en su mayoría tubulares, complicaron el trabajo en un espacio ya abarrotado de personas, montacargas, gabinetes de herramientas y, más particularmente, con partes que pueden sobresalir 50 pies o más de los contrapuntos de los tornos más grandes.

El diseño no fue lo único que tuvo que cambiar. En lugar de un indicador de actividad y, por lo tanto, de éxito, el trabajo en proceso tuvo que ser reconocido por el obturador del taller. En lugar de centrarse en los números de utilización para todas las máquinas, el enfoque debía dirigirse hacia los cuellos de botella. En el taller la gente tenía que dejar de permitir que el orgullo y la particularidad de su trabajo, por admirable que fuera, obstaculizara el envío de partes aguas abajo en lugar de agruparlas para la producción completa en cada estación de trabajo. Probar el valor de estas y otras lecciones Lean requería que los estudiantes aplicaran sus propias lecciones en el análisis de datos.

Una configuración celular flexible ha reemplazado la configuración anterior de “villa del proceso” de SCS. (Imagen cortesía de SCS).

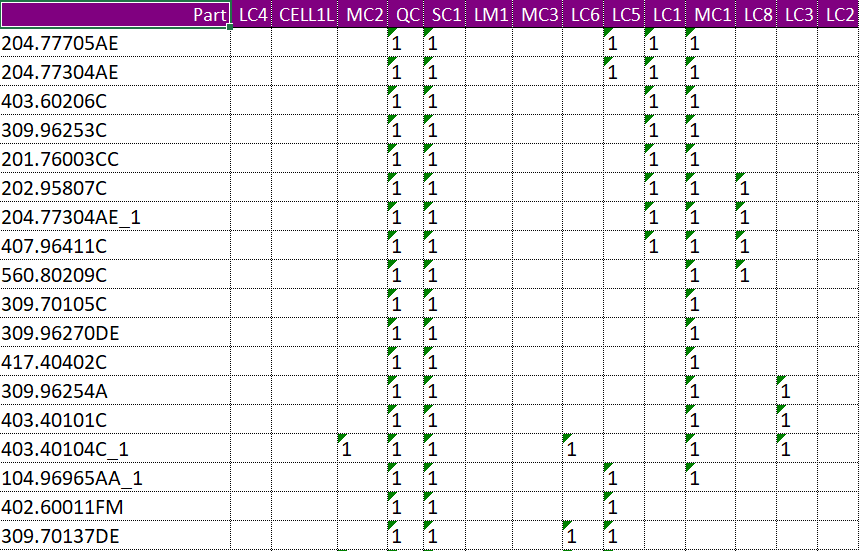

Autopista para monstruos y carril de minion

Una expasante, Danielle DeWitt, continúa trabajando como analista de datos a tiempo completo. Como estudiante, su trabajo comenzó analizando cómo las partes anteriores fluían por el taller. Las similitudes en las rutas (la secuencia específica de operaciones y estaciones de trabajo involucradas en la producción de una parte) revelaron qué partes serían las mejores para agrupar en familias y, a partir de ahí, qué máquinas-herramienta serían las mejores para agrupar en celdas.

Con lotes pequeños y tamaños de parte variados, el trabajo en proceso puede crear retos importantes para un taller como SCS.

Sin embargo, las órdenes de trabajo anteriores solo especificaban qué operaciones realizar (por ejemplo, “fresado op. 10”). No era necesaria información más específica, porque la determinación de cuáles tornos o fresadoras usar estaba a cargo únicamente de Hal Phillips, gerente de manufactura, y Tam Ngo, mecánico principal. Estos veteranos literalmente dividieron las impresiones en pilas, basándose únicamente en su amplio conocimiento de manufactura y su íntima familiaridad con el taller y su equipo para programar el trabajo sobre la marcha.

El conocimiento y la experiencia de los veteranos del taller era esencial para el trabajo de los estudiantes, pero primero necesitaban datos sin procesar, dice la señora DeWitt. Encontraron lo que necesitaban en la salida del sistema de monitoreo de máquina de SCS, el software MDC-Max de CIMCO. La salida de este sistema vincula las operaciones individuales con las máquinas que las realizaron, así como el número de orden de trabajo, el número de parte y los tiempos de inicio y parada del ciclo. Hacer coincidir el número de parte y las órdenes de trabajo, y comparar los tiempos de inicio y parada en diferentes máquinas, proporcionó un medio de mapear la ruta tomada por cualquier parte a través de la instalación.

A partir de ahí, los estudiantes manejaron los datos en el formato correcto para el kit de Herramientas de Software de Análisis de Flujo de Producción, o PFAST por su sigla en inglés. Desarrollado por el Dr. Irani y el Dr. Smart Khaewsukkho a principios de la década de 2000 en la Universidad Estatal de Ohio, PFAST automatiza la tarea de agrupar grupos de partes en función de las similitudes de sus rutas. Esto, a su vez, ayuda a identificar qué grupos particulares de máquinas-herramienta pueden hacer buenas celdas híbridas.

Aquí es cuando el aporte de los veteranos se volvió crítico, dice DeWitt. Por ejemplo, el señor Phillips señaló la necesidad de una máquina adicional cuando se le presentó un diseño potencial para la celda 1, que incluía solo dos tornos y una fresadora. En su momento, explicó que se necesitaría un tercer torno para lograr el flujo, porque los tiempos de ciclo de muchas partes están compensados. Es decir, las operaciones en una máquina pueden tomar el doble de tiempo que las operaciones en la siguiente, lo que lleva a la acumulación del trabajo en proceso que el equipo se había propuesto evitar. Como sugirió agregar otro torno dedicado a la primera operación más larga para cualquier parte de una familia procesada en la celda y poner esa operación en primer lugar, es decir, programar el cuello de botella, hasta ahora ha evitado que el trabajo en proceso se convierta en un problema significativo.

Sin la configuración correcta, las partes tubulares grandes, como esta, pueden representar un problema en corredores llenos de tráfico de montacargas.

Otras celdas están organizadas y programadas de manera similar. La implementación de estas celdas comenzó rápidamente una vez que la primera comenzó a funcionar, callando a cualquiera que no estuviera convencido de los méritos del nuevo enfoque. A medida que el diseño continuó cambiando, todos, desde la gerencia hasta los operadores de máquinas, hicieron sugerencias sobre la mejor forma de disponer una celda determinada, así como las posiciones de los recursos compartidos. “Hablamos mucho sobre eso, y tomó mucho tiempo decidir exactamente cómo mover todo”, dice DeWitt. “Había tantas posiciones diferentes y válidas por considerar”.

Esta área a lo largo del “Monster Highway” tiene un doble propósito: dejar un amplio espacio para las raras instancias en que las partes sobresalen de los contrapuntos de estos tornos, y servir como un área de preparación fuera del camino para pequeños lotes de trabajo en proceso cuando no lo hagan.

Los resultados de su trabajo se representan junto con muestras de salida PFAST en la presentación que se ve a continuación. Los flujos de trabajo son más o menos lineales. Todas las partes se mueven a lo largo de uno de dos caminos: “Monster Highway” contiene las máquinas grandes, grúas y pasillos anchos para el tráfico de montacargas requerido para partes más grandes, mientras que “Minion Lane” está dedicada a trabajos más pequeños. Los operadores permanecen en sus estaciones porque Ngo ahora desempeña el papel de “araña de agua”, dedicándose por completo al transporte de partes y materiales necesarios desde el depósito de herramientas ubicado en el centro.

Entendiendo la capacidad

A medida que cambiaron las prácticas y filosofías de SCS, se hizo cada vez más evidente para DeWitt que la compañía no estaba aprovechando al máximo las habilidades en el taller. El resultado no fue solo la pérdida de oportunidades, sino también la capacidad subutilizada.

Phillips y Ngo saben cuándo dos trabajos comparten setups similares (un ejemplo simple es el material de barras que requiere las mordazas blandas del mismo diámetro). Es decir, saben cuándo el setup de un trabajo hará que el alistamiento de otro sea más fácil y rápido, lo que generará más trabajo en general. El problema era que estos tiempos de setup reducidos nunca se tenían en cuenta durante el proceso de planeación y cotización, dice ella. En algunos casos, los trabajos cotizados con base en un tiempo de alistamiento esperado de más de una hora requieren menos de 10 minutos.

La solución al problema fue impulsada por los mismos datos que lo revelaron. En primer lugar, las métricas de efectividad general del equipo (OEE) del sistema de monitoreo de la máquina. Aunque las grandes discrepancias en las proyecciones del tiempo del ciclo hicieron que los planeadores ofertaran por debajo, la OEE se veía bien: la utilización era alta. Sin embargo, un examen más detallado reveló que este era el caso solo porque la disponibilidad, una medida del tiempo de actividad y uno de los tres componentes de OEE (los otros son el rendimiento y la calidad), incluían los datos sospechosos del tiempo de setup. Ajustar la fórmula para que la disponibilidad solo incluya el tiempo de valor agregado, es decir, el tiempo real del ciclo de corte, proporciona una mejor métrica para determinar cuántas horas estaban disponibles por llenar en cada celda, incluso si esto hacía que la disponibilidad y el OEE general se viera peor.

El personal de alistamiento escanea los códigos de barra en cada pieza de trabajo antes de comenzar el trabajo. El monitoreo de máquina ha estado en funcionamiento durante cinco años, pero las pantallas de las métricas de rendimiento de la estación de trabajo son más recientes.

Mejor no era perfecto. Una herramienta rota, un nuevo empleado que sustituye a un veterano enfermo en el taller, o cualquier otra cantidad de variables podrían hacer que los tiempos de ciclo de corte bruto sean más bajos que las estimaciones utilizadas en las cotizaciones y la programación. Alternativamente, un rendimiento mejor de lo esperado podría revelar que el taller ha estado valorando las partes demasiado alto. En lugar de depender del tiempo para curar la brecha entre la proyección y la realidad a medida que se repiten los trabajos, Dewitt comenzó a rastrear el rendimiento de cada celda, una medida del rendimiento a lo largo del tiempo y otro componente de OEE. Ahora crea un promedio móvil de cuatro semanas y multiplica este “factor de rendimiento” por la estimación del tiempo de ciclo de cada parte que cruza una celda.

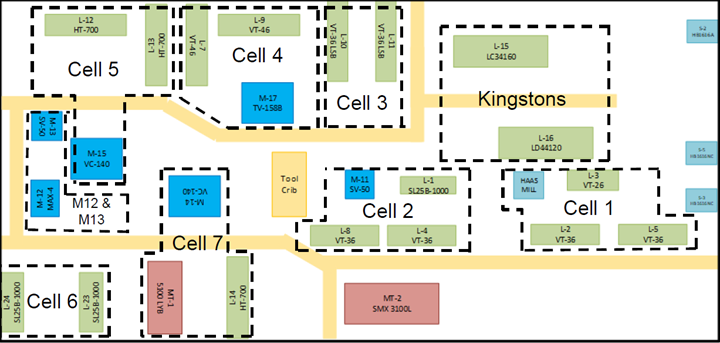

Como se muestra en los cuadros a continuación, este proceso ayuda a garantizar que las estimaciones tengan en cuenta las realidades de la producción. Por extensión, ayuda a comprender mejor la verdadera capacidad del taller y qué tan bien se está utilizando. Ahora, la experiencia de Ngo y Phillips está respaldada por datos que facilitan un enfoque más sistemático para la programación que se basa en datos del mundo real. Utilizan esta información de capacidad junto con las fechas de entrega y las estimaciones del tiempo de ciclo para la operación más larga (casi siempre realizada en la máquina “líder”) para programar el taller de manera más sistemática y efectiva.

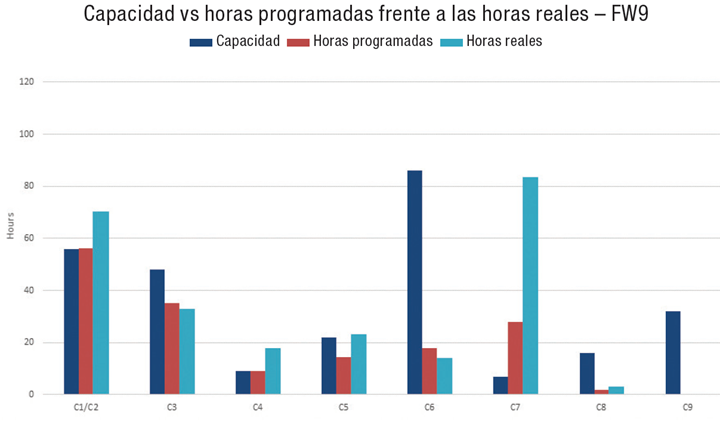

DeWitt creó este cuadro y el siguiente para ayudar a comprender la capacidad y programar de manera más efectiva. El primer paso es medir cómo las estimaciones cercanas coinciden con la realidad. Las barras de color azul oscuro representan la capacidad por celda (el total de horas disponibles para programar el torno de la operación principal). Esto se calcula multiplicando la disponibilidad esperada de la celda combinada (tiempo de actividad) por la cantidad total de tiempo que el taller está abierto para los negocios. Aquí, por ejemplo, el equipo esperaba que la Celda 3 estuviera en ciclo durante el 43% de las 98 horas que estuvo abierto para los negocios (0,43 x 98 = 48). Las barras rojas son horas programadas, es decir, un total de la estimación de tiempo de ciclo en corte del torno líder para cada parte programada. Las barras de color azul claro representan la misma métrica, pero solo para los trabajos que realmente se ejecutaron. Aquí podemos ver que las celdas 1 y 2 (que son prácticamente idénticas) procesaron más números de parte únicos que lo esperado, mientras que la celda 3 procesó un poco menos. Con un programa perfecto, todas las barras coinciden. (Imagen cortesía de SCS).

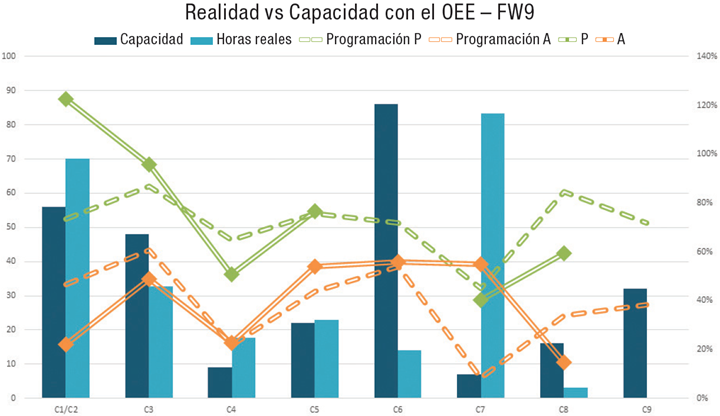

Este gráfico utiliza superposiciones de las métricas de disponibilidad y rendimiento de OEE para ilustrar por qué las barras azules no coinciden (la barra roja del primer gráfico, una vez cumplido su propósito, se elimina por simplicidad). Por ejemplo, un rendimiento mejor de lo esperado no fue suficiente para compensar una disponibilidad menor a la esperada en la Celda 3, que podría haber procesado más partes. En la celda 7, el desajuste más drástico en las barras azules se debió principalmente a dos factores: muchas partes con tiempos de ciclo prolongados (lo que se traduce en menos interrupciones para el setup), así como el traslado de un empleado especialmente calificado a esa estación de trabajo. Ambos aumentaron la disponibilidad y, por extensión, la barra azul claro de “horas programadas liberadas”, por encima de las estimaciones iniciales.

Los gráficos ayudan incluso cuando los datos son incompletos y/o imperfectos, dice ella. Por ejemplo, la celda 6 consta de dos tornos de herramental vivo dedicados a nuevos trabajos y programados conversacionalmente en el taller. Como resultado, no hay forma de rastrear el rendimiento (verde sólido), y lo mejor que puede hacer el equipo para el rendimiento estimado (verde discontinuo) es un promedio de todas las celdas. En este caso, el equipo había estimado correctamente la disponibilidad, por lo que determinaron que el rendimiento debe haber sido pobre. Sin embargo, el bajo rendimiento no fue suficiente por sí solo para dar cuenta del drástico desajuste entre las barras azules. El equipo también tenía una capacidad significativamente sobreestimada (azul oscuro). (Imagen cortesía de SCS).

Poner los datos a trabajar

El sistema de programación de SCS depende de ver el OEE como algo más que un indicador pasivo del rendimiento. El monitoreo de máquina es una tarea activa en este taller, y es solo una de las muchas que justifican la contratación de DeWitt como analista de datos a tiempo completo. “Prácticamente, cualquier cosa sobre la que podamos recopilar datos, la analizo y descubro dónde podemos mejorar”, dice ella.

Danielle DeWitt fue contratada a tiempo completo después de trabajar en SCS como estudiante de ingeniería.

DeWitt no es la única persona nueva con un nuevo cargo en SCS. Chretien ahora dirige un equipo completo que está completamente dedicado a manejar el trabajo analizando y actuando sobre la evidencia. Nicole Pham, supervisora de control de producción, crea y mantiene los horarios, planea y rastrea órdenes de trabajo y materiales, y estima los plazos de entrega, entre otros deberes. Lokesh Ramu, gerente de ingeniería de manufactura y supervisora inmediata de DeWitt, analiza y busca mejorar todas las operaciones de manufactura en la extensa área de las instalaciones de SCS, que incluyen la manufactura, el ensamblaje y otros procesos además del mecanizado. Vanessa Urango, planeadora máster, desarrolla programas de producción para toda la empresa y trabaja en estrecha colaboración con Nicole Pham.

La novedad de los roles de Urango y Ramu demuestra que el compromiso con la transformación basada en datos va más allá del taller metalmecánico. Al igual que el apoyo a las clases de la Universidad de Houston, también demuestra el reconocimiento de la compañía de que mantener el cambio requiere un compromiso continuo de tiempo y recursos, incluida la dedicación de los empleados a dicha tarea.

En cuanto al taller se refiere, “no teníamos una ingeniería de manufactura real de la que hablar, solo unas pocas personas que hacían la programación y las pasadas”, dice Chretien.

“Todo creció a partir de los datos y nuestras interacciones con los estudiantes. Nos mostraron lo que nos faltaba”.

CONTENIDO RELACIONADO

-

El futuro de la industria

El Internet y la capacidad de conectividad han permeado todas las actividades de nuestro mundo.

-

Siete claves sobre el Internet de las Cosas y la Industria 4.0

Cuando todas las máquinas y herramientas estén conectadas con todo lo demás en el taller, la manufactura tendrá un aspecto muy diferente.

-

COVID-19: Proveedor metalmecánico en México fabrica mascarilla en tiempo récord

Langer México hizo una mascarilla protectora reutilizable en tiempo récord, utilizando el software CAD adecuado, además de máquinas de 5 ejes de alto rendimiento y electroerosionadoras de ultra-alta velocidad.