La mejora continua viene naturalmente para los operarios experimentados, pero el instinto no va tan lejos sin monitorear formalmente y documentar el esfuerzo.

Un ejemplo es Levy’s Machine Works, un taller de máquinas CNC de 40 años de antigüedad y 930 metros cuadrados en el oeste de Canadá. Encargado de implementar un programa formal de mejora continua después de una adquisición en 2014, el equipo se mostró escéptico al principio. No parecía haber manera de administrar el programa sin reducir la capacidad de servicio al cliente de calidad y la entrega a tiempo.

Contenido destacado

Sin embargo, el equipo tuvo un amplio margen de maniobra para implementar el nuevo sistema de manera que tuviera sentido para Levy’s, dice Richard Burton, gerente general. Una vez adaptado a las realidades de un trabajo de mecanizado de alta mezcla y bajos volúmenes, el enfoque más formal demostró su valor.

“Capturar, documentar y rastrear ideas y esfuerzos de mejora, a menudo se ve como un desafío sin beneficios tangibles, pero no hacerlo significa que las oportunidades de perfeccionamiento también se dejan al azar, pudiendo perderse o capturarse y procesarse”, dice.

El calibre del talento en Levy’s proporcionó esencialmente una ventaja.

Hasta ahora, el trabajo asociado con la mejora continua ha aumentado los ingresos entre un 15 y un 20 % y ha reducido las pérdidas operacionales totales en casi un 11 %. Los líderes, tanto de Levy como de la empresa matriz, atribuyen estas ganancias a una mejor gestión de recursos, capacidad de mecanizado y planificación y programación.

Otros beneficios son menos tangibles, pero no menos importantes. A diferencia del trabajo pesado ―una serie de tareas rotativas que deben completarse sin pensar y sin cuestionar―, la entrada de datos y otras tareas necesarias para cumplir con una plataforma formal ha hecho más probable que los empleados sugieran y persigan activamente cambios positivos. “[El programa] ha impulsado la cultura de la mejora continua que ya teníamos ―dice Burton―. Aunque ha añadido algunas tareas menores adicionales, también ha involucrado más a la gente con el negocio”.

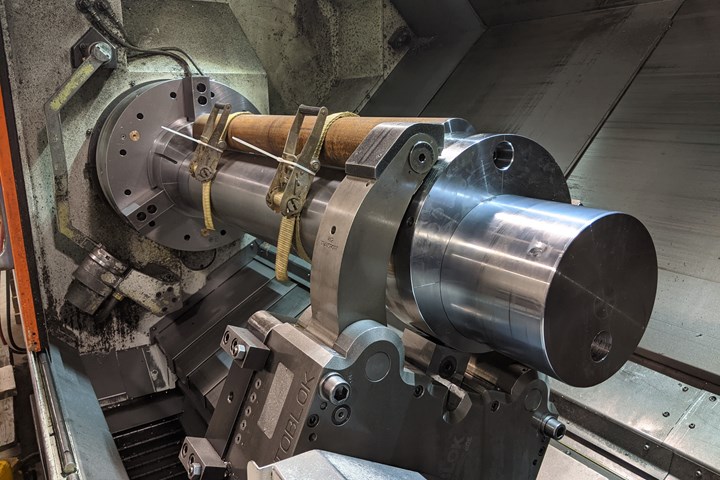

Un proyecto Kaizen enfocado condujo a la compra de este torno, pero esta configuración encarna la habilidad, el orgullo por el trabajo y otros intangibles que subyacen en todos los esfuerzos de mejora continua. Los lazos de cable y las correas de trinquete (todas las cuales fueron retiradas antes del arranque del ciclo) ayudaron a asegurar y ubicar un contrapeso que permitió mecanizar un orificio de separación a través de la longitud de este componente de mandril de 63 pulgadas de largo y 8 pulgadas de diámetro, que requiere roscas especiales y tolerancias de +/-0.0050 pulgadas en el diámetro y entre los agujeros. Bujes de separación personalizados aseguran tanto el contrapeso como la parte (parte hecha para The Wellboss Company). Crédito: Levy’s Machine Works Ltd.

Flexibilizar la teoría en la práctica

El calibre del talento en Levy’s proporcionó una ventaja para la mejora continua cuando Burton se unió a la compañía en 2015, poco después de la adquisición de la empresa por la firma de inversión Equicapita.

Instalado como parte de los esfuerzos formales de mejora continua, el sistema de distribución ToolBoss, de Kennametal, automatiza la reorganización de la marca de herramientas de corte más común en el taller. Otras imágenes de este artículo proporcionan más detalles sobre la reorganización de herramientas y diversos proyectos Kaizen específicos.

“Logramos ISO en cinco meses ―dice Burton sobre su equipo, especializado en tornear y fresar geometrías complejas a partir de materiales tan difíciles como el acero inoxidable austenítico y el cobre de berilio―. La gente aquí puede tomar un trabajo desde el plano hasta el artículo terminado, por lo que están acostumbrados a elaborar la mejor metodología, programa y alistamiento. Está en su naturaleza evaluar continuamente sus herramientas, prácticas y el entorno en el que están trabajando, y hacer cualquier cambio que sientan beneficioso”.

Aun así, la tarea por delante parecía desalentadora. El cumplimiento requería auditorías semanales y mensuales puntuadas, además de una amplia documentación de pérdidas y defectos materiales, sobrecostos (tiempos estimados vs. tiempos reales de mecanizado y alistamiento), y un número total de paseos de desechos, paseos gemba, auditorías 5S y proyectos Kaizen llevados a cabo. Exigió que varias listas de verificación, matrices de priorización y esfuerzo, y el uso de 25 herramientas esbeltas diferentes se convirtieran en parte de las rutinas diarias de las personas que, como dice Burton, “ya tienen trabajos en los que permanecen ocupadas”.

“En última instancia, hay 72 cosas que deben ser implementadas, rastreadas, auditadas e informadas en varias reuniones ―continúa―. Parecía que sería imposible de cubrir sin un departamento o equipo para implementarlo y administrarlo”.

Burton caracteriza la formalización de la mejora continua como una propuesta de venta única.

Sin embargo, vio la promesa en un sistema que combina elementos de manufactura esbelta, seis sigma y teorías de mantenimiento de producción total. También recibió garantías de que el programa no era único para todo, a pesar de su aplicación en el diverso grupo de 12 empresas de Equicapita. Por ejemplo, la utilización de la máquina y el OEE revelan menos sobre el rendimiento de Levy en comparación con otro miembro del grupo de manufactura en el que el trabajo repetido y de alto volumen es común. A diferencia de esa compañía, Levy’s podría tener entre 400 y 700 partes diferentes en pedido a la vez. Cada una puede tomar cualquier número de rutas diferentes a través del taller, y los alistamientos son largos.

Dadas estas y otras realidades, las comparaciones de los tiempos de producción y alistamiento estimados a reales son los mejores indicadores de rendimiento.

En un nivel más detallado, facilitar la implementación requería consolidar objetivos y tareas e integrar nuevas herramientas. También exigía que el equipo se sumara al reto con el valor de un enfoque formalizado, tanto para el negocio en su conjunto como para sus propias carreras.

Las herramientas de mejora

Entre otros cambios prácticos que posibilitan la implementación, el Gemba y seguridad y los paseos de auditoría 5S se han combinado y son menos frecuentes. También se han consolidado y simplificado varios formularios y hojas de cálculo.

Tal vez el ejemplo más notable es el formulario Sugerencias Kaizen/Sobretiempos de trabajo que, como su nombre lo indica, captura la información necesaria para múltiples informes del programa de mejora continua. La administración revisa los formularios semanalmente y documenta las mejoras potenciales en una hoja de cálculo de priorización del proyecto Kaizen.

Este formulario debe completarse siempre que una operación de trabajo supere un determinado umbral (por ejemplo, el 30 %). Contiene campos para el número de trabajo; número de parte; número de paso; alistamiento o ciclo; tiempo estimado (alistamiento o ciclo); tiempo real (alistamiento o ciclo); la razón del sobretiempo (herramientas, programa, ejecución por primera vez, control de calidad, sujeción de trabajo u “otro”); asuntos o problemas específicos por resolver y, por último, ideas para proyectos Kaizen que mejoren el proceso. Estas ideas podrían ser sugerencias de mejora en un solo proceso, o podría ser algo que afecta a todo el negocio. “Capturamos todo lo que necesitamos en un formulario”, dice Burton.

Las herramientas de mejora consisten en algo más que formularios e informes inteligentemente consolidados. Domo, una herramienta de software de visualización de datos, integra datos de formularios e informes relacionados con EquiOne, así como otro software en tableros da un vistazo que proporciona una “ventana clara sobre todos los aspectos del negocio”, dice Burton.

El panorama desde esa ventana siempre está en tiempo real porque los empleados en el taller utilizan tabletas para indicar el inicio y el final de cada operación en cada parte que tocan. Transmiten esta información directamente al sistema de planificación de recursos empresariales (ERP) del taller (E2 de Shoptech Software), y desde allí a Domo, para garantizar que cada tiempo de operación y sobretiempo esté documentado.

En el taller, la visión clara del trabajo en espera ayuda a los empleados a preparar programas y herramientas con antelación. Al momento de la publicación de este artículo, el digitalizar copias impresas de hojas de configuración, planos y otros documentos de este tipo probablemente habrá reducido aún más la cantidad de papel en el taller, pero gran parte del beneficio del nuevo enfoque ya era evidente. La utilización de los empleados (tiempo pagado frente al tiempo productivo) y la eficiencia de la producción (tiempos estimados vs. tiempos de operación reales) se pueden monitorear correctamente.

“Antes confiábamos en ganar más de lo que perdíamos en términos de margen de los trabajos. Ahora podemos ver cómo estamos mientras hacemos cada operación y cada trabajo, y podemos tomar las medidas necesarias para mejorar ―dice Burton―. Cuando se trata de informar a finales de mes, sabemos exactamente por qué nuestros márgenes de beneficio están arriba o abajo, qué empleos y operaciones fueron el problema, y por qué”.

Todos a bordo

Aparte de los cambios prácticos y las nuevas herramientas, hacer un trabajo de mejora continua requería ganarse los corazones y las mentes de las personas que programan, alistan y operan las máquinas-herramienta. Un medio para lograr esto es que los miembros del equipo participen directamente en la gestión del esfuerzo, auditándose formalmente unos a otros para su cumplimiento quincenal.

“Elegiremos a alguien, tal vez sea un operario o tal vez alguien en envíos/recepción o de la oficina de administración, y durante 40 minutos, esa es la persona más importante de las instalaciones”, dice Burton sobre el auditor rotativo, que camina por el taller con listas de verificación de ítems por evaluar.

Estas listas de verificación cubren cada departamento y se consolidan a partir de una auditoría anual más profunda; además, están redactadas para que esencialmente cualquier persona pueda auditar a cualquier persona. Las auditorías son aleatorias y abarcan a todos los empleados de la empresa. Además de garantizar el cumplimiento de los estándares del programa de mejora continua y del sistema de gestión de calidad, los empleados auditores están expuestos al rol de cómo otras funciones y habilidades del trabajo (incluidas las suyas) encajan en la organización en general. Las auditorías también fomentan una sensación de competencia amistosa que beneficia los esfuerzos por mejorar (Burton señala que los empleados, a menudo, parecen particularmente ansiosos por encontrar oportunidades de mejora en la estación de trabajo del auditor anterior).

El liderazgo también ha tomado medidas para asegurar que las voces de los empleados sean escuchadas, y que entiendan el vínculo entre el seguimiento formal del desempeño y el reconocimiento y recompensa de su trabajo. Un ejemplo es un sistema en el que el taller paga la mitad del costo de las herramientas de medición de propiedad personal de un maquinista, si el maquinista puede demostrar que la inversión valdría la pena. “Si pueden justificar que las usan con suficiente frecuencia, nos beneficiaremos como negocio adoptando eso ―dice Burton―. Aparecerá para evitar problemas de no conformidad a través de herramientas dañadas o el uso de la herramienta incorrecta para el trabajo”.

Una cultura de “puertas abiertas” también es crítica, dice. “Queremos que la gente cuestione situaciones con las que no se sienta cómoda y sea capaz de dar a conocer sus pensamientos e ideas ―comenta Burton―. Queremos que sientan que forman parte de algo más grande que un trabajo en el que se les dice qué hacer”.

Se corre la voz

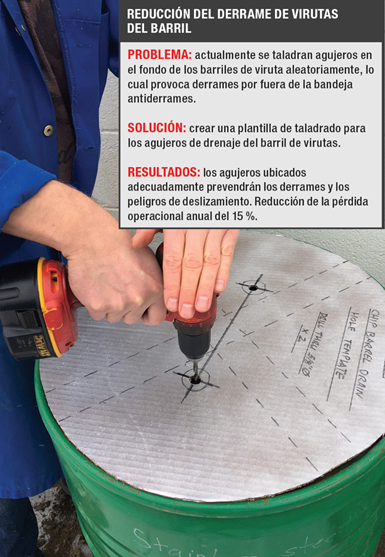

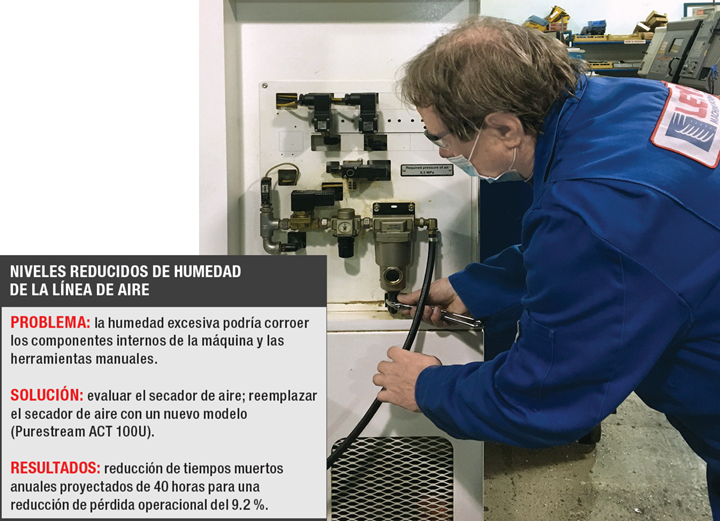

Cada una de las imágenes de este artículo detalla un proyecto Kaizen específico. En conjunto, estos ejemplos representan solo una parte de los resultados más significativos de la mejora continua. De hecho, los beneficios de la implementación particular de Levy de la plataforma de la empresa matriz se extienden más allá del taller.

Un aspecto del enfoque de Levy, reconociendo de forma regular y formal a las personas detrás de los cuatro proyectos Kaizen más impactantes y recientemente completados, ha sido adoptado en otras empresas.

El taller también garantiza que los clientes actuales y potenciales sean conscientes de los esfuerzos de mejora con enfoque interno, que van más allá de lo necesario para cumplir con los requisitos de calidad ISO. De hecho, el señor Burton caracteriza la formalización de la mejora continua como una propuesta de venta única al acercarse a los posibles nuevos clientes. “Tenemos algo tangible que mostrarles a través de hojas de resumen de proyectos e informes y seguimiento ―dice―. Muchos se sorprenden de que un negocio del tamaño de Levy realmente enfoque el tiempo y los recursos en esta área. Nos ayuda a diferenciarnos de otros talleres”.

CONTENIDO RELACIONADO

-

Grupo Tekkzu tiene en la mira el sector aeroespacial

Grupo Tekkzu es una empresa incubada en 2016 en el Tecnológico de Monterrey Campus Aguascalientes. Los hermanos que la lideran no superan los 33 años y le han inyectado esta juventud a cada área de la compañía, que privilegia el uso de las redes sociales, la filosofía one-stop-shop y de entregas a tiempo, además de la velocidad para posicionarse en el mercado y asumir cada reto.

-

Estrategias para talleres especializados en mecanizado de cinco ejes

Conozca las prácticas y herramientas que diferencian a los Top Shops en el maquinado de cinco ejes.

-

Así se implementó la manufactura lean en un taller metalmecánico

Para este taller, el diseño para la manufactura (DFM) proporciona un libro práctico que rige casi todos los detalles de las cotizaciones de trabajos, la coordinación de los procesos de producción, el flujo de trabajo y la inspección.