Portaherramientas para trabajos pesados de maquinado

Heller Machine Tools necesitaba mejorar las tasas de remoción de metal durante el desbaste y el mecanizado de alta resistencia. El sistema Safe-Lock de Haimer permitió obtener el ranurado de alta alimentación de hasta 2 veces el diámetro en materiales difíciles.

Edited by Emily Probst

Las tasas de remoción de metal durante el desbaste y las operaciones de mecanizado de alta resistencia son cruciales para la productividad de la operación de mecanizado.

Para mejorar estos índices, el fabricante alemán de máquinas-herramienta Heller, cuya sede en Estados Unidos se encuentra en Troy, Michigan, se enfocó en la importancia del portaherramientas.

Contenido destacado

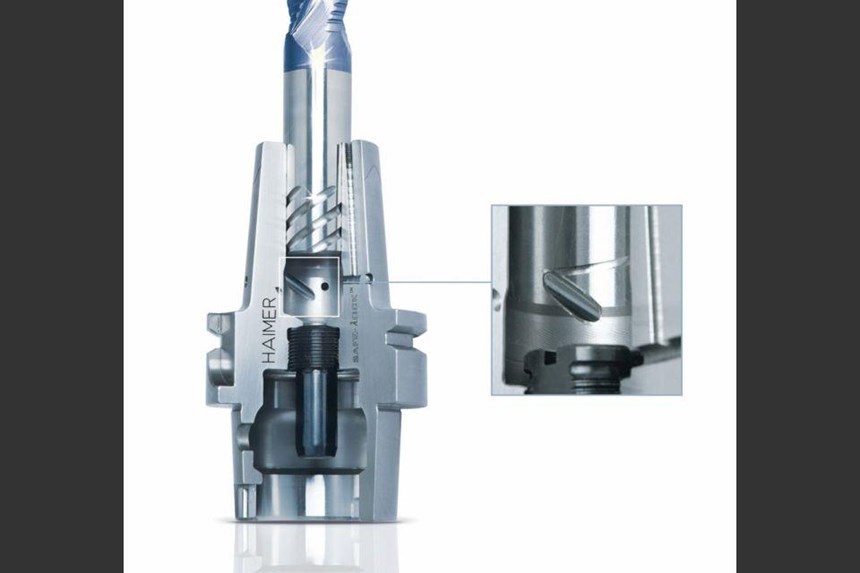

Usando los portaherramientas térmicos especiales de Haimer con pines dentro del cono y ranuras en el zanco de la herramienta para asegurar la interfaz cortador/portaherramientas, la compañía realiza ranurados de alto avance que varían hasta 2 × D (50 mm) en materiales difíciles de mecanizar.

Especialmente en los sectores aeroespacial, energético y de ingeniería mecánica, los gerentes de producción deben superar la brecha entre la eficiencia económica y la alta confiabilidad del proceso cuando se trabaja con materiales difíciles de mecanizar.

Heller, que fabrica centros de mecanizado CNC de cuatro y cinco ejes, fresadoras CNC, máquinas CNC para el mecanizado de cigüeñales y árboles de levas y sistemas de fabricación flexibles, confía en una estrecha colaboración con sus clientes, proveedores e institutos de investigación para satisfacer las demandas actuales en la manufactura. A menudo, el objetivo es aumentar la productividad sin comprometer la fiabilidad del proceso.

“Con frecuencia conseguimos este objetivo con una operación de desbaste optimizada que en última instancia resulta en un proceso de acabado reducido. Manteniendo los mismos valores tecnológicos, pero reduciendo la profundidad del corte de acabado en 50 por ciento, el tiempo total de mecanizado se reduce a la mitad. Sin embargo, esto requiere confiabilidad del proceso y sistemas controlables durante el desbaste”, dice Werner Kirsten, quien trabaja en el departamento de desarrollo tecnológico de Heller en materiales difíciles de mecanizar.

El eslabón débil en el proceso de mecanizado

Todos los componentes de mecanizado en la cadena de proceso deben ser considerados para mejorar la productividad, afirma él. La máquina-herramienta es el componente más evidente del proceso de mecanizado, sin embargo, la herramienta, el sistema de sujeción de herramientas, el suministro de refrigerante y otros elementos son también esenciales para un funcionamiento exitoso.

“Al final, el eslabón más débil de la cadena de procesos limita el éxito”, dice Kirsten.

El rol de los portaherramientas en el proceso de mecanizado

Para muchos talleres, frecuentemente el eslabón más débil es el portaherramientas. Sin embargo, en el caso de los mandriles de sujeción reforzados por contracción térmica, el nodo de vibración está más cerca del punto de apoyo (debido a la mayor masa). El resultado es un proceso de mecanizado más suave con menos vibración y una mejor calidad de acabado superficial, utilizando la misma herramienta, máquina, parámetros de proceso y tecnología de fijación.

Heller realizó un completo estudio de la aplicación de fresado en titanio Ti-6Al-4V para un grupo de representantes de la industria aeroespacial, la Universidad Técnica de Dortmund y la Universidad Técnica de Hamburgo-Harburg.

El estudio utilizó un Heller H 5000 de cuatro ejes con una unidad reductora y un husillo HSK-A100, que produce pares de torsión que llegan hasta los 2,290 Nm y diferentes fresas escariadoras de 25 mm de diámetro para fresar ranuras completas en una placa de titanio. Para simular las condiciones de fijación en aplicaciones aeroespaciales, las herramientas se sujetaron en mandriles reforzados.

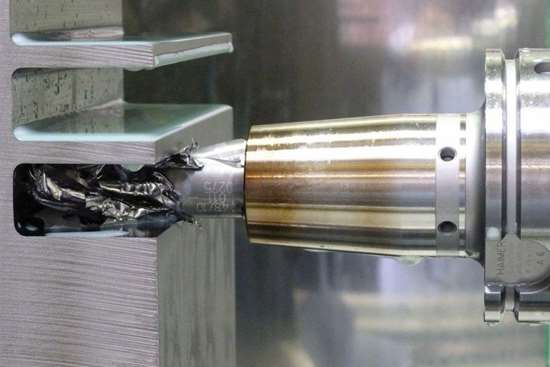

A una profundidad de corte axial de 0,5 a 1,0×D, se encontró que el proceso de mecanizado era muy confiable, dice Kirsten. Sin embargo, después de aumentar a una profundidad de ranurado completa de 2×D, la herramienta se salió del mandril de ajuste por de contracción térmica, creando una ranura más próxima a 2,5×D a medida que avanzaba a través de la pieza. Hacia el final de la ranura, la herramienta finalmente se rompió debido a las mayores fuerzas de corte, dice.

Incidencia de las fuerzas de retención en el proceso de mecanizado

En este caso, la fuerza de sujeción del mandril era el factor limitante, explica él. Tan pronto como la presión axial y las vibraciones relacionadas con el proceso eran demasiado altas, la herramienta se desplazó fuera del mandril y más hacia la pieza de trabajo.

Al mismo tiempo, la presión de corte aumentó, la herramienta se rompió y la pieza de trabajo se dañó. Kirsten dice que la razón que hace que la herramienta se salga es que las herramientas se vieron obligadas a navegar hacia el husillo cuando se superaron las fuerzas de retención.

Ahí es donde entra en juego el sistema Haimer Safe-Lock. Además de las fuerzas de sujeción por fricción, el sistema tiene el mismo patrón de hélice que la herramienta. Teóricamente, incluso si la herramienta se soltara cuando utiliza el Safe-Lock, se jalaría hacia el soporte por medio de los patrones helicoidales y no hacia a la pieza, un movimiento que podría prevenirse fácilmente usando tornillos de longitud predefinida, dice Kirsten.

Para probar el sistema Safe-Lock, el desarrollador de tecnología Heller repitió el ensayo, realizando algunos cambios importantes. Las ranuras Haimer Safe-Lock se añadieron a herramientas similares de carburo sólido, y la aplicación se volvió a ejecutar con una interfaz de cono de husillo reducido (HSK 63 en lugar de HSK 100); un husillo de cinco ejes menos rígido, accionado por engranajes; y una pieza de trabajo menos estable fijada en forma diagonal.

A pesar de estos factores limitantes adicionales, la herramienta podría procesar una ranura completa de 2×D (50 mm) con una confiabilidad completa del proceso, dice Kirsten. “De esta manera, hemos podido demostrar indirectamente que el Safe-Lock funciona y que la tecnología de retracción tiene aún más potencial con el HSK-A100, especialmente en centros de mecanizado de cinco ejes con husillos de engranaje”.

Según Kirsten, este es un proceso confiable para las operaciones de desbaste. Considera que el sistema Haimer Safe-Lock es una adición práctica, fácil de manejar y que ofrece un proceso confiable para la tecnología de contracción térmica, que Heller ya utiliza con herramientas estandarizadas de otros fabricantes.

Reconociendo el potencial del sistema Safe-Lock, Haimer creó un programa de licencias para dar a los fabricantes de herramientas la capacidad de integrar el sistema patentado de protección contra extracción en sus herramientas. Hasta la fecha, 14 fabricantes de herramientas de corte han firmado un acuerdo de licencia, incluidos Walter, Widia, Sandvik Coromant, Seco Tools, Sumitomo, Kennametal, Helical, Emuge Franken, Data Flute, Niagara, OSG, Melin, SGS Tools y Mapal.

De acuerdo con Haimer, el sistema Safe-Lock se está convirtiendo en un estándar para el mecanizado y desbaste pesado, y cada vez más empresas que hacen uso de la estrategia de fresado trocoidal (dinámica) están haciendo también el cambio a los portaherramientas Safe-Lock para evitar la salida de la herramienta.

CONTENIDO RELACIONADO

-

Herramientas de corte para el torneado vertical

Explore tendencias en herramientas de corte para tornos verticales CNC, esenciales para optimizar el mecanizado de materiales complejos.

-

Así mejoró TREMEC sus tiempos de ciclo en el maquinado de autopartes

TREMEC es un reconocido fabricante de componentes automotrices. En la planta 1 de Querétaro, donde se desarrollan los nuevos productos de la empresa, optimizaron el maquinado de flechas gracias al uso de herramientas eficientes y personalizadas.

-

Mesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.