Herramienta para medir la redondez en el mecanizado

Hay formas de abordar la medición de redondez en el taller que pueden proporcionar una alternativa práctica y de bajo costo a un medidor de geometría circular.

La redondez, como muchos otros términos geométricos, tiene una definición muy clara dentro de los documentos ISO y ANSI/ASME de estándares de forma. Los errores de forma normalmente provienen del proceso de fabricación, cuando los componentes se colocan sobre la parte. Los componentes lineales son el acabado superficial, mientras que los errores circulares se definen como errores de redondez.

Medición de la redondez: medidores de geometría circular

Los medidores de geometría circular, con sus husillos de precisión, son el mejor método, y el estándar, para medir la redondez. Si bien se han logrado grandes avances en agilizar el proceso de medición de redondez, y estas máquinas son cada vez más rentables, por lo general se limitan a aplicaciones que requieren un alto grado de precisión con respecto a la geometría de la pieza.

Sin embargo, para muchas piezas puede llevar demasiado tiempo hacer un seguimiento de redondez completa en una máquina de forma, y lo más probable es que muchos de estos trabajos no lo requieran.

Mientras que una verdadera medición de redondez exige una descripción compleja de las relaciones geométricas y dimensionales de docenas o cientos de puntos en un diámetro, la mayoría de las especificaciones de trabajo simplemente requieren que las piezas sean “redondas dentro de 0.XXX mm de variación en el radio”. En otras palabras, mientras ningún punto en el radio caiga fuera de dos círculos concéntricos, la forma real de la superficie es secundaria.

Evaluando la falta de redondez y consideraciones de medición

Ahora que entendemos esto, hay formas de abordar la medición de redondez que pueden proporcionar una alternativa práctica y de bajo costo a un medidor de geometría circular. Aunque estos métodos rara vez dan una medición técnicamente precisa de la redondez, a menudo están “lo suficientemente cerca” como para dar una buena indicación de las implicaciones funcionales de una condición fuera de redondez.

Por lo general, si una pieza puede pasar esta prueba práctica, que incluye muchas otras consideraciones de medición y medidor, entonces es apta para pasar el parámetro de redondez. Si comprende la naturaleza de la redondez, puede ser posible calificar la pieza con equipos convencionales como un micrómetro, un medidor de agujeros, un soporte comparador o una disposición de bloque en V.

Conocer un poco sobre la geometría involucrada es la clave. Por lo general, la falta de redondez es simétrica, involucra lóbulos o puntos regulares o geométricamente dispuestos en la circunferencia de la pieza, o asimétrica, donde el lóbulo no es regular.

Impacto de los procesos de mecanizado en la redondez

La mayoría de los procesos de mecanizado crean lóbulos simétricos y producen un número par o impar de lóbulos. El número par de lóbulos a veces se ve en operaciones de mandrinado de precisión, causado por un husillo desgastado o desbalanceado.

El número impar de lóbulos puede ser causado por un mandril de tres mandíbulas (que produce una pieza de trabajo de tres lóbulos) o una rectificadora sin centros (que puede crear una condición de cinco lóbulos). Los lóbulos asimétricos no pueden medirse por los medios descritos aquí. Se evidencia por el recorrido irregular de un indicador y generalmente señala un problema en la herramienta.

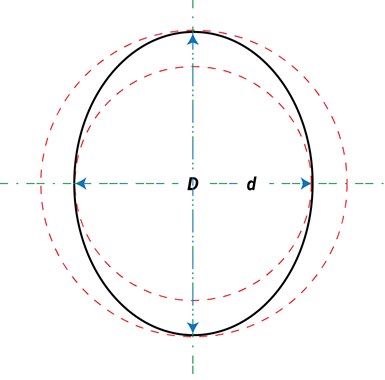

La característica del número par de lóbulos es que cada uno está diametralmente opuesto a otro (véase figura 1). La pieza, por tanto, tendrá diámetros mayores y menores.

Sabiendo esto, podemos medir la pieza con métodos simples de medición diametral o de dos puntos. La diferencia en las mediciones diferenciales, por lo general, será el doble del valor fuera de redondez debido al método de evaluación diametral versus radial.

Por ejemplo, si las especificaciones requieren una pieza que sea “redonda dentro de la variación de radio de 0.005 micras”, podemos medir con un comparador simple y rechazar cualquier parte donde la lectura total del indicador (TIR) sea mayor que 0.01 micras.

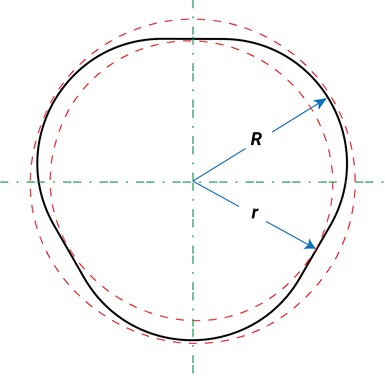

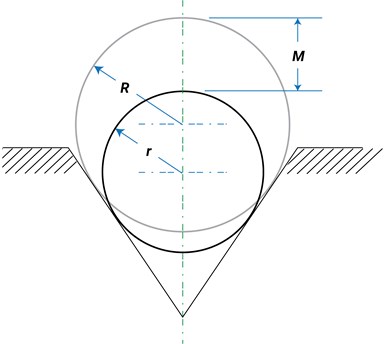

Las piezas con un número impar de lóbulos presentan un problema más complicado. Como se muestra en la figura 2a, donde existe un número impar de lóbulos, cada lóbulo está diametralmente opuesto a un área plana. Estas partes se pueden medir en un accesorio de bloque en V, mediante las siguientes fórmulas para establecer el ángulo incluido del bloque V y el factor multiplicador (ilustrado en la figura 2b):

1) Ángulo incluido:

2ø = 180 - 360/n

Donde “ø” es igual a la mitad del ángulo incluido del bloque V, y “n” es igual al número de lóbulos.

2) Factor multiplicador:

M = (R + R csc ø) - (r + r csc ø)

o

M = (R - r) (1 + csc ø)

Donde “M” es igual a la diferencia medida (como se muestra en el indicador), “R” es igual al radio del círculo circunscrito, “r” es igual al radio del círculo inscrito, “ø” es igual a la mitad del ángulo incluido del bloque V, y “R - r” es igual a la variación radial especificada (tolerancia) para la pieza.

Esto se puede simplificar. La siguiente tabla, elaborada a partir de estas fórmulas, proporciona el factor multiplicador requerido y el ángulo incluido del bloque V para condiciones de 3, 5 y 7 lóbulos, que representan la mayoría de las condiciones de lóbulos impares que se encuentran en la práctica normal de mecanizado.

| Condición | Factor multiplicador | Ángulo incluido del bloque V |

| Tres lóbulos | 3.00 | 60° |

| Cinco lóbulos | 2.24 | 108° |

| Siete lóbulos | 2.11 | 128°34’ |

Usemos un ejemplo concreto. La pieza se especifica “redonda dentro de 0.0001 pulgadas de variación en el radio”. Sabemos que la pieza se produjo en un torno CNC con un mandril de tres mandíbulas, y hemos determinado antes (posiblemente mediante el uso de un medidor de geometría circular por corto tiempo) que el proceso genera una condición de tres lóbulos.

Por lo tanto, utilizamos un medidor que tiene una configuración con accesorio de bloque en V con un ángulo incluido de 60 grados. Para determinar la variación permitida en la falta de redondez radial, multiplique 0.0001 pulgadas x 3. Cualquier TIR mayor de 0.0003 pulgadas está fuera de tolerancia.

Teniendo en cuenta que tales medidas son solo aproximadas, estas técnicas proporcionan un medio bueno y práctico para determinar la falta de redondez en el taller, justo en el punto de fabricación.

CONTENIDO RELACIONADO

-

Metrología: aprenda a leer lo que dice el indicador de dial

Descubra cómo leer correctamente un indicador de dial y aproveche al máximo sus características para mediciones precisas.

-

Cómo calibrar su calibrador o vernier digital

Si está interesado en calibrar sus propios medidores digitales, de dial o Vernier, aquí hay algunos pasos que debe seguir para asegurarse de que funcione sin problemas.

-

Katcon: manufactura aditiva en la producción de autopartes

Esta empresa le apostó a la impresión metálica en 3D para la producción de sus prototipos y herramentales, lo que les significó una reducción considerable de procesos y costos. En un futuro, piensan ofrecer diseños en tecnología aditiva para componentes funcionales, en lugar de hacer piezas de prueba o validación.