Cuándo usar la medición 3D para el acabado superficial

Los sistemas de perfilado de superficie bidimensional (2D) son el estándar para el aseguramiento de la calidad en la manufactura, pero algunas aplicaciones exigen sistemas de medición 3D.

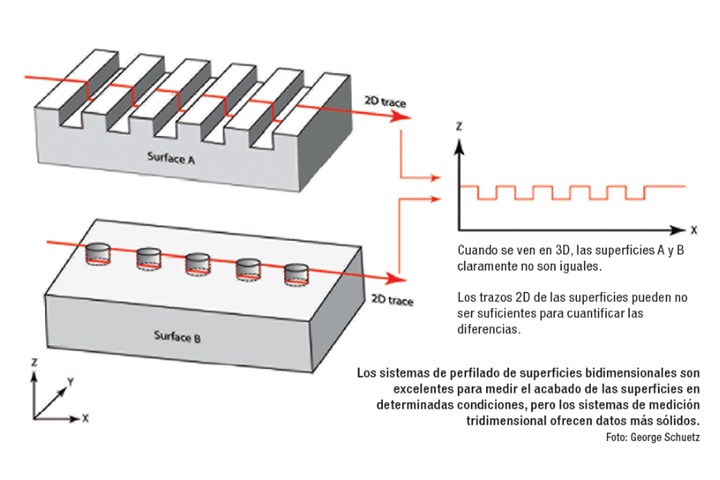

Los sistemas de perfilado de superficies bidimensionales son excelentes para medir el acabado de las superficies en determinadas condiciones, pero los sistemas de medición tridimensional ofrecen datos más sólidos.

“Al principio”, como algunos podrían decir, un operador experimentado usaría una almohadilla para rayar y una uña experta para determinar la calidad de la superficie de una pieza. Luego, en la década de 1940, se desarrolló la primera serie de calibradores electrónicos de acabado superficial. Hoy, los operadores y los laboratorios de calidad tienen estándares y parámetros de acabado superficial y una variedad de calibradores para medir superficies.

Hay dos variedades básicas de calibrador de acabado superficial: los sistemas con patines o de promedio, y los sistemas sin patines o de perfilado. Los calibradores con patines tienen un conjunto de sonda con bisagra, con la sonda montada junto a un patín relativamente ancho que también entra en contacto con la pieza de trabajo.

El patín tiende a filtrar la ondulación, por lo que la sonda mide solo las variaciones de longitud de onda corta. Un calibrador con patín generalmente tiene un dial o una lectura LCD para mostrar la medición como un solo valor numérico.

Los calibradores sin patín utilizan una superficie interna de precisión como referencia, por lo que la sonda puede responder a la ondulación y a la rugosidad. Para permitir un análisis separado de las variaciones de longitud de onda larga y corta, los calibradores sin patín corrientemente generan un gráfico, en papel o en una pantalla de computadora, en lugar de un solo resultado numérico.

Ambos métodos son sistemas de perfilado de superficie bidimensionales (2D). Un sistema de perfil es una forma excelente y eficiente de medir el acabado de la superficie en ciertas condiciones. La primera es que las sondas deben tener la capacidad de colocarse de manera perpendicular a la superficie que se mide. Luego, la superficie debe ser lo suficientemente larga como para cumplir con los requisitos para un análisis confiable y significativo. Por último, la superficie y el proceso utilizado para producirla son accesibles mediante parámetros estandarizados de superficie y perfilado.

Durante décadas, el método 2D sirvió bien a la industria. Sin embargo, en la actualidad, muchos nuevos procesos de fabricación pueden producir superficies de ingeniería que no son uniformes ni sus propiedades son las mismas cuando se prueban en diferentes direcciones. O pueden tener estructuras o propiedades específicas y complejas, o áreas muy pequeñas y de difícil acceso que requieren medición. Por estas razones, los datos de medición tridimensionales (3D) permiten un análisis de parámetros más sofisticado.

Estas técnicas de análisis de superficies las proporcionan tecnologías ópticas que utilizan visión, análisis de imágenes confocales e interferometría. Las mediciones tridimensionales que utilizan estos métodos son útiles en aplicaciones que requieren concentración en estructuras funcionales, como protuberancias o depresiones, y la capacidad de carga de la superficie.

También se debe considerar la medición tridimensional para superficies producidas no tradicionalmente, como se ve en cerámicas y materiales fundidos, o cuando se necesita una cuantificación de superficie no destructiva e independiente del material.

En estos casos se utiliza una medición 3D para proporcionar información más detallada sobre la estructura/características de una superficie en particular. En lugar de tomar mediciones lineales (en 2D), se utilizan sistemas de metrología de superficie óptica de alta resolución para capturar una imagen 3D de la superficie. Esto crea un mapa topográfico que incluye información muy detallada sobre la altura y la intensidad y le permite al operador obtener una representación real de entidades complejas.

Los sistemas de medición tridimensional también proporcionan más datos para el análisis, incluso ofrecen información de acabado superficial con resolución de micras y nanómetros y microgeometría, incluida la rugosidad de la superficie 2D y 3D, el área de rodamiento, la planitud, la profundidad, el volumen y mucho más.

En muchas industrias y procesos, el análisis de contacto 2D “estándar” sigue siendo el método de referencia para la validación rápida del acabado superficial de productos y procesos bien entendidos. Sin embargo, la medición 3D, con sus potentes capacidades de procesamiento, puede ser la mejor opción cuando la superficie es técnicamente compleja, requiere certeza estadística adicional o está compuesta de material que exige métodos sin contacto.

A medida que los procesos de fabricación evolucionan y generan superficies más complejas, es cada vez más importante comprender los beneficios de la tecnología de medición de superficies 2D y 3D. Llamar a expertos para ayudar a determinar qué tecnología es la más adecuada para una necesidad específica puede ayudar a garantizar que los nuevos procesos cumplan sus objetivos de diseño.

CONTENIDO RELACIONADO

-

La importancia de la metrología industrial

Sin procesos de metrología no es posible alcanzar los estándares necesarios en industrias como la aeroespacial, automotriz, médica, de generación de energía y moldes.

-

Instrumentos de medición: bloques patrón

¿Estamos aprovechando la gran cantidad de información dimensional que puede producir un medidor o herramienta de mano? Sáquele provecho a su instrumento de medición.

-

Fuente de los errores de alistamiento en la medición de forma

Explore los errores comunes en medición de forma, incluyendo errores de montaje y malentendidos sobre parámetros. Ideal para ingenieros en busca de datos precisos.