Cuando un ingeniero incluye una especificación de acabado superficial en un plano, la intención, por lo general, no es solo hacer que la parte se vea bien. El acabado de la superficie afecta la forma como una parte se ajustará, desgastará, reflejará la luz, transmitirá el calor, distribuirá la lubricación y aceptará recubrimientos.

El rol del acabado superficial en la función de la pieza

El acabado debe estar determinado por la función de la parte; idealmente, la superficie debe cumplir con los requisitos de ingeniería de la aplicación sin perder tiempo y esfuerzo en producir un acabado de mayor calidad de la necesaria. De hecho, a muchas aplicaciones les va mejor con una cierta cantidad de “textura”. Un acabado demasiado fino puede ser tan malo como demasiado grueso.

El acabado superficial, también conocido como perfil, incluye dos componentes: ondulación y rugosidad. La ondulación o variación de longitud de onda más larga es causada por influencias de tipo macro, como rodamientos de husillo desgastados o vibraciones de otros equipos en el taller.

La rugosidad es el patrón de longitud de onda corta de las marcas de la herramienta de rectificado, fresado u otros procesos de mecanizado, y se ve afectado por la condición y la calidad de la herramienta. Ambos pueden estar influenciados por la elección del operador de la velocidad de alimentación y la profundidad de corte.

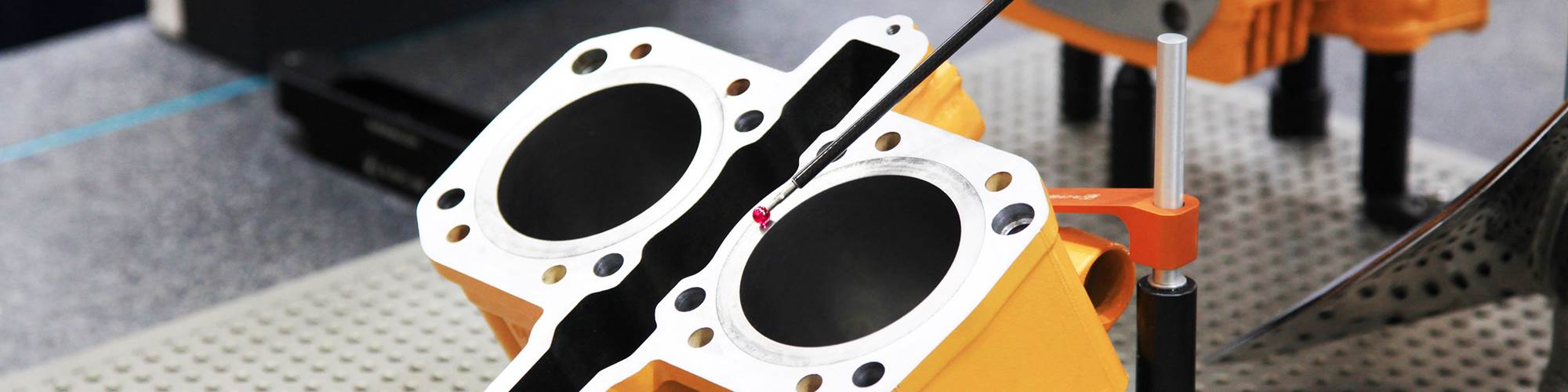

La mayoría de las comprobaciones de acabado superficial se realizan en superficies mecanizadas donde una herramienta de corte se ha pasado a través de una superficie y las marcas de herramienta resultantes crean el perfil.

Pero hay otras formas de crear un acabado superficial y puede ser igual de importante asegurarse de que esas superficies resultantes también cumplan con los requisitos de diseño de sus ingenieros. Por ejemplo, las superficies se pueden crear mediante rectificado, pulido o granallado, que pueden tener requisitos para picos y valles específicos, de modo tal que la superficie pueda recubrirse con materiales especializados.

El reto de medir la rugosidad de una superficie

Un problema frecuente es que, si bien el ingeniero incluye la especificación de acabado superficial en el plano, los parámetros de prueba reales no están incluidos. Normalmente, el Ra se utiliza para medir la rugosidad de una superficie; sin embargo, con cualquier dispositivo de medición de acabado superficial, hay numerosos parámetros que deben establecerse para garantizar el resultado correcto de medición de rugosidad.

Hoy, las normas para el acabado de superficies proporcionan recomendaciones sobre cuál debe ser el resultado del acabado superficial, además de los parámetros de medición apropiados, como la longitud de corte. Si no se especifican estos parámetros, existe una gran probabilidad de tener resultados incorrectos en las mediciones de acabado superficial.

Se utilizan distintas técnicas de fabricación de superficies para producir tipos muy diferentes de superficies. El proceso de mecanizado, con sus herramientas de corte, husillos y deslizaderas, tiende a producir una superficie “periódica”, una que muestra un perfil de repetición claro; las marcas de la herramienta se distinguen fácilmente. Por otro lado, el rectificado o el granallado produce una superficie no periódica; en otras palabras, no tiene un perfil repetitivo. Una configuración de medición incorrecta puede producir errores en cualquiera de las técnicas.

Medición de rugosidad de la superficie: el primer paso

Al medir la rugosidad de la superficie, el primer paso es filtrar el componente de ondulación del componente de rugosidad. Para esto se divide la longitud total de medición de la carrera de medición del acabado superficial en pequeños segmentos, llamados longitud de corte.

Normalmente, la longitud de corte por defecto se establece en 0.8 mm. Al usar esta longitud de corte en este tipo de superficies, existe la posibilidad de que se produzca una lectura incorrecta de la rugosidad. Por lo tanto, si no se especifica ningún ajuste de parámetro para el corte en el plano de la parte, los estándares de superficie definen un procedimiento para seleccionar el corte correcto para la superficie.

Las superficies periódicas se distinguen por características de perfil típicas igualmente espaciadas, recurrentes y claramente visibles, tanto en la representación de la superficie de prueba como en el perfil. Imágenes cortesía de George Schuetz.

Determinación del corte adecuado según el tipo de perfil

Una tabla ayuda a determinar el corte adecuado según el tipo de perfil, ya sea periódico o no periódico. Requiere un poco de experimentación, pero vale la pena el esfuerzo para lograr los resultados de prueba adecuados.

Una vez que se determina el tipo de superficie (periódica o no periódica), las columnas de la tabla guían la configuración de corte adecuada. Si la superficie es periódica, se utiliza el ancho medio Rsm de los elementos del perfil de rugosidad para indicar la longitud de corte correcta. Primero, determine la longitud del perfil y el gráfico recomendará una longitud de corte. Si otra medición produce un resultado en el que el Rsm y la longitud de corte coinciden, entonces el Ra podrá ser correcto.

Por otro lado, si la superficie no es periódica, la tabla hace una recomendación de longitud de corte basada en el Ra medido. Luego se realizan varias mediciones para encontrar la mejor coincidencia de Ra y longitud de corte. Este proceso es un poco tedioso, pero contribuye en gran medida a garantizar el mejor resultado de rugosidad de la superficie.

Los perfiles no periódicos no muestran ninguna superficie especial visualmente llamativa o una dirección de trabajo distinta en la superficie.

Por supuesto, es mucho más fácil cuando el ingeniero incluye todos los parámetros de configuración en la especificación de superficie, pero si no, hay una manera de garantizar la mejor configuración posible y los mejores resultados en los estándares de superficie.

CONTENIDO RELACIONADO

-

Cómo calibrar su calibrador o vernier digital

Si está interesado en calibrar sus propios medidores digitales, de dial o Vernier, aquí hay algunos pasos que debe seguir para asegurarse de que funcione sin problemas.

-

Precisión Moderna: maquinado de piezas de precisión de nivel mundial

Ubicada en Naucalpan, es el resultado de un suizo que hace 51 años creó una empresa para la fabricación de pequeñas piezas de precisión para la industria automotriz. En la actualidad, Precisión Moderna produce más de 400,000 piezas diarias gracias a que ha sabido implementar la tecnología de torneado tipo suizo con equipos de medición de la más alta calidad.

-

Instrumentos de medición: bloques patrón

¿Estamos aprovechando la gran cantidad de información dimensional que puede producir un medidor o herramienta de mano? Sáquele provecho a su instrumento de medición.