Cuándo utilizar la medición de superficie 2D o 3D en acabados

En lugar de comprometerse exclusivamente con la medición de superficies 2D o 3D, los talleres de mecanizado deberían considerar sus casos de uso.

El acabado de la superficie afecta la forma como una pieza se ajustará, desgastará, reflejará la luz, transmitirá el calor, distribuirá la lubricación, aceptará recubrimientos y más. Por lo tanto, la función de la pieza y los requisitos de ingeniería de la aplicación determinan el acabado superficial requerido.

Analizar correctamente una superficie requiere elegir el procedimiento de medición adecuado. Si bien los dispositivos de medición por contacto 2D —como los palpadores de diamante deslizables de mano—, siguen siendo las soluciones de medición más comunes, los dispositivos de medición 3D ofrecen nuevas perspectivas sobre las estructuras de la superficie y los procesos, al tiempo que brindan resultados comparables a la tecnología 2D establecida.

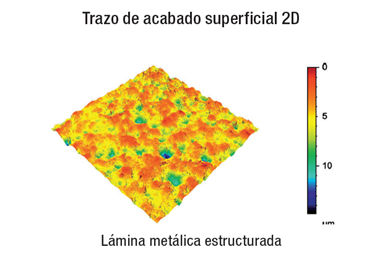

La medición óptica del acabado superficial ha logrado avances recientes en cuanto a potencia y asequibilidad, pero el alto costo impide una adopción más rápida. Aquellos que compran estos sistemas encuentran que las medidas de la superficie son verdaderamente 3D en lugar del perfil 2D generado con un instrumento basado en un palpador de diamante.

| Le puede interesar: Cómo medir la rugosidad superficial en partes grandes |

En algunas superficies especializadas, esta topografía 3D es fundamental para determinar si los requisitos funcionales de la superficie son los requeridos. En esos casos, una medición óptica puede ser la única forma de entender la superficie. Si bien es posible tomar muchos trazos paralelos con un palpador de diamante y construir el mismo tipo de topografía 3D, el proceso a menudo requiere demasiado tiempo para tolerarlo en un entorno de producción.

Los procesos de producción, como el torneado o el rectificado, a menudo crean superficies similares en todo el contorno de la parte, lo que hace aceptable una medición 2D. Sin embargo, las superficies con características no uniformes requieren medición 3D para una inspección óptima. En otros casos, la superficie puede ser tan delicada que el riesgo de dañarla mediante la medición por contacto con un palpador es relativamente alto, por lo que un sistema óptico constituye la mejor opción.

Tanto el sondeo 2D de contacto como los procedimientos ópticos 3D tienen su lugar en la metrología de superficies. El mejor enfoque depende de las características específicas del caso de uso individual, los requerimientos relacionados con la aplicación objetivo y los requisitos de los estándares relevantes.

Por ejemplo, la complejidad de la superficie es un buen indicador de la complejidad del análisis de medición. Como regla rápida, el contacto 2D es una excelente opción para la validación pronta del acabado superficial de productos y procesos bien entendidos. Estas técnicas también son fácilmente accesibles desde un punto de vista presupuestal y técnico. Las mediciones 3D sin contacto son la mejor opción cuando la superficie es técnicamente compleja, se requiere una certeza estadística adicional o el material exige la ausencia de contacto.

El análisis de medición de superficies 3D también puede ser más complejo, ir más allá de los parámetros típicos de Ra/Rz. Para estas mediciones más complejas, el personal que diseña la superficie puede necesitar revisar las mediciones 3D con el fin de asegurarse de que la parte cumpla con los objetivos de diseño.

Teniendo en cuenta las diferentes opciones y estándares, los talleres deberían desarrollar un entendimiento integral de la tecnología de medición 2D y 3D y adquirir experiencia y conocimientos de aplicación. Esto no es fácil, pero hay expertos que pueden ayudar.

Contenido relacionado

Herramienta para medir la redondez en el mecanizado

Hay formas de abordar la medición de redondez en el taller que pueden proporcionar una alternativa práctica y de bajo costo a un medidor de geometría circular.

Leer MásEvolución del control estadístico de calidad (SQL) en talleres

La complejidad actual de las máquinas significa que los operarios ya están ocupados: asignarles tareas SQL nuevas y ampliadas (como la identificación de medidores) requerirá medidores y procesos para priorizar la accesibilidad.

Leer MásMetrología: el rol crucial de los palpadores en la medición

La variedad de aplicaciones con sondas en máquinas-herramienta, CMM, medidores de comparación y brazos portátiles hace que la selección correcta del uso de palpadores sea esencial para una medición eficiente, confiable y precisa. Aquí hay algunos puntos clave que pueden ser útiles en la selección de la mejor solución de medición.

Leer MásMedición de forma: especificación de redondez en piezas

Explore técnicas avanzadas de medición para evaluar redondez y geometría en piezas industriales.

Leer MásLea a continuación

Cómo calibrar su calibrador o vernier digital

Si está interesado en calibrar sus propios medidores digitales, de dial o Vernier, aquí hay algunos pasos que debe seguir para asegurarse de que funcione sin problemas.

Leer MásCómo medir la rugosidad superficial en partes grandes

Conozca las técnicas avanzadas y herramientas diseñadas para medir la rugosidad en grandes partes, enfocándose en la repetibilidad y la precisión.

Leer MásConsejos para elegir la configuración del filtro al medir formas redondas

Al interpretar los datos de medición es necesario el ajuste correcto del filtro para ver la diferencia entre la rugosidad de la superficie y la redondez de la pieza.

Leer Más