Evolución del control estadístico de calidad (SQL) en talleres

La complejidad actual de las máquinas significa que los operarios ya están ocupados: asignarles tareas SQL nuevas y ampliadas (como la identificación de medidores) requerirá medidores y procesos para priorizar la accesibilidad.

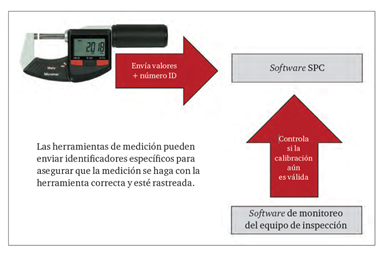

A medida que aumenta la complejidad de la fabricación, también lo hace el número total de variables que el SQC debe rastrear. Los avances recientes han comenzado a solicitar información de identificación del instrumento que toma las mediciones. Crédito de la foto: Mahr Inc.

El control estadístico de calidad (SQC) ha estado en uso desde la década de 1930, cuando realizarlo requería papel, lápiz y la regla deslizante ocasional. Esto lo hizo algo lento, y requirió un nivel bastante alto de atención y comprensión de sus practicantes.

El SQC recibió un gran impulso en las décadas de 1970 y 1980 con la proliferación de medidores electrónicos, registradores de datos y PC. De repente, los inspectores de línea no capacitados podían realizar con facilidad los cálculos necesarios sin comprender por completo el proceso.

Muchos instructores que usaban SQC como parte del proceso de medición insistieron en que los inspectores y operadores de máquinas deberían aprender a hacer SQC manualmente antes de conectar sus registradores de datos. Esto según el principio general de que las personas que entienden lo que hacen suelen realizar un mejor trabajo. Es un concepto comprensible, hasta que el gerente de producción se involucra.

Los actuales operarios son, a menudo, usuarios calificados y altamente capacitados de máquinas-herramienta complejas y poderosas, mucho más de lo que eran hace una generación.

Inspectores de control de calidad y analistas de SPC: evolución del operario

En muchos casos, las máquinas pueden ser más cerebro que fuerza, y los usuarios a menudo son parcialmente programadores CNC, así como operarios de producción. Puede resultar exagerado tratar de capacitar a estos mismos operarios calificados para que también sean inspectores de control de calidad y analistas de SPC. Su trabajo es producir partes lo más rápido posible y asegurarse de que las partes que salen de sus máquinas sean buenas. Se centran en la producción: cuando el proceso funciona bien, el objetivo es que la calidad esté incorporada.

Sin embargo, muchas industrias requieren la verificación de que el proceso está bajo control y que las partes que salen de las máquinas están dentro de las tolerancias de diseño. Por lo tanto, muchos operarios deben realizar alguna inspección para verificar su proceso.

Así, cualquier inspección de la parte final debe ser fácil y rápida para el operario, requerir pocas habilidades o procesos adicionales y no tomar tiempo de la producción. En efecto, la inspección de la parte debe ser simple y la recopilación de datos necesita confiabilidad, precisión y transparencia para una documentación adecuada de los resultados.

A medida que las técnicas de recopilación de datos avanzan, los usuarios implementan más pasos en el proceso, a veces incluso en el equipo de medición, para garantizar los datos correctos. Pero estos beneficios de confiabilidad se desperdician si los medidores son difíciles de usar.

Técnicas avanzadas de recopilación de datos: garantizando precisión y confiabilidad

Por lo tanto, uno de los primeros pasos en la implementación de la recopilación transparente de datos realizada por los operarios es hacer que las herramientas sean lo más simples posible para el usuario.

Un operario no necesita ser un inspector especializado de acabado superficial. Más bien, el objetivo es diseñar herramientas de acabado superficial fáciles de usar, con detección automática de los parámetros de configuración y una operación sencilla con un solo botón.

El usuario no debería realizar alineaciones de alistamiento complejas que tomen tiempo de producción o que puedan dañar equipos sensibles. Las características especiales pueden agilizar el proceso de medición real en una sola operación.

Lo mismo ocurre con muchas de las herramientas manuales de hoy. Con la integración de la transmisión inalámbrica de datos, el acto de recopilar datos para la documentación o SQC es tan simple como medir la parte: la molestia de las cajas y cables adicionales ha desaparecido.

Transmisión inalámbrica de datos: la revolución de las herramientas manuales

La mayoría de los programas SQC también tienen características integradas que recopilan y registran datos. Mostrarán la fecha y la hora, hasta el segundo, en la que el instrumento tomó la medida. Pero hay un poco de información durante este proceso de medición que a menudo se pasa por alto y que, al final, podría ser una de las más importantes: el instrumento que realiza la medición.

Ciertamente, la mayoría de las instalaciones tienen un sistema de rastreo de medidores que identifica el instrumento que realiza la medición y su estado de calibración. Pero muy rara vez se rastrea esta información en el proceso de medición de la parte específica.

Esto parece una información crítica. Existen nuevos estándares que requieren no solo los registros de las mediciones y la hora de su recolección, sino también un identificador del número de serie del medidor. En un esfuerzo por satisfacer esta demanda, los medidores están comenzando a incluir la capacidad de enviar un identificador de medidor único con los datos de la medición.

Con esta información se completa la recopilación de datos y el procesamiento de la documentación. Los analistas de calidad deben estar satisfechos porque tienen la historia completa de la dimensión de la parte: los datos de medición, cuándo se tomaron, con cuál dispositivo de medición, y con el identificador único del dispositivo de medición etiquetado. Esta información no solo completa los datos de medición, sino que hace rastreables los datos.

CONTENIDO RELACIONADO

-

Katcon: manufactura aditiva en la producción de autopartes

Esta empresa le apostó a la impresión metálica en 3D para la producción de sus prototipos y herramentales, lo que les significó una reducción considerable de procesos y costos. En un futuro, piensan ofrecer diseños en tecnología aditiva para componentes funcionales, en lugar de hacer piezas de prueba o validación.

-

Medición diferencial: ventajas y aplicaciones en el control de proceso

La medición diferencial ofrece beneficios como la reducción de la influencia del operador y la habilitación de comprobaciones rápidas en proceso.

-

Instrumentos de medición: bloques patrón

¿Estamos aprovechando la gran cantidad de información dimensional que puede producir un medidor o herramienta de mano? Sáquele provecho a su instrumento de medición.