Medición diferencial: ventajas y aplicaciones en el control de proceso

La medición diferencial ofrece beneficios como la reducción de la influencia del operador y la habilitación de comprobaciones rápidas en proceso.

La medición diferencial generalmente se refiere al proceso de usar dos dispositivos de detección y combinar los resultados en una medición. La dimensión medida es el cambio en la posición de los dos componentes de detección.

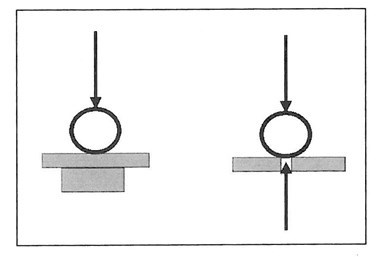

Figura 1. Configuración fija de un solo medidor vs. configuración de medidor diferencial.

Crédito: Imágenes cortesía George Schuetz.

He notado antes que la medición diferencial tiene algunas ventajas sobre las mediciones comparativas que utilizan un solo cabezal de detección contra una superficie de referencia fija.

Una de esas ventajas es la capacidad de medir el tamaño sin tener en cuenta la posición (Fig. 1). Cuando los dos cabezales de medición están en línea y en una posición opuesta, la dimensión detectada será el cambio en la separación de las dos puntas de medición: en este caso, el tamaño de la pieza.

Cuando se mide de esta manera, la ubicación de la pieza no se convierte en parte del lazo de medición. La placa en un sistema diferencial simplemente coloca la parte entre los transductores. Con un sistema de un solo cabezal, la placa es parte del lazo de medición y, por lo tanto, la planitud y la configuración de la placa son críticas.

Sistemas de medición diferencial

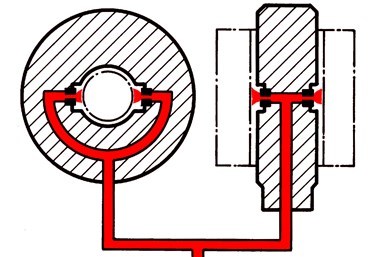

Hay una serie de sistemas de medición diferentes disponibles que pueden proporcionar medición diferencial, incluidas mediciones de aire y electrónica. La medición de aire es probablemente la más común, ya que cada tapón de aire y anillo de aire de dos chorros utiliza el principio de medición diferencial.

La mayoría de los medidores de aire miden la contrapresión que se acumula en el sistema cuando las herramientas se colocan muy cerca de una pieza de trabajo. Esto da como resultado una mayor presión de aire, que el comparador de medición convierte en un valor dimensional. Por lo tanto, a medida que el tapón encaja en la pieza, la combinación de ambos chorros representa el diámetro de la pieza, sin tener en cuenta en qué parte de la pieza se encuentra el tapón.

Lo mismo ocurre con las sondas electrónicas. Aunque en este caso, las sondas se combinan electrónicamente para proporcionar la medición diferencial.

Espacio libre entre partes de acoplamiento (medición de acoplamiento).

Aplicaciones de la medición diferencial

Yendo un paso más allá, ahora podemos tomar esta medición diferencial (como se ve con el tapón de aire o un par de sondas electrónicas) y combinar estos circuitos o canales diferencialmente, un diferencial diferente.

Esta medición diferencial que utiliza aire o sondas electrónicas se puede implementar en una variedad de aplicaciones, incluida la medición del ángulo en conos y ejes sin tener en cuenta las dimensiones de la pieza. Además, la concentricidad de dos diámetros de eje, el acoplamiento, la cuadratura o la comprobación del paralelismo de una pieza de trabajo y su superficie de soporte son todas las aplicaciones de esta técnica.

La distinción entre los dos circuitos para la mayoría de estas aplicaciones diferenciales es el resultado de la medición que se busca. Tomemos, por ejemplo, la aplicación de acoplamiento. Un circuito diferencial mide el diámetro exterior mientras que el otro circuito mide el diámetro interior. Si ambos diámetros se ponen a cero en sus maestros, el sistema mostrará convenientemente el espacio libre o la interferencia entre las dos partes, básicamente comparando un diámetro con otro.

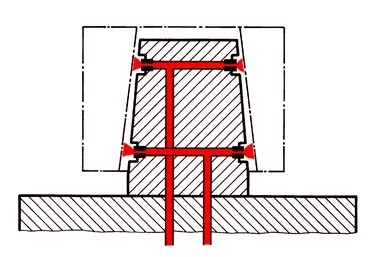

Ángulos medidos para la medición cónica.

Ahora veamos la aplicación cónica. El cono se calcula conociendo tres datos: los dos diámetros y la distancia entre los dos diámetros. Con un conocimiento básico de triángulos rectángulos y un sistema de visualización para hacer los cálculos, el resultado es el ángulo que generalmente se muestra en ángulos decimales o grados. Y si el ángulo tiene una tolerancia aplicada a este, la tolerancia se puede aplicar a este resultado.

Desplazamiento lineal y medición de longitud

Pero ¿qué pasa si el amplificador que se utiliza no es tan potente, sin función de disparo sino solo con capacidades de medición de longitud? En este caso, la desviación angular se puede convertir en un desplazamiento lineal. Usando el desplazamiento diferencial lineal puro, en el que la desviación de ángulo se ha convertido en un número lineal, se pueden aplicar tolerancias lineales al resultado y, por lo tanto, verificar ese ángulo utilizando solo la desviación de diámetro.

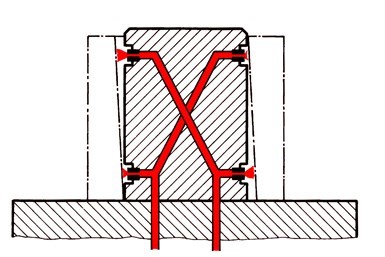

Configuración de medición de cuadratura.

Una comprobación de cuadratura también es una medida diferencial. Al girar una pieza alrededor de un tapón de cuadratura y monitorear los dos circuitos diferencialmente, la variación total observada durante la rotación es la desviación de cuadratura. Con las comprobaciones de cuadratura y las herramientas de aire, hay una consideración importante que debe recordar.

La cuadratura se especifica en toda la longitud del orificio o cilindro que se mide. Como ejemplo, la tolerancia de cuadratura podría ser de 0.02 mm sobre la longitud del orificio de 30 mm. Con la medición de aire, debido a que los chorros deben tener una contrapresión completa para funcionar, no van a cubrir toda la longitud del orificio de 30 mm y deben llevarse hacia adentro lejos de los bordes del orificio.

Al permitir la holgura del chorro, el circuito permitiría que los chorros estuvieran separados por 24 mm. Para este ejemplo, realmente estamos midiendo 24/30 mm, o el 80 % del orificio. Por lo tanto, al clasificar la pieza contra la tolerancia, tendríamos que usar el 80 % de la tolerancia para la cuadratura. Para este ejemplo, sería de 0.016 mm.

La medición diferencial ayuda a realizar comprobaciones de forma rápida en el punto de fabricación, al tiempo que reduce la influencia del operador. Esto proporciona dos grandes beneficios para el control de piezas en proceso.

CONTENIDO RELACIONADO

-

Fuente de los errores de alistamiento en la medición de forma

Explore los errores comunes en medición de forma, incluyendo errores de montaje y malentendidos sobre parámetros. Ideal para ingenieros en busca de datos precisos.

-

Metrología: cómo medir correctamente el acabado superficial

Al proporcionar especificaciones de acabado superficial, los ingenieros a veces omiten los parámetros de prueba reales. A continuación, le indicamos cómo asegurarse de que las mediciones sean lo más precisas posible.

-

Medición precisa con placas de superficie

Descubra cómo las placas de superficie se convierten en herramientas indispensables para la inspección y medición. Conozca sus aplicaciones y ventajas.