Así funciona el mecanizado desatendido en cinco ejes en un taller médico

El paso al mecanizado de cinco ejes le permitió a este taller reducir considerablemente el tiempo de configuración y aumentar la capacidad de producción sin luz, pero el éxito dependía de la combinación adecuada de sujeción de piezas y automatización.

#mecanizado-de-alta-velocidad #manufactura-avanzada

El mecanizado de cinco ejes ha forjado su reputación en el mundo de la manufactura del metal gracias a las numerosas estrategias de mecanizado avanzado, que son imposibles sin los ejes de rotación adicionales que lo distinguen. Sin embargo, muchos fabricantes han encontrado grandes ventajas en las técnicas de manufactura de 3 + 2 ejes, utilizando los ejes rotacionales para reducir el tiempo de configuración.

Este enfoque puede proporcionar una base firme para células de máquinas altamente automatizadas como las presentes en Clippard Manufacturing, un taller de mecanizado y fabricación de válvulas con sede en Cincinnati.

Contenido destacado

Estrategias avanzadas en el maquinado de cinco ejes: un nuevo horizonte

El programador de CNC, Kyle Shearer, opera la Haas UMC 500 SS. La máquina-herramienta de cinco ejes redujo en forma considerable la necesidad de configurar operaciones secundarias y le permitió a Clippard realizar mecanizados sin luz en piezas médicas. Foto Chris Kern, Jergens

Clippard comenzó su actividad en la década de 1930 como fabricante de piezas de radio. Su primera gloria llegó durante la Segunda Guerra Mundial, cuando fabricó bobinas para el fusible de proximidad por radio de los Aliados, una de las tecnologías armamentísticas de mayor éxito desarrolladas para la guerra.

En las décadas siguientes la empresa pasó a fabricar válvulas neumáticas para diversas industrias, en especial la médica. Más recientemente, la empresa empezó a trabajar también como fabricante subcontratado de piezas médicas, poniendo en práctica su experiencia en el cumplimiento de las exigentes normas de la industria médica.

La primera incursión de la empresa en la automatización pesada se produjo en su flota de 20 tornos de tipo suizo, que funcionaban sin luz. Para aprovechar este éxito, el ingeniero de manufactura Alex Werdman logró que la empresa invirtiera en una Haas UMC 500 SS de cinco ejes con un cambiador de pallets de 16 estaciones para realizar el trabajo que se hacía en fresadoras de tres ejes.

La empresa hizo esta inversión con la intención de desarrollar procesos sin luz para la célula de la máquina, pero llegar a ese punto significaba invertir en algo más que la máquina-herramienta.

Optimizando el tiempo de configuración: claves para un mecanizado eficiente

Este cambiador de pallets de 16 estaciones le permite a Clippard utilizar la UMC 500 SS de cinco ejes sin supervisión. Las prensas de cinco ejes de Jergens desempeñaron un papel clave en el diseño de esta célula, ya que permiten que la herramienta de corte acceda a la mayor parte posible de la pieza de trabajo, al tiempo que eliminan la necesidad de mecanizar colas de milano en cada pieza. Foto Chris Kern, Jergens

Uno de los principales atractivos del mecanizado de cinco ejes era la posibilidad de reducir considerablemente el tiempo de configuración al maquinar varias caras de piezas en una sola puesta a punto. Según Werdman, el cambio a la Haas de cinco ejes facilitó enormemente el salto a los trabajos médicos de alta complejidad. “Poder llegar a más caras de la pieza redujo mucho el tiempo de configuración de las operaciones secundarias —afirma—.

Trabajos que tardaban 45 minutos por pieza en un tres ejes se redujeron a 27 minutos”. El programador de CNC, Kyle Shearer, está de acuerdo: “Antes podía tocar una pieza 17 veces y ahora solo cuatro”. Sin embargo, esta estrategia se basaba en un sistema de sujeción que proporcionaba a la herramienta de corte el mayor acceso posible a las caras de la pieza.

Al principio, Clippard decidió utilizar colas de milano, pero tras una conversación con representantes y distribuidores de Jergens, la empresa optó por prensas de mordazas modulares.

“Pensábamos que tendríamos que usar colas de milano —dice Werdman—, pero la prensa tiene suficiente fuerza de sujeción y holgura para satisfacer nuestras necesidades”.

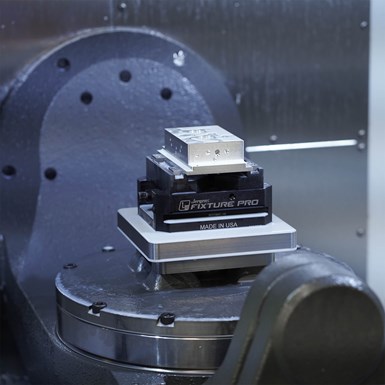

La modularidad de Fixture Pro es uno de sus principales atractivos, ya que le permite adaptar las mordazas a una gran variedad de piezas. En la foto, el lado derecho tiene una mordaza blanda en su lugar, mientras que el lado izquierdo muestra el montaje en forma de cuña, que tira hacia abajo de la mordaza mientras la fija en su lugar para aumentar la rigidez.

El sistema Fixture Pro es una prensa modular que puede proporcionar 3,500 libras de fuerza de sujeción, mientras que el perfil mínimo de las mordazas puede mejorar considerablemente el acceso a la pieza. Esto proporciona una excelente rigidez para el maquinado de cinco ejes, con una variedad de opciones de mordazas disponibles para satisfacer los requisitos de sujeción y forma de la pieza.

“Hay muchas mordazas modulares que funcionan nada más sacarlas de la caja —dice Shearer—. Y si necesitamos una forma específica, podemos mecanizar nuestras propias mordazas con bastante facilidad”.

Aunque mecanizar las mordazas implica un lapso, sigue siendo un gran ahorro de tiempo en comparación con el mecanizado de una cola de milano en cada pieza para ese trabajo.

Además, la prensa es autocentrante, lo que facilita la colocación uniforme de la pieza de trabajo, y sus mordazas se cambian rápidamente sin necesidad de apretarlas. La base de la mordaza se conecta a las mordazas superiores mediante un sistema de muelle y un montaje en forma de cuña. La combinación del muelle y la cuña tira de las mordazas superiores hacia abajo y hacia atrás, las bloquea firmemente en su sitio y crea una conexión muy rígida.

Para Werdman, las ventajas de la prensa eran evidentes. “Proporcionaba tres cosas: una configuración más rápida, una mejor holgura y mayores opciones”, afirma.

Fresado desatendido en la producción médica: innovación y precisión

Por supuesto, el objetivo a largo plazo de la célula de mecanizado era mecanizar las piezas sin luz. Además de invertir en sistemas de sujeción fiables, la empresa instaló sistemas de verificación durante el proceso para detectar el desgaste de las herramientas y garantizar la consistencia de las piezas. “Seguimos necesitando la MMC para el papeleo”, afirma Werdman, pero garantizar que la máquina-herramienta funciona con pleno rendimiento en todo momento sigue siendo necesario para el mecanizado sin supervisión.

La prensa de fijación Jergens Fixture Pro ofrece una excelente holgura para maximizar el acceso de la herramienta de corte sin necesidad de colas de milano. Esta ventaja le ha permitido a Clippard implementar estrategias de mecanizado en 3 + 2 ejes para minimizar las configuraciones y producir piezas sin luz. Foto Chris Kern, Jergens

¿Ha valido la pena?

“La Haas demostró que las máquinas de cinco ejes valían la pena —afirma Werdman—. Podíamos conseguir 50 horas al mes con las fresadoras de tres ejes, y con las de cinco ejes conseguimos entre 200 y 300 horas.”

El éxito de la Haas animó a Clippard a invertir más en el mecanizado de cinco ejes con una Matsuura MAM72-35V, destinada tanto a aumentar el volumen de piezas que la empresa podía producir sin luz, como a mejorar la precisión de su mecanizado de cinco ejes.

La Matsuura venía de serie con un cambiador de pallets de 32 estaciones en un espacio reducido, lo que aumentaba considerablemente la capacidad de mecanizado sin luz. Al igual que la Haas, supera con regularidad las 200 horas de mecanizado, principalmente en 3 + 2 ejes. También puede aplicar estrategias de mecanizado más agresivas y mantener el acabado necesario, ya que puede mantener una tolerancia de ±0.0005 pulgadas.

A pesar de ser una de las principales ventajas del mecanizado de cinco ejes, los talleres de mecanizado suelen pasar por alto este tipo de aumento considerable de la capacidad y la velocidad de producción. No todas las máquinas de cinco ejes producen formas casi netas o grandes contornos, y talleres como Clippard han tenido un gran éxito gracias a una cuidadosa consideración de la célula de mecanizado en su conjunto.

“Tuvimos que convencer a los responsables —dice Shearer—, pero cuando vieron que podíamos producir más y lo rápido que podíamos hacerlo, se pusieron de acuerdo”.

CONTENIDO RELACIONADO

-

Cómo pasivar las partes de acero inoxidable

Descubra cómo la pasivación maximiza la resistencia a la corrosión en aceros inoxidables y evita la falla prematura de piezas y componentes mecanizados.

-

¿Cuál es el centro de mecanizado de cinco ejes adecuado para su taller?

Con tantas opciones en tecnología de mecanizado de 5 ejes, ¿cómo saber cuál es la mejor para su taller? Primero, considere las partes. Luego, observe los procesos existentes y los beneficios potenciales del maquinado en cinco ejes.

-

Qué es y para qué sirve el rectificado

El rectificado es un proceso de mecanizado que usa medios abrasivos para darles acabados a partes metálicas usadas en diversas industrias. Este informe presenta algunos conceptos básicos sobre el rectificado, sus tipos y aplicaciones.