Aprendiendo los diferentes matices del mecanizado de cinco ejes

Campbell Engineering se beneficia de un nuevo giro en el concepto de sujeción de trabajos Tomsbtone, el cual permite que uno de sus HMC desarrolle mecanizado 3+2 para reducir los desechos al tiempo que soporte las necesidades de volúmenes más altos para sus clientes de la industria médica.

#mecanizado-de-alta-velocidad

Si se le pidiera visualizar el mecanizado en cinco ejes, usted podría imaginar una máquina estilo vertical con un Trunnion de dos ejes o un cabezal en el eje B. O, usted podría traer a la mente una máquina de torno-fresado con eje B, alimentada por barra. Si alguno de estos es el primer escenario que se le viene a la cabeza, entonces la tecnología de cinco ejes aplicada en Campbell Engineering puede parecer atípica.

Fundado en 1999 por Jay Campbell, este taller de Lake Forest, California, se especializa en componentes de mecanizado principalmente para la industria de dispositivos médicos. Hasta 2014, Campbell Engineering sólo usó centros de mecanizado vertical (VMC) de tres ejes para prototipado y trabajos de corrida corta en proyectos médicos, algunos de los cuales estaban en ese momento cerca de sus etapas finales de desarrollo como un nuevo producto.

Contenido destacado

Los lanzamientos anticipados de producto de estos clientes motivaron al taller a considerar equipos y estrategias alternativos de mecanizado que le permitieran convertirse en un “taller de producción” igualmente efectivo para soportar un volumen de trabajo más pesado.

Su primer paso fue añadir un centro de mecanizado horizontal (HMC) Makino a51NX con pallets dobles de 400 mm y tombstones estándar que pudieran fijar múltiples partes. El taller no sólo esperaba mejorar la producción con esta ampliación sino también minimizar el número de veces que las piezas de trabajo se “tocaban” durante el proceso de mecanizar partes complejas (que ocurría muchas veces cuando pasaban a través de múltiples VMC).

Todo eso sucedió. Incluso, los volúmenes de producción continuaron incrementándose, lo cual motivó al taller a adicionar otro a51NX un año después. Sin embargo, antes de finalizar el herramental para este segundo HMC, el señor Campbell conoció de una tecnología de tombstone que usa indexadores rotativos integrales y programables que proveen el quinto eje de movimiento sobre la mesa del cuarto eje del HMC, lo cual permitiría al taller beneficiarse del estilo de posicionamiento 3+2 del mecanizado en cinco ejes.

Al añadir esta tecnología a su segundo HMC, ahora el taller no sólo puede fijar múltiples piezas de trabajo en un único tombstone, como lo hacía con su primer horizontal, sino también darle al husillo de la máquina acceso a los cinco lados de una parte con una sola sujeción. Como resultado, las partes se mecanizan hasta un estado casi terminado, minimizando aún más los alistamientos, porque el husillo del HMC puede aproximarse a dos caras adicionales de la parte, así como trabajar componentes que pueden tener tolerancias de posición real hasta de 0.001 pulgadas.

Adoptar un enfoque de mecanizado de producción

Campbell dice que su primera experiencia con la manufactura fue en la secundaria, cuando él y su hermano desbarbaban partes plásticas manualmente para su padre en la mesa de la cocina. Luego de alcanzar un grado en tecnología industrial y conocer sobre la tecnología CNC, se unió al taller de su padre, donde trabajó durante una década antes de iniciar el suyo propio, hace 15 años, en unas instalaciones de 93 metros cuadrados. Hoy, la operación de Campbell Engineering es más de 10 veces ese tamaño, con 28 empleados que trabajan en dos turnos. El taller se certificó recientemente en ISO 9001:2008.

Anteriormente, los trabajos se ganaban mediante el voz a voz y en su mayoría eran proyectos de prototipado para compañías médicas que estaban arrancando. Los VMC tenían sentido para el trabajo de bajo volumen que realizaba el taller para esos clientes, cuyos nuevos productos aún estaban en las etapas preliminares de diseño (de hecho, el taller aún tiene nueve VMC para ese trabajo, así como para algunos trabajos de producción, y recientemente compró una electroerosionadora de hilo).

Campbell Engineering añadió su primer HMC a51NX en 2014, al reconocer que algunos de sus clientes del sector médico estaban cerca de finalizar sus diseños de producto. Ya que el taller había desarrollado antes el prototipado para ellos, se anticipó en ganar el trabajo de producción que tenía en la mira. Y lo hizo.

Aunque el HMC con cambiador automático de herramientas (ATC) de 160 estaciones y la capacidad de sondeo de herramienta y de parte representaban una inversión inicial mucho mayor que cualquier VMC, Campbell dice que él justificó el costo sabiendo que el pago vendría en forma de mayores velocidades y avances (es decir, tasas de remoción de material más altas y menores tiempos de ciclo) y en la capacidad de fijar múltiples partes a la vez en un tombstone. Además, mientras el HMC está mecanizando partes en un tombstone, un operador podría estar fijando nuevas piezas de trabajo en otro, de modo que estuviera listo para meterse rápidamente y maximizar así el tiempo útil de husillo.

Recientemente, Campbell Engineering se cambió al software CAD/CAM HyperMill, de Open Mind Technologies, y le pidió al programador Steve Butner liderar el aprendizaje para programar mejor el HMC usando el nuevo software. Aunque él no tenía experiencia previa de programación de un HMC, Butner dice que la transición de programar una máquina vertical a programar una horizontal no fue terriblemente difícil.

Su mayor adaptación fue sentirse cómodo lidiando con trabajo realizado en el lado posterior de un tombstone, donde no se puede ver lo que pasa en términos del movimiento de máquina durante un alistamiento inicial. Sin embargo, él dice que las efectivas capacidades de simulación del HyperMill aliviaron estas preocupaciones, porque era posible identificar fuera de línea los problemas potenciales de interferencias entre los diferentes elementos de sujeción del trabajo y el herramental antes de desarrollar una corrida en seco en la máquina en sí.

También fue durante este tiempo que el taller descubrió las ventajas de la sujeción de trabajos con cola de milano. Debido a que el HMC puede realizar cortes más agresivos, es posible que las partes puedan salirse de las prensas estándar y las fijaciones durante el mecanizado, explica Campbell. La conexión de cola de milano entre la pieza de trabajo y la pinza provee una interfaz más fuerte y más segura para ayudar a prevenir que eso suceda.

Para usar una pinza de sujeción de trabajos con cola de milano, los blancos de parte se mecanizan primero con una tira de cola de milano de 60 grados en su base. Luego se inserta un blanco en la pinza, la cual tiene mordazas con ranuras en ángulo que encajan y se enganchan con la tira de cola de milano del blanco. La rigidez de esta junta sólo requiere un poco de material extra disponible en la parte inferior del blanco para acomodar la tira de cola de milano, la cual se retira de la pieza de trabajo mecanizada en una operación de fresado o “aplanamiento” posterior.

El proceso de mecanizado HMC resultante que el taller estableció para tamaños de lote hasta de 200 partes, ciertamente, comprobó ser más efectivo que correr partes por múltiples VMC. Dicho esto, el husillo de la máquina sólo era capaz de acceder a tres lados de una parte sujeta, lo cual significa que aún se requerían operaciones adicionales. Campbell dice que aun cuando esta capacidad tuvo al taller muy cerca de ser capaz de completar una parte con sólo un par de alistamientos, no estuvo tan cerca como hubiese querido. Sin embargo, la tecnología tombstone de quinto eje que él descubrió le permitiría al taller estar aún más cerca de completar el mecanizado.

En mecanizado, cinco es mejor que tres

En 2015, los dos clientes más grandes de Campbell Engineering fueron comprados por una compañía médica más grande, y, como se esperaba, el taller logró incrementos en las cantidades de pedidos de partes. Esto aceleró la adición del segundo a51NX.

El taller había planeado dotar esa máquina con tombstone estándar, como lo hizo con la primera. Sin embargo, antes de finalizar su selección de herramental, Campbell leyó sobre el éxito de un taller usando una tecnología tombstone para permitir que un HMC de cuatro ejes ofreciera la capacidad de posicionar una pieza de trabajo en cinco ejes 3+2. Resultó que él había tenido relaciones comerciales muy cercanas con el propietario de ese taller hace unos años, de modo que lo llamó para saber sus impresiones de la tecnología. Después de recibir una realimentación positiva, Campbell decidió invertir en este concepto de sujeción de trabajos alterno.

Los tombstone de quinto eje están diseñados y fabricados por KME CNC, ubicado en Irvine, cerca a Campbell Engineering. Su diseño saca ventaja del vacío interno en un tombstone hueco de Meehanite estilo T, permitiendo que los servomotores de múltiples indexadores controlados independientemente estén encerrados en el interior.

Por esto, el plato frontal de los indexadores se extiende sólo un par de pulgadas de las dos superficies de fijación del tombstone, lo que significa que consume menos espacio en la zona de trabajo del HMC en comparación con uno que tenga los indexadores montados en la superficie.

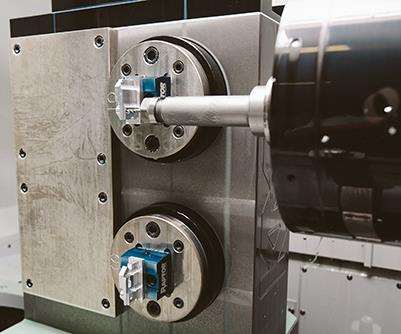

Campbell Engineering compró un par de tombstone de quinto eje de KME CNC, el modelo estándar de la compañía, el cual tiene cuatro indexadores. Cada lado del tombstone tiene dos indexadores así como una superficie plana que puede acomodar fijación estándar (están disponibles configuraciones de indexador personalizado). El suministro de energía y la comunicación entre la máquina y el tombstone es posible mediante el sistema de administración por cable ya integrado al a51NX (vea el recuadro para conocer sobre los nuevos tombstone de quinto eje que ofrecen capacidad inalámbrica).

Los tombstone se programan para funcionar a través de códigos M directos del CNC de la máquina. Por ejemplo, una vez se envía un nuevo pallet al interior y se baja sobre la mesa, una señal de la unidad de control del tombstone le dice al CNC de la máquina que el tombstone está en posición. La unidad de control también le señala al CNC cuál parte del programa ejecutar.

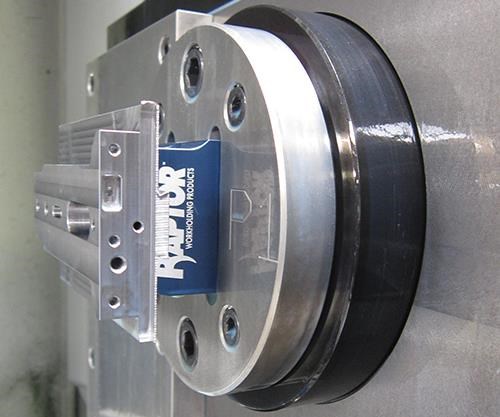

Cada indexador tiene un plato frontal de 5.7 pulgadas y una pinza para sujeción de trabajos con cola de milano de Raptor Workholding. El torque de sujeción para cada una es 300 pies-libra (KME ofrece platos frontales y capacidades de torque mayores, según la aplicación y el tamaño del pallet HMC), y la precisión rotacional del indexador y su repetibilidad son ±10 arcosegundos y ±5 arcosegundos, respectivamente.

Además de la resistencia de la sujeción, la interfaz de sujeción de trabajos con cola de milano le da al husillo de la máquina un acceso más fácil a los cinco lados de la parte, porque esencialmente no hay elementos de fijación que deba evitar. Esta libertad, además de tener la herramienta en posición normal al eje Z de la máquina, también hace posible el uso de cortadores más cortos y más rígidos.

Como resultado, Campbell Engineering necesita pocas herramientas especiales y puede lograr mejores velocidades de corte y avances, así como una mayor vida de la herramienta. Butner dice que el taller creó platos frontales que instala entre las pinzas de cola de milano y los indexadores para posicionar piezas de trabajo aún más lejos de la superficie del tombstone. Esto ofrece más espacio libre entre el tombstone y el husillo de la máquina cuando se mecanizan partes muy pequeñas. El taller también puede dejar un poco más de material en la cara de la cola de milano en partes pequeñas, quizás hasta media pulgada, para ganar un poco más de espacio libre.

Consideraciones de programación

La parte con apariencia de bloque, que se aprecia en la foto, fue la primera en ser mecanizada usando el tombstone de quinto eje. Antes requería nueve operaciones en múltiples VMC. Debido a que algunas tolerancias de posición real eran apenas de 0.001 pulgadas, y era tocada tantas veces atravesando muchas máquinas, la tasa de desecho para esta parte era del 30 por ciento. Ahora que es mecanizada usando el tombstone de quinto eje --cuatro en cada ciclo-- la tasa de desecho es casi nula. Una vez se completa el mecanizado en el HMC, la parte requiere sólo una operación adicional de una electroerosionadora de hilo y retirar la tira de cola de milano.

Por supuesto, deben tomarse decisiones para identificar la cara donde se incorpore la tira de cola de milano para cada trabajo. Butner dice que aunque sería más conveniente si esa cara fuera el lado que requiere menos operaciones de mecanizado subsecuentes después del aplanado, es más importante escoger ese lado con los datos de cuáles son las características críticas que están ubicadas.

Como es el caso con este trabajo, generalmente, el taller fija y mecaniza la misma parte en cada uno de los cuatro indexadores. Butner dice que en lugar de mecanizar cada parte individual completa en un indexador antes de moverse a la siguiente, programa el HMC para mecanizar cada parte en etapas. La misma operación con la misma herramienta se desarrolla subsecuentemente en todas las cuatro partes antes de cambiar las herramientas para seguir con la siguiente operación en todas las partes. La intención aquí es minimizar el número de cambios de herramienta para acortar los tiempos generales de ciclo.

Además, el cambiador automático de herramientas (ATC) de 160 estaciones de la máquina, combinado con la estrategia de programación en cinco ejes del taller, ayuda a acelerar los cambios de los trabajos siguientes. Esto le permite al taller mantener un número de herramientas estándar instaladas en el magazín del ATC mientras se establece una base de datos de herramientas estándar en HyperMill.

Además, como parte del posprocesador que desarrolló Open Mind Technologies en conjunto con KME CNC para esta aplicación, las separaciones de trabajo están ubicadas fuera de la línea de centros y cara de cada indexador, no en el modelo de parte mismo. Por esto, cada programa que se llama trabaja con la misma ubicación cero para cada indexador. Si no se requieren herramientas especiales para un trabajo, todo lo que el taller necesita hacer es fijar los blancos de la pieza de trabajo con cola de milano, llamar un programa de parte y comenzar a cortar.

De hecho, la facilidad para fijar rápidamente blancos con cola de milano y llamar nuevos programas de parte también le ha permitido a Campbell Engineering usar el HMC para desarrollar trabajo de prototipado. La ventaja de eso es que el taller ya tiene listos la programación y el proceso para la máquina de producción cuando un trabajo de prototipado se convierte en un trabajo de producción. Así, la capacidad de indexado en cinco ejes le ha permitido al taller volver al prototipado, sólo que esta vez usando su equipo de producción de manera efectiva para trabajos de bajos volúmenes.

CONTENIDO RELACIONADO

-

Encuesta Mundial de Máquinas-Herramienta 2016

El consumo máximo global más reciente de máquinas-herramienta tuvo lugar en 2011. Podemos usar datos de ese año para medir las tendencias que desde entonces influyen la inversión en fabricación de región a región. Esta perspectiva de varios años es reveladora.

-

La innovación llegó a las máquinas de gran escala

Dos proveedores del sector metalmecánico se unieron para demostrar que las ventajas prometidas de la Industria 4.0 ya llegaron. Con colocación robótica de fibras de gran formato e impresión 3D combinada con fresado consiguen mejoras revolucionarias en la producción de piezas.

-

¿Qué son los centros de mecanizado o centros de maquinado?

Los centros de mecanizado o maquinado ofrecen una amplia gama de operaciones, pero esa adaptabilidad viene acompañada de la necesidad de mantenerse flexibles y realizar mediciones satisfactorias en todo momento.

.jpg;width=70;height=70;mode=crop)