Innovación en taladrado profundo: Mecanizado Asistido de Modulación

Luego de gastar años tratando de superar los retos que encontraba en el taladrado de un agujero profundo en una pieza de trabajo pequeña, este taller descubrió la solución en una tecnología llamada “Mecanizado Asistido de Modulación”.

Cómo taladrar un agujero pequeño de más de 10xD de profundidad, en acero para herramientas, sin que las virutas taponen la trayectoria y rompan la herramienta de corte, ha sido por mucho tiempo una incertidumbre en el área metalmecánica.

Un enfoque es el de los ciclos repetitivos que retraen periódicamente la broca para limpiar el agujero de las largas virutas producidas por un mecanizado tradicional, pero eso añade tiempo al proceso y puede reducir la vida de la herramienta, ya que esto significa volver a comenzar el corte cada vez que se retoma el taladrado.

Contenido destacado

Las flautas de la broca también han sido diseñadas para afrontar esta situación, pero con diferentes grados de éxito, porque el problema tiene que ver tanto con la formación efectiva de viruta y su evacuación como con la aplicación constante y la cantidad de refrigerante en la interfaz de trabajo.

La solución ideal sería un método que complete el agujero en una sola pasada, poniendo el refrigerante en la punta de la broca a una tasa uniforme y cortando las virutas a un tamaño consistente, de manera que pueda limpiarse el pasaje que se está mecanizado sin adherirse a la pared o a la herramienta misma. Uno siempre quiere repetir los buenos resultados de forma confiable, una vez se han alcanzado.

Una tecnología llamada Mecanizado Asistido de Modulación (MAM) ofrece estos y otros beneficios, según Bob O’Callaghan, gerente general de Whitney Tool Co. Inc. Este fabricante de herramientas de corte ha gastado 10 años buscando una solución a este reto del taladrado profundo antes de descubrir – y adoptar – el proceso.

“La parte que está siendo taladrada estaba en nuestro catálogo, y la gente continuaba pidiéndola, de modo que no teníamos más elección que continuar haciéndola usando los mismos métodos y herramientas viejos, a pesar de tener una tasa de falla de casi 50%”, dice él. “Por eso sentimos tanto alivio cuando descubrimos esta tecnología”.

El dilema del taladrado

Con sede en Bedford, Indiana, Whitney Tool fue fundada en 1970 como un fabricante de marca privada. No hace mucho la compañía decidió comenzar a manufacturar sus propios productos. Lo que comenzó como un catálogo de productos de cuatro páginas se ha ampliado a casi 100 páginas llenas de cortadores para fresado, avellanadores planos y cónicos, herramientas para desbarbado y escariadores cónicos.

Además de estos ítems de inventario, más del 40% de los ingresos de la compañía se derivan de herramental personalizado. Whitney Tool también fabrica extensiones para roscar y taladrar, incluida una versión miniatura – de 4 pulgadas de longitud con un vástago de 1/8, 3/16 o ¼ de pulgada para más de 100 tamaños de broca– que generaba su dilema de taladrado de agujeros profundos.

El reto específico en esta instancia involucraba crear un agujero en la boquilla integral de la extensión. Cuando el tapón de compresión se aprieta, esta característica sostiene la broca firmemente en su sitio.

La compañía estaba preocupada con los agujeros taladrados con anchos que varían desde 0.0135 a 0.0280 pulgadas, y estaba tratando de alcanzar profundidades de 3/16 pulgadas sin romper la herramienta. La tecnología MAM ahora les permite alcanzar esa profundidad de manera consistente, incluso cuando penetran hasta 7/16 pulgadas de profundidad en algunos pedidos especiales.

Al describir los problemas que Whitney Tool encontraba antes de emplear el MAM, el señor O’Callaghan indica que presentaban una alta tasa de falla. Casi la mitad de las extensiones mecanizadas eran desechadas debido a una falla de la broca durante el corte. La rotura era causada por diferentes factores, todos relacionados con la forma como se desarrollaba tradicionalmente el taladrado de agujeros profundos.

Debido a que la broca con flautas requerida para mecanizar la extensión miniatura es demasiado pequeña para tener refrigeración pasante, es fácil imaginar cómo el contacto constante con la superficie de corte, relativamente seca, generaría una gran cantidad de calor. Además, las virutas que genera la broca como tal son largas y delgadas, formando una espiral desde la base de corte y a lo largo de la longitud de las flautas de la broca hacia el vástago.

Combinados, el calor en el pasaje y la forma de las virutas llevan a que estas se junten periódicamente y comiencen a adherirse a las paredes de la pieza de trabajo, impidiendo el progreso hacia delante de la broca. En tales instancias generalmente se usa el taladrado repetitivo.

Esto implica pausar ocasionalmente la operación durante el ciclo para retraer la broca, limpiar el agujero y permitir que el refrigerante entre e inunde el espacio de trabajo, aunque no de una manera uniforme. Como se puede imaginar, esto es demorado como peligroso para la herramienta de corte. Lo sabe el señor O’Callaghan, porque Whitney Tool intentaba cada solución posible.

“Junto con el taladrado repetitivo, experimentamos con diferentes configuraciones de flauta y puntas de broca, e incluso invertimos en un torno CNC más preciso con rodamientos de husillo de precisión para reducir la desalineación y vibración para un mejor control de proceso”, dice él. “Pero nada de esto nos daba la respuesta que estábamos buscando”.

Después de invertir mucho más tiempo de lo que esperaban –casi una década, en este punto concreto– y sin una solución viable a la vista, Whitney Tool se resignó a trabajar muy duro y gastar demasiadas herramientas de corte en una operación de taladrado que fallaba con frecuencia.

Mecanizado Asistido de Modulación (MAM): Innovación en la oscilación

Por ese mismo tiempo, una compañía llamada M4 Sciences LLC estaba comenzando a ganar terreno en las instalaciones de manufactura alrededor del mundo con su tecnología propia de Mecanizado Asistido de Modulación, promocionada bajo el nombre TriboMAM.

M4 Sciences fue lanzada por el CEO James Mann y por Brian Gootee, COO y secretario, en el incubador de negocios de la Universidad Purdue, ubicada en el Purdue Research Park en West Lafayette, Indiana. Por casualidad, Scott Baker, gerente de operaciones en Whitney Tool, es graduado de esa universidad en donde estudió ingeniería industrial.

“Soy un gran promotor de Purdue, y permanezco involucrado con su programa de ingeniería”, comenta Baker. “Fui miembro del consejo para el Programa de Asistencia Técnica (TAP), el cual ayuda a los fabricantes de Indiana a solucionar los problemas de mecanizado, y ahí fue donde escuché sobre esta compañía llamada M4 Sciences. Habíamos gastado tanto tiempo tratando de solucionar nuestro problema con el taladrado de agujeros profundos, que fue emocionante saber que había una nueva tecnología disponible. Decidimos conocerla”.

Los prospectos de la tecnología eran intrigantes. En cierto sentido, el sistema TriboMAM usa una modulación controlada de la tasa de avance (oscilación en la dirección de la tasa de avance), que podría describirse como un ciclo repetitivo en esteroides.

En lugar de un ciclo de taladrado interrumpido periódicamente, al retraer la herramienta para limpiar el agujero y permitir el ingreso de refrigerante, se entregan cientos de “retracciones” por segundo cuando la broca está montada en la boquilla ER del pequeño TriboMAM cilíndrico, el cual es insertado en el bloque de herramientas de la máquina.

La broca oscila en la dirección de avance, interrumpiendo uniformemente la superficie que está siendo cortada para formar pequeñas virutas en “eventos discretos”, que son fácilmente evacuadas del agujero. Esto elimina la necesidad de ciclos repetitivos tradicionales que involucran una retracción completa de la broca.

La acción de oscilación en el MAM también permite que el refrigerante alcance la punta de la herramienta de corte durante cada ciclo de oscilación, disminuyendo el calor generado para que la herramienta pueda permanecer en el corte hasta terminarlo.

“La prueba estuvo muy bien”, recuerda O’Callaghan, “y rápidamente nos dimos cuenta de que habíamos encontrado nuestra solución. Una vez tomamos la decisión de invertir en la tecnología, sólo fue cuestión de la instalación y el entrenamiento. Después de todos los dolores de cabeza que esto había causado, se podrá imaginar cuán ansiosos estábamos de comenzar”.

La instalación del sistema TriboMAM y su impacto en los procesos de mecanizado

Eso no tomó mucho tiempo. Como indica Phil Fassnacht, vicepresidente de ventas y marketing en M4 Sciences, el hardware TriboMAM es discreto. El controlador MEC, el cual acepta medidas métricas y estándar, descansa normalmente en la parte superior de la máquina-herramienta.

Para procesos más complejos, puede integrarse en el control de la máquina. Está programado para ajustarse a la velocidad del husillo de la máquina-herramienta, su tasa de avance, número de flautas de la broca y diámetro de la broca que está siendo usada.

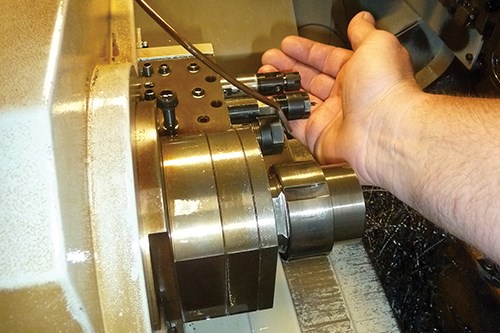

El TriboMAM se monta en el interior del encerramiento de la máquina de la misma forma que un extensor de boquilla ER, con cables de energía flexibles que pueden extenderse de diferentes formas.

Las vibraciones que retorna a la máquina son mínimas, menores que tornear con un corte interrumpido, según la compañía, o usar herramental vivo para operaciones de fresado. No se requieren refrigerantes especiales, e incluso puede utilizarse un sistema de inundación o pasante por la herramienta a alta presión.

Whitney Tool optó por un sistema de refrigerante por inundación al tener una broca tan pequeña que puede dañarse a altas presiones. La instalación del sistema TriboMAM completo se terminó en menos de una hora y los comandos del controlador no son complicados y sí son intuitivos. Los ajustes óptimos del taladrado fueron determinados rápidamente, y pueden ser ajustados de forma fácil para acomodar varias dimensiones del taladrado.

También hay otros beneficios del sistema MAM. “En términos del proceso de mecanizado en sí, el TriboMAM provee una formación y evacuación de viruta controladas, y la mejor lubricación de la interfaz de corte disminuye la fricción y el calor resultante”, dice Fassnacht. “Además los tiempos de ciclo son reducidos ya que la tasa de avance del taladrado se incrementa de dos a cinco veces”.

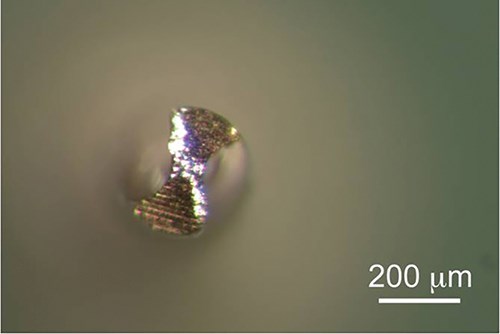

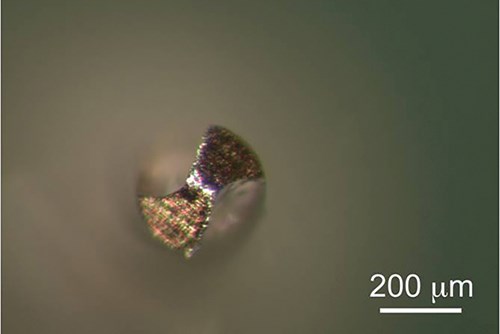

Es fácil ver la mejora en imágenes ampliadas de la formación de metal en las puntas de las brocas que habían sido usadas en un escenario de ciclo repetitivo estándar comparadas con una broca optimizada por TriboMAM sin ciclo repetitivo.

Después de haber mecanizado 250 partes, la broca usada en el mecanizado convencional ya muestra tanto acumulación de material como un desgaste significativo, mientras que los filos de la broca optimizada están mucho más limpios y bien definidos después de procesar el mismo número de partes. Incluso después de 500 partes, la herramienta de corte optimizada está notoriamente intacta y libre de formaciones (ver fotos).

Mientras que la aplicación de Whitney Tool involucra acero de alta velocidad, el TriboMAM también ha sido probado con resultados efectivos al trabajar con otros materiales difíciles de taladrar, como cobre, fundición de hierro (hierro de grafito compacto), súper aleaciones, acero inoxidable y titanio, según Fassnacht.

Al permitir variaciones en la aplicación, se ha probado que los acabados superficiales del material y las tolerancias de agujero no se han alterado, e incluso muchas veces se han mejorado en comparación con el proceso base.

Estos factores se combinan para incrementar la vida de la herramienta hasta 10 veces, ya que hay menos roturas y desgaste, dice la compañía. Y mientras que se han reducido los tiempos de ciclo, la mejora principal frente a las experiencias anteriores es ser capaces de completar la operación exitosamente en una sola pasada con una sola herramienta.

Además, no se requiere un herramental especializado, permitiendo el uso de brocas revólver de carburo, brocas de carburo con alimentación de refrigerante, y brocas de torno automático o jobber.

O’Callaghan dice que estos ahorros pueden aplicarse directamente al balance de la compañía. “Cada vez que se obtiene mayor productividad por un producto como una herramienta de corte, se va a obtener más dinero en el largo plazo. Y digo esto como fabricante de herramientas de corte. Queremos que las nuestras duren tanto como sea posible, así como lo quieren nuestros clientes”.

Incentivando la curiosidad

Ha pasado más de un año desde que se instaló el TriboMAM en el torno tipo suizo Citizen L20 de Whitney Tool, y toda la frustración que se había generado con los años alrededor de la experimentación fallida se ha disipado como el calor que se lleva la viruta bien formada. La solución a este reto de taladrado de agujeros profundos, originalmente considerada como un “asunto de calidad”, según O’Callaghan, ha brindado muchos más beneficios que los vislumbrados originalmente.

“Esta compañía ha estado por más de 45 años en el mercado, y nuestros clientes han llegado a confiar en las herramientas de corte que manufacturamos”, dice él. “De modo que no es tan fácil como retirar un producto del catálogo porque estemos teniendo problemas en mecanizarlo. Quisimos continuar fabricando estos extensores de brocas para el beneficio de nuestros clientes, aunque el proceso de hacerlos fuera tan problemático. Ahora, producir esta parte es eficiente, sencillo y, lo más importante, nuestra tasa de falla ha caído por debajo del 10%. Y ese es un número con el que podemos vivir”.

El señor O’Callaghan dice que, aunque suene muy trillado, los fabricantes ya no pueden darse el lujo de dejar de buscar nuevas tecnologías. “Una gran cantidad de métodos de mecanizado son referidos como ‘probado y real’, y por una buena razón”, dice él, añadiendo que la compañía ya ha identificado aplicaciones adicionales para la tecnología MAM, como taladrar agujeros pasantes para el refrigerante en sus extensiones de roscado de 9 pulgadas.

“Pero hay nuevas tecnologías que se están desarrollando constantemente y que se necesita conocer. Eso puede pasar siendo curioso o asistiendo a eventos, pero, en su mayoría, buscando y pidiendo ayuda cuando no se encuentra nada. Eso fue lo que hicimos y realmente valió la pena”.

CONTENIDO RELACIONADO

-

Cómo entender las herramientas de fresado de segmento circular

La fresa de segmento circular representa una clase de herramienta de fresado en la cual el software CAM es clave para usar la herramienta de manera efectiva. Los perfiles de corte presentados en los ángulos adecuados permiten reducir el tiempo de ciclo en piezas de trabajo contorneadas como moldes. Un ingeniero de una compañía CAM discute el papel de esta herramienta.

-

OSG Royco ampliará su fábrica en Toluca

Salvador Rivera, Presidente de OSG Royco, refirió que con la ampliación de su planta en Toluca se incrementará la producción de machuelos.

-

7 consejos para programar herramientas de corte de cerámica

Las herramientas de cerámica requieren un pensamiento diferente y una buena disposición para modificar las trayectorias teniendo en cuenta el carburo.