Variables como el material de la pieza, la calidad de sujeción de la herramienta y la rigidez de la máquina-herramienta afectan la vida útil de la herramienta CoroDrill 860, pero el jefe de programación, Robert Bird, sugiere que las aplicaciones típicas de Siemens Energy dan como resultado más de 60 minutos de tiempo de corte. Aunque esto se traduce en una amplia gama de entre 1,000 y 5,000 agujeros por broca, incluso la parte inferior de esta gama representa una enorme mejora con respecto a los 10-20 agujeros de los machos de corte. Fotos Sandvik Coromant.

A veces, hacer virutas no es lo más adecuado para el mecanizado. Siemens Energy lo descubrió cuando cambió un trabajo importante de roscado de corte a roscado de forma y ahorró una cantidad considerable de dinero y hasta un 80 % del tiempo de ciclo.

La división de mecanizado de la empresa solo conseguía entre 10 y 20 roscas por roscado con su herramienta de roscado de corte, una enorme pérdida de eficacia cuando algunas piezas, como las placas de émbolo, requieren cientos de roscas. El taladrado previo de los orificios también llevaba más tiempo del previsto, 25 minutos para 12 orificios.

Contenido destacado

“Rompíamos los machos de roscar en cada pieza, teníamos que quemarlos y roscar a mano después”, explica Peggy May, operaria de CNC en Siemens Energy.

La remoción de estas piezas de la máquina para realizar trabajos de reparación también presentaba sus propios desafíos, ya que incluso más allá del tiempo dedicado a las reparaciones, realinear las ubicaciones de los agujeros después era extraordinariamente difícil.

Para resolver este problema no se necesitó solo una herramienta nueva, sino dos.

Taladrado y roscado

El roscado de corte crea roscas cortando el metal de un orificio. Esta operación suele tener problemas con el control de la viruta y el refrigerante, lo que puede provocar los problemas de vida útil de la herramienta que experimentó Siemens Energy.

Como resultado, la planta empezó a experimentar con otros tipos de machos para sus operaciones con placas de émbolo y se decidió por el roscado de forma con CoroTap 400, de Sandvik Coromant.

El roscado de forma empuja el metal para crear roscas. Robert Bird, ingeniero de manufactura de Siemens Energy y jefe de programación de la empresa, afirma que la mayor parte de las dificultades del roscado de forma se derivan de la creación del orificio, ya que la herramienta de taladrado debe mantener el tamaño del orificio incluso más cerca que en el roscado de corte.

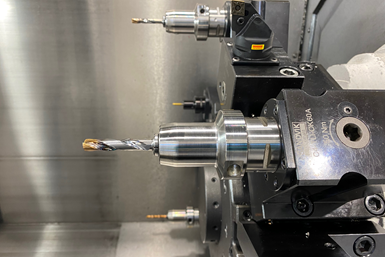

La empresa recurrió al CoroDrill 860, de Sandvik Coromant, que proporcionó el taladrado previo estable que Siemens Energy necesitaba para crear los orificios de sus roscas 10-24. A partir de ahí, los operarios de la empresa podían utilizar el CoroTap 400 y crear roscas sin problemas.

El cambio de operación fue todo un éxito con las placas de émbolo: taladrar conjuntos de 12 orificios requirió solo cinco minutos con el CoroDrill, y el CoroTap 400 creó más de 2,000 roscas por macho en lugar de menos de veinte. Incluso, para otros trabajos, el CoroDrill redujo los tiempos de ciclo en torno a un 10 %.

Aparte de producir más roscas con mayor rapidez, el cambio de herramientas también ha beneficiado a Siemens Energy en los índices de desechos. Con el roscado por corte la tasa de desechos era de alrededor del 3 %, y el tiempo de reparación para la remoción de machos de roscar rotos atascaba a los operarios y mantenía las máquinas fuera de servicio. En cambio, Bird indica que el proceso de roscado de forma alcanza una tasa de chatarra y reparación del 0 %.

Entre el roscado de forma para las placas de émbolo y una adopción más general de CoroDrill 860 en varias máquinas compatibles, Siemens Energy aumentó su productividad y la vida útil de la herramienta lo suficiente para ahorrar más de 285,000 dólares en 2022.

Cuando Siemens Energy empezó a utilizar CoroTap 400 en 2021, cada herramienta duraba más de 2,000 roscas. Desde entonces, la empresa ha probado una versión más reciente de esta herramienta con un proveedor de refrigerante radial, lo que le permite durar más de 6,000 roscas en materiales 4140.

Atención al detalle

Más allá de las diferencias básicas entre el roscado de corte y el roscado de forma, gran parte del aumento de productividad experimentado por Siemens Energy se debió a las geometrías de CoroDrill y CoroTap.

Los filos pulidos de CoroDrill proporcionan una superficie lisa para la evacuación de virutas, mientras que los márgenes dobles en el filo cortante y la parte posterior mantienen la estabilidad de la herramienta. Los chaflanes angulares en el borde del filo cortante mejoran la resistencia de la forma y reducen las rebabas cuando la broca sale del agujero.

Sandvik también ha implementado una técnica de adelgazamiento de la punta que elimina la necesidad de taladrado puntual antes de utilizar CoroDrill. La preparación del filo elimina los microdefectos al aumentar la resistencia del filo cortante y reducir las fuerzas de corte sobre la herramienta.

Este proceso también aumenta la longevidad del CoroTap 400, pero el diseño del refrigerante pasante del macho de roscar ha marcado algunas de las mayores diferencias y garantiza que la operación de formado no queme la rosca.

Siemens Energy atribuye gran parte del éxito de estos recientes cambios de herramientas a su contacto con Sandvik, Jim Pappas. Pappas está más implicado que la mayoría de los representantes de la empresa: Bird dice que Pappas tiene su propio escritorio en las instalaciones de Siemens Energy y que está en la planta cuatro días a la semana. Ambos realizaron la mayor parte de las inspecciones de CoroDrill y CoroTap para optimizar las velocidades y los avances con el fin de conseguir una mayor productividad y vida útil de las herramientas.

Los resultados hablan por sí solos: “Los productos no solo funcionan como se anuncia, sino que son fáciles de usar y la calidad de las herramientas se mantiene constante a lo largo del tiempo —dice Bruce Keesey, operario de CNC en Siemens Energy—. Nuestro tiempo de ejecución disminuyó y los machos de roscar rotos ya son cosa del pasado”.

CONTENIDO RELACIONADO

-

Así mejoró TREMEC sus tiempos de ciclo en el maquinado de autopartes

TREMEC es un reconocido fabricante de componentes automotrices. En la planta 1 de Querétaro, donde se desarrollan los nuevos productos de la empresa, optimizaron el maquinado de flechas gracias al uso de herramientas eficientes y personalizadas.

-

Sujeción térmica mejora la rigidez y el maquinado en SIMAQ, de Querétaro

SIMAQ, en Querétaro, tenía problemas para el mecanizado eficiente de varias de sus piezas debido al sistema de sujeción que usaba. Un sistema térmico de sujeción le permitió mejorar los tiempos de producción, optimizar los setups y usar menos herramientas.

-

10 consejos para el fresado de titanio

Unas consideraciones simples de proceso pueden incrementar su productividad en el fresado de aleaciones de titanio.