En Stecker Machine Company, los operarios utilizan regularmente calibradores para medir las características de cada pieza que sale de la máquina. La empresa da mucha importancia a los controles para garantizar la calidad a los clientes.

Según Stecker Machine Company, empresa de Wisconsin galardonada con el premio Top Shops en la categoría de Prácticas de taller, el flujo de trabajo de un taller debe diseñarse en torno a las necesidades de los operarios de las máquinas.

“Nos gusta poner a la gente en situaciones en las que pueda prevalecer en lugar de fracasar”, dice el supervisor de producción de la bahía 1, Dan Luckow.

Contenido destacado

Para Stecker, esto ha llevado a un flujo de trabajo en el que el personal de soporte hace todo lo posible para que la producción funcione sin problemas, y la tecnología se utiliza para eliminar los errores humanos mientras los operarios se centran en hacer pasar las piezas por sus máquinas.

Un flujo de trabajo sin fisuras

Stecker es un taller grande, con más de ochenta centros de mecanizado y más de una docena de tornos repartidos en dos plantas. En este taller de mecanizado de propiedad familiar, parece que los más de 250 empleados tienen familia que también trabaja allí.

La gran mayoría del trabajo del taller es el mecanizado de características en complejas piezas de fundición de hierro y aluminio. Aunque algunas células están automatizadas, muchas son atendidas por operarios y estos han desarrollado sólidas estrategias para mantener las piezas en movimiento a través de la línea.

El personal del taller de herramientas prepara los suministros de herramental de cada turno antes de que este comience, asegurándose de que cada trabajo tenga un carro de herramientas cargado exactamente con lo que necesitará el operario. Cuando los operarios llegan, toman los carros que van a utilizar ese día y los llevan al lugar de trabajo adecuado

El cuarto de herramientas prepara con antelación el herramental para cada trabajo antes de colocarlo en un carro para que el operario lo recoja. Al eliminar esta y otras tareas de la carga de trabajo de los operarios, Stecker les permite concentrarse en el funcionamiento de las máquinas, el desbarbado de las piezas y la comprobación de la calidad.

Con el propósito de no interrumpir la producción, la empresa prepara el herramental para docenas de máquinas y tres turnos cada día. Esto significa mantener dos equipos de herramental con personal completo, uno para cada planta. Sin embargo, esta inversión en tiempo y recursos merece la pena para la compañía, que prefiere limitar la carga de trabajo de sus operarios para mantenerlos centrados en sacar buenas piezas de la máquina.

Los operarios tienen una experiencia que va desde los trabajadores novatos en su primer trabajo, hasta los que tienen décadas de trayectoria. Aunque los más experimentados se encargan de los proyectos complicados, todos cargan y descargan las piezas, supervisan las operaciones de mecanizado, desbarban y validan las características de las piezas mediante calibradores.

Al dedicar tanto esfuerzo a preparar el herramental de los operarios, incluso antes de que lleguen, Stecker facilita que tanto los operarios nuevos como los más experimentados produzcan piezas a partir de fundiciones complejas, en lotes de docenas o cientos. Esta disposición minimiza las interrupciones y hace que incluso los operarios menos experimentados sean productivos.

En la nave 1, la mayoría de las piezas acabadas se colocan en un sistema de transporte que las lleva hasta la línea de lavado. Allí, los trabajadores asistentes limpian e inspeccionan las piezas antes de embalarlas para su envío. Este es un ejemplo de cómo Stecker utiliza múltiples equipos para mantener las piezas en movimiento a través de la planta.

Y este enfoque va más allá del herramental. Como la empresa se centra en dejar que sus operarios realicen el trabajo que debe hacerse en la máquina, ha trasladado gran parte del resto del trabajo a otros departamentos.

El departamento de mantenimiento, por ejemplo, se encarga del reabastecimiento de refrigerante. Las piezas terminadas se colocan en una cinta transportadora central en la bahía 1 para que los trabajadores dedicados puedan limpiarlas y empaquetarlas.

En todo momento, la empresa se ha preguntado: “¿Cómo hacer que las piezas pasen más rápido?”, y ha descubierto que, en lugar de poner más y más trabajo a sus operarios, la producción se mueve con mayor fluidez cuando todos los departamentos trabajan de forma conjunta para hacer que las piezas se muevan.

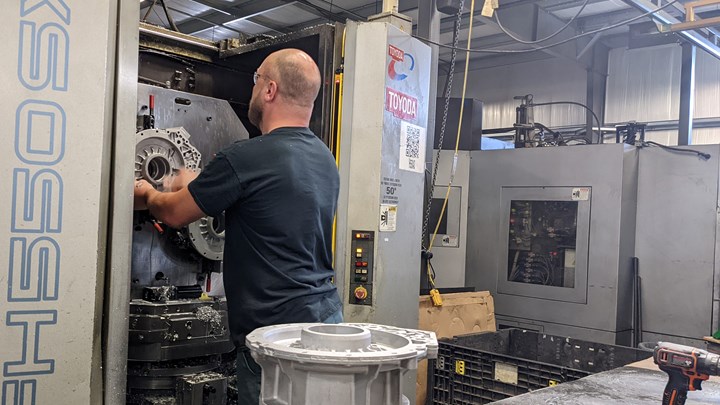

Un operario de Stecker coloca una pieza fundida en el área de trabajo de este Toyoda, uno de los 69 centros de mecanizado horizontal del taller.

Los operarios también cuentan con la ayuda del sistema ERP, de Plex, que les proporciona instrucciones en cada trabajo y orientaciones para validar las mediciones de las piezas, incluidas imágenes que ilustran qué características medir. Estas instrucciones facilitan al máximo la inspección de las piezas, y el proceso de verificación ocupa una parte importante del riguroso programa de capacitación de la empresa para los nuevos empleados.

Aprendizaje continuo en el taller

Ese programa de capacitación ha logrado resultados impresionantes en cuanto a la preparación de los empleados para tener éxito y avanzar. Casi todos los puestos, incluida la mayoría de los gerentes e ingenieros, están ocupados por alguien que empezó como operario en una de las máquinas-herramienta de la empresa. La mayoría de ellos fueron capacitados por Stecker, lo que significa que casi todos los empleados entienden el proceso de mecanizado.

Por ejemplo, el ingeniero de procesos y gerente de desarrollo de empleados Jake Schermetzler, cuyo trabajo actual es crear instrucciones de proceso para el desbarbado. Según él, pasar el tiempo como operario fue de gran valor. “Tengo una comprensión más completa de la perspectiva de los operarios, y eso significa que puedo darle a la gente mejores instrucciones”.

El gerente de desarrollo de empleados, Taylor Madden, se encarga de la capacitación de los operarios en Stecker. “A todo el mundo se le enseña lo mismo, hasta la forma de manejar los calibradores —dice—. Así que todos operan con la misma mentalidad”.

“Intentamos formar operarios que quieran avanzar en el mecanizado”, dice el gerente de desarrollo de empleados, Taylor Madden.

Esto significa que la capacitación no termina con el programa de formación, y que los gerentes se mantienen atentos a los talentos. “Si vemos que demuestran una aptitud para el mecanizado, los asociaremos con un operario que realice trabajos más complejos”. Y Madden responde en la planta las preguntas y proporciona ayuda siempre que sea necesario.

“Si todo el mundo considera la calidad en cada etapa, se obtienen buenas piezas”. Taylor Madden, director de desarrollo de empleados, gerente.

El programa de capacitación en sí mismo dedica algo de tiempo a los fundamentos del mecanizado, pero hace hincapié en el tiempo que se pasa en las máquinas.

“La idea es que el trabajo en el aula sea suficiente para entender lo que se espera en el taller —explica Madden—. Una vez conseguido esto, aprenderán más del tiempo que pasen en pareja con operarios más experimentados que en el aula”.

La capacitación también hace hincapié en el uso de calibradores para medir las características de las piezas, así como en la forma de identificar las vibraciones y otras imperfecciones. La mayoría de los operarios de Stecker validan cada pieza que sale de la máquina, a menos que las limitaciones del proceso lo hagan inviable.

A partir de ahí, “cada día, la primera pieza que sale de cada máquina vuelve a la sala de MMC —dice Madden—. Cada operario inspecciona cada pieza o un muestreo regular de piezas para garantizar la calidad. Si todos consideran la calidad en cada etapa, se obtienen buenas piezas”.

La coherencia es la clave

Un objetivo clave de la línea de producción de Stecker es reducir al máximo la posibilidad de error humano. Esto significa eliminar los riesgos antes de que comience el mecanizado.

Un ejemplo es el uso que hace el taller de un sistema de sujeción de herramientas de alta calidad, como un sistema de ajuste por contracción. “Las piezas de fundición complejas tienden a no ser muy rígidas —dice el copresidente de Stecker, Brad Kurtzweil—. Así que añadimos rigidez al herramental y a la sujeción”.

Aquí vemos unas placas de sujeción hidráulicas recién montadas. Stecker utiliza exclusivamente la sujeción hidráulica para garantizar la repetibilidad y la consistencia.

La sujeción es casi toda hidráulica, diseñada y construida en la empresa. La sujeción hidráulica y los portaherramientas de ajuste por contracción pueden parecer una exageración en un taller que trabaja principalmente con piezas de fundición de hierro y aluminio, pero el objetivo es reducir el número de formas en que las piezas pueden desarrollar defectos o inconsistencias.

“Con la hidráulica conseguimos una sujeción rígida y reducimos el error humano —dice el ingeniero de mejora Dan Karbon—. Otros métodos de sujeción funcionan bien, pero podemos contar con la hidráulica para que proporcione siempre el mismo nivel de fuerza”.

Mejora continua

Karbon desarrolla herramental para nuevos encargos, por lo que tiene sus manos en casi todos los trabajos que pasan por Stecker. “Disfruto la oportunidad de trabajar con todo el mundo, desde el que me firma la nómina hasta el que barre el piso”, dice Karbon, que como muchos empleados, tiene familiares que trabajan en la planta junto a él.

Además de preparar las estrategias de herramental para cada nuevo trabajo, Karbon está a cargo del proceso de mejora continua de la empresa. “Si un trabajo no rinde, hacemos estudios de tiempo”, dice. Si los estudios de tiempo confirman que el trabajo no está rindiendo, ponen cámaras dentro y alrededor de la máquina para averiguar qué ralentiza el proceso.

A veces, Stecker combina las células de manufactura para obtener el mejor trabajo. Esta célula, que contiene dos fresadoras y un torno, es operada por dos empleados. Juntos, estas tres máquinas y dos operarios pueden producir piezas complejas más rápido de lo que podrían hacerlo por separado.

“A veces, por ejemplo, el trabajo de banco ralentiza el proceso, así que trasladamos el desbarbado a la máquina y conseguimos mejores tiempos a pesar del ciclo más largo”, dice Karbon. La clave de este proceso es la confianza. “Siempre me pongo del lado del operario. Hay que tener una relación con ellos. No puedes culparlos desde el principio”.

Stecker ha comprobado que una empresa puede tener que demostrarles a sus empleados que se les valora si se comportan como si fueran valiosos. En cada etapa de la producción, la administración gestiona desde la posición de que debe ayudar a sus empleados a tener éxito.

CONTENIDO RELACIONADO

-

Encuesta Mundial de Máquinas-Herramienta 2016

El consumo máximo global más reciente de máquinas-herramienta tuvo lugar en 2011. Podemos usar datos de ese año para medir las tendencias que desde entonces influyen la inversión en fabricación de región a región. Esta perspectiva de varios años es reveladora.

-

Para qué sirve el fresado en duro

El fresado en duro se utiliza para mecanizar aceros endurecidos con filos cortantes definidos. El fresado de estos materiales requiere centros de mecanizado de alta velocidad configurados para el fresado en duro, junto con un CAD/CAM programado en concordancia.

-

Los beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.