Software CAM que proporciona ventaja competitiva para hacer realidad las ideas

Intriguing Concepts LLC, un taller de prototipado y producción de moldes, usa el software CAM Surfcam para obtener mejores acabados superficiales y tiempos de producción.

Edited by Emily Probst

A menudo, convertir una idea en realidad es más fácil de decir que de hacer. Los hermanos Thomas y Alan Valentine, copropietarios de Intriguing Concepts LLC, dicen que están listos para el desafío. Tanto para el prototipado como para la producción, la compañía usa el software CAM Surfcam para mantenerse competitivos usando máquinas-herramienta complejas. El software CAM le ayudó a la compañía a reducir los tiempos de producción y a incrementar sus negocios en 31 por ciento el año pasado.

Con sede en Harrison Township, Michigan, Intriguing Concepts ha estado materializando los conceptos de sus clientes desde 2004. Aunque la mayoría del trabajo involucra fabricación de moldes para inyección de plásticos para las industrias médica y eléctrica, el negocio también produce componentes automotrices, para caza y otros rutinarios. Uno de esos productos cotidianos es un diafragma de bombeo con algunos ensambles que requieren siete u ocho componentes funcionales. Junto con su trabajo en productos desafiantes como estos, lan dice que disfruta cuando encuentra formas de realizar proyectos de manufactura que otros consideran imposibles.

Contenido destacado

La actitud “can-do” (“se puede hacer”) de los hermanos es el socio ideal para el desarrollo y fabricación de prototipos, que es casi el 75 por ciento del negocio. La producción representa el otro 25 por ciento y está acompañada por las 10 máquinas de moldeo de la compañía, que están entre 15 y 90 toneladas.

A comienzos de los noventa, antes del nacimiento de Intriguing Concepts, Thomas notó que era difícil operar máquinas CNC avanzadas sin una solución CAM. Su método autoproclamado “de vieja escuela”, con programación manual, era prácticamente imposible en las nuevas máquinas, comenta.

El mercado fue evolucionando y la compañía necesitaba nuevas tecnologías para mantenerse a flote. Por ejemplo, lo que tomaba 10 horas en una máquina Bridgeport, tomaba solo 90 minutos en una máquina-herramienta CNC.

“Si usted puede sacar ocho horas de trabajo manual de un proceso, obviamente puede ser mucho más competitivo,” indica Thomas Valentine.

Hoy, los hermanos utilizan un centro de mecanizado vertical Mazak VTC 16B, una fresadora vertical Haas VM-2, un puñado de fresadoras Bridgeport, un torno Jet y diversas rectificadoras de superficie, usadas para trabajos de acabado. La compañía mecaniza hasta en cuatro ejes, y mientras muchas de las piezas que fabrica no son especialmente complejas, se deben mantener tolerancias estrechas, lo cual se agrega al desafío general de producción.

Para cortar de forma competitiva piezas pequeñas de precisión, Valentine escogió el Surfcam de Vero Software (Thousand Oaks, California), principalmente por su potencia y facilidad de uso. Indica que puede entrenar un empleado en el Surfcam y hacer que trabaje de forma fluida con él en menos de una semana. También, el software se comunica de forma integrada con la solución CAD de Solidworks, permitiéndole importar archivos desde Solidworks sin ningún problema.

Tres funciones principales del Surfcam fueron la clave para Intriguing Concepts: “desbaste en Z”, mecanizado de la parte faltante y acabado con separación en 3D.

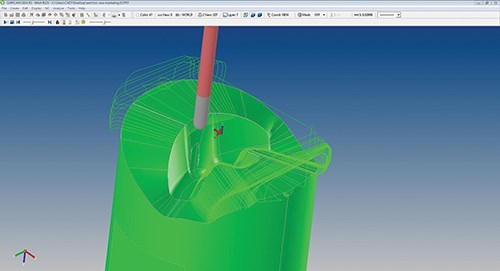

El ciclo de desbaste en Z, para ahorro de tiempo, es un ciclo de desbaste a lo largo del eje Z que remueve rápidamente grandes cantidades de material para prepararlo para otras operaciones. Usando un ciclo de ejecución de cavidades en dos ejes (X, Y) con incrementos en el eje Z, esta operación es un método eficiente para remover grandes cantidades de material alrededor de una pieza, antes de llevar a cabo operaciones adicionales con corte de acabado.

Como un paso preliminar en el desbaste de nivel Z, lo programadores deben identificar el tamaño y la forma del material en el que se está cortando la pieza. Para ello, el Surfcam ofrece una variedad de opciones que le permiten al programador hacerlo fácilmente. El desbaste en el eje Z también es usado para remover grandes cantidades de material desde el interior de una cavidad.

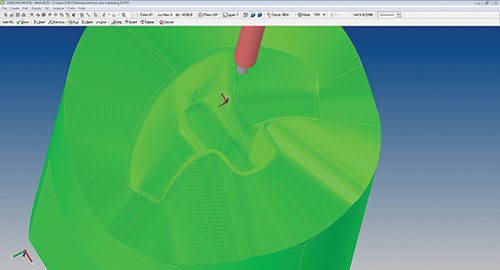

Una segunda función clave del Surfcam, el mecanizado de la parte faltante, le permite al sistema reconocer la última herramienta usada. Luego el programador selecciona una herramienta más pequeña y calcula el material remanente que debe ser removido. Por ejemplo, cuando se realiza el mecanizado de cavidades o se ejecutan operaciones de contorneado, hay material que normalmente permanece en las caras de la pieza, ya que está ubicado en áreas muy pequeñas para ser accesibles por la herramienta. El mecanizado del resto es una operación secundaria que remueve “el resto del material” de los lados de los contornos y cavidades. Si hay material restante en el fondo de una cavidad, como el que se presenta cuando se usa una herramienta con punta esférica, se deben usar otros métodos para removerlo.

“El sistema calcula lo que ha sido removido y lo que aún debe ser removido, y simplemente va a las esquinas y corta”, explica Valentine. “Si no calculara las áreas que deben ser removidas, necesitaría crear fronteras, lo cual toma más tiempo”.

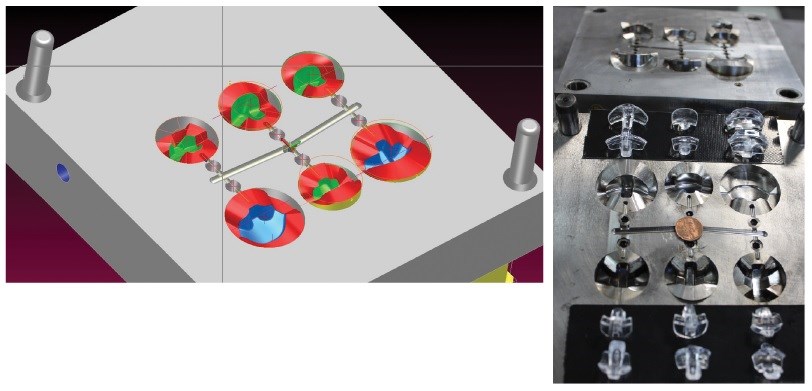

Finalmente, la capacidad de separación en 3D del Surfcam ha probado ser benéfica para ayudar a Intriguing Concepts a ahorrar tiempo. Un proyecto reciente incluyó un molde dental de seis cavidades que producen seis piezas diferentes con tamaños que van entre ¾ y ½ pulgadas. La capacidad de separación en 3D garantizó que la pieza permaneciera en contacto constante con la fresa escariadora, lo cual produjo ahorros sustanciales de tiempo en el taller.

“Esta es la más potente herramienta en el paquete”, indica, refiriéndose a la función de separación 3D. “Es tan potente que no se me ocurre ningún trabajo en el que no la use”.

Junto con el ahorro de tiempo, la capacidad de separación en 3D ayuda a producir un acabado superficial superior al crear una trayectoria de herramienta única a lo largo de toda la pieza, la cual elimina los movimientos de entrada y salida, que consumen tiempo en el proceso.

“No puede haber líneas de partición o rebabas en la pieza final”, indica Valentine sobre la aplicación dental. “Tiene que ser una pieza perfecta; se va a introducir en la boca de las personas”.

Al crear una trayectoria de herramienta basada en la superficie del modelo, la operación de acabado con separación en 3D lleva a cabo movimientos paralelos al modelo para garantizar uniformidad. Su capacidad para replicar el modelo de la pieza genera un acabado superficial de alta calidad a lo largo de toda la pieza. Además, la carga de viruta constante sobre la herramienta producida por la separación en 3D reduce los tiempos de ciclo al permitir velocidades de corte y alimentación significativamente mayores.

“Puedo crear casi un proyecto completo usando solo desbaste en Z, acabado en Z y separación en 3D,” concluye Valentine.

CONTENIDO RELACIONADO

-

CAM: cómo pasar de programar en máquina a la programación CNC fuera de línea

En pleno proceso de aprendizaje de la programación de sus fresadoras CNC fuera de línea y con la intención de utilizar esa experiencia para transferir más trabajo a su torno de tipo suizo, un taller de Ohio cambia su cultura de empresa y asume trabajos más complejos.

-

Qué es la manufactura esbelta o lean manufacturing

La aplicación de la Manufactura Esbelta es uno de los pasos para el mejoramiento de la producción y también facilita el camino de cualquier planta o taller hacia la Industria 4.0.

-

El Mastercam X9 ya está disponible en español

CNC Software anuncia el lanzamiento de una versión totalmente traducida de Mastercam X9 para los usuarios de habla española, de manera que puedan aprovechar todas las nuevas funciones de Mastercam X9.