Prealistamiento y sujeción de herramientas en maquinado 5 ejes

Next Intent implementó el prealistamiento y la sujeción de herramientas con ajuste por compresión cuando compró un centro de mecanizado de cinco ejes y desde entonces ha visto cómo estos recursos ofrecen valor a los centros de mecanizado en todo el taller.

#mecanizado-de-alta-velocidad

¿Cuánto tiempo le está ahorrando el prealistamiento de herramientas a Next Intent, un fabricante por contratos para las industrias de defensa y aeroespacial en San Luis Obispo, California?

Eso es difícil de decir.

Contenido destacado

Hoy, las mediciones de separaciones para las herramientas de corte usadas en los centros de mecanizado de este taller se obtienen lejos de la máquina. Cada ensamble herramienta-y-portaherramienta se mide en segundos en el prealistador, sin interrumpir el centro de mecanizado.

Ese es un gran cambio en la forma como el equipo del taller está acostumbrado a medir herramientas. Las mediciones solían hacerse en la máquina-herramienta, con la herramienta en el husillo, donde la medición podía tomar de 2 a 3 minutos por herramienta. Para ajustar un trabajo que involucrara un gran número de cortadores, podía perderse casi una hora de tiempo potencial de mecanizado sólo para obtener las separaciones de la herramienta.

Sin embargo, ese no es un impacto tan grande como parece. No todo trabajo requiere tantas herramientas. Y muchos trabajos se ejecutan en un tiempo largo, lo cual significa que incluso una hora de mecanizado perdida es un costo relativamente pequeño.

Además, Next Intent es un negocio enfocado en retos de manufactura inusuales. Obtener ahorros incrementales de la producción general no es el enfoque principal de la compañía.

Por todas estas razones, los propietarios esposo-y-esposa, presidente de la compañía y CEO Rodney Babcock y CFO Cayse Babcock, dudaron en invertir en un sistema de prealistamiento.

Un prealistador que fuera lo suficientemente rápido y sofisticado para soportar todos los centros de mecanizado en el taller, costaría en sí tanto como una pequeña máquina CNC. Los propietarios sabían que entregaría valor en términos de capacidad de máquina liberada, pero ¿entregaría suficiente capacidad adicional para justificar el gasto?

Ellos están totalmente seguros de que la respuesta probó ser un sí, dice el señor Babcock. El taller ahora usa un sistema prealistador Smile 400 de Zoller como una parte de rutina de su proceso. Es difícil demostrar un retorno preciso, porque hay muchas variables en esta mezcla de trabajo del taller que los números crudos que cuantifiquen esto y no están disponibles. Pero lo que sí tiene el señor Babcock es la visión diaria de cuán bien se mueve ahora el taller.

Obtener las separaciones de las herramientas solía ser el trabajo más demorado del personal, tomando mediciones cuidadosas en la máquina, comenta. Se necesitaba habilidad para cada dimensión de herramienta medida. Los mecánicos de la compañía son tan hábiles y valoran su trabajo tan personalmente, que él pensó que serían protectores de este paso vital. Siendo así, valía la pena pagar un pequeño tiempo de máquina para permitir esto.

En contraste, obtener separaciones de herramientas ahora es un paso rápido y fácil. Ya que las mediciones de la herramienta se hacen lejos de la máquina, un mecánico puede desarrollar este paso para el trabajo que viene mientras que el trabajo actual se está cortando. Usando programas que el taller ha escrito para el prealistador, las herramientas recurrentes pueden medirse automáticamente.

Como resultado, los mecánicos han llegado a apreciar el prealistador por la misma razón por la que lo hace el señor Babcock. Esto es, la procesión completa de trabajo a trabajo ahora se mueve más fluidamente, con menos de una pausa incierta entre ellos. Por eso es que el presidente de la compañía ahora dice: “Probablemente hemos debido hacer esto dos años antes”.

Cobro por trabajos desafiantes

El prealistador llegó al mismo tiempo que otra compra reciente, un centro de mecanizado de cinco ejes. La compañía se especializa en trabajos de relativamente alto valor, los cuales también son generalmente de alto perfil.

Ellos han mecanizado partes para el robot explorador de Marte Curiosity, el cohete Antares, la nave espacial SpaceShipTwo de Virgin Galactic y el telescopio de Discovery Channel. También trabaja rutinariamente en aleaciones aeroespaciales inusuales, por ejemplo titano 10V-2Fe-3Al. Pero a pesar del enfoque aeroespacial y a pesar de la complejidad de muchos de los componentes que produce, la nueva adición aquí es una máquina dedicada al fresado en cinco ejes.

Históricamente, el taller ha tenido en general el mismo arreglo de máquinas-herramienta que también pueden emplear los usuarios de equipo CNC de última tecnología en diversas industrias. En el mecanizado de cinco ejes, un VMC con una mesa rotativa inclinable fue suficiente para las necesidades del taller durante un tiempo. En lugar de activos de equipo, el señor Babcock dice que el factor que distingue actualmente al taller –y este es un punto importante– es la propiedad intelectual.

Los aisladores de vibración ilustran esto. Estos son componentes mecanizados que mitigan la vibración en una aeronave y en una nave espacial, protegiendo instrumentos sensibles durante el lanzamiento de un cohete, por ejemplo. Cada aislador es en esencia un resorte complejo mecanizado en una sola pieza a partir de un bloque sólido de aleación de titanio o acero.

Ya que la rigidez y las propiedades de amortiguación son diseñadas con precisión, las dimensiones del aislador tienen que ser controladas con precisión, incluyendo proteger la parte de distorsiones que pueden resultar de la descompresión del resorte luego de soltar pinzas externas o liberar esfuerzos en la parte.

Next Intent gana esta clase de trabajo porque la compañía ha invertido en desarrollar conocimiento relacionado con estrategias para sujeción del trabajo, herramental y patrones de herramienta que permiten mecanizar estas inusuales partes con confiabilidad y productividad.

Desarrollar este conocimiento realmente es una inversión, dice Babcock. El cliente no está bien atendido si el taller no puede obtener los recursos para perseguir el entendimiento de cómo producir las partes de la mejor forma. Él piensa que el error que comenten muchos negocios de mecanizado es que ellos no cobran lo suficiente por un trabajo desafiante.

Next Intent tiene éxito porque cobra lo suficiente, dice, y con el tiempo, la compañía se ha ganado la confianza de clientes con la voluntad de pagar tasas proporcionales al trabajo de mecanizado que exige una inversión intelectual potencialmente costosa.

Esa estrategia generalmente da al taller el capital que necesita para obtener un equipo apropiado según se requiera. Sin embargo, esta misma estrategia –desarrollar conocimiento de proceso y técnicas propias en equipos existentes– también le permite al taller ser cauteloso al hacer tales inversiones, para bien o para mal.

Cuando la compañía decidió mejorar sus capacidades de mecanizado en cinco ejes, el centro de mecanizado que escogió fue un VC-X350 de OKK. Este sería el centro de mecanizado más costoso en el taller. Por eso en relación con otras máquinas, parecía particularmente importante para el taller tener el mayor porcentaje posible de tiempo de la máquina disponible para producción.

Prealistar las herramientas fuera de línea, en contraposición a medir herramientas en la máquina, ofrecía claramente una forma de hacer esto. El prospecto de aplicar también el prealistamiento a otros centros de mecanizado del taller sólo fortalecía el caso para esta inversión. La única fisura en este pensamiento, si puede llamarse así, es que la lógica de un prealistador realmente no exigía una máquina tan valiosa como la nueva de cinco ejes.

Next Intent tuvo experiencias previas con un prealistador que ganó aceptación y entregó valor más allá de lo esperado. Esta experiencia fue la base para la esperanza de la compañía de que un prealistador más avanzado sería fácilmente aceptado también. Pero de hecho, el nuevo prealistador fue aceptado en uso incluso más fácilmente y más rápidamente que lo que el taller había anticipado, convirtiéndose rápidamente una parte natural de los procesos del taller.

Ahora, el alistamiento se mueve más rápidamente para todos los centros de mecanizado del taller, y el valor del prealistamiento en todo el taller ha probado ser más significativo que el beneficio previsto de obtener un mayor valor para la nueva máquina de cinco ejes.

Vista previa del prealistamiento de herramientas

Esa primera experiencia con el prealistamiento involucró un segundo taller de máquinas de Next Intent en un edificio separado en una misma propiedad como instalaciones principales.

Este segundo taller fue abierto y equipado con dos centros de mecanizado CNC y un torno CNC en preparación para un proyecto especial de largo plazo con uno de los clientes de la compañía. El proyecto especial nunca apareció, pero la compañía salió a buscar otros negocios para este segundo taller y las máquinas en él. Lo que pasó fue la sorpresa relacionada con el prealistamiento.

El proyecto especial habría involucrado mecanizar varios agujeros críticos, de modo que la compañía equipó el segundo taller con un prealistador económico de Elbo Controlli como un medio para medir y alistar los cabezales de perforado eficientemente.

Medir las herramientas de esta forma probó ser tan fácil que los operadores en el taller más pequeño pronto comenzaron a usar el prealistador para medir todo el herramental de los centros de mecanizado. El prealistador aún sigue ahí, y el equipo de este pequeño taller aún lo usa de forma rutinaria.

El taller principal es mucho más grande, con muchas más máquinas. Para soportarlo, la compañía compró un sistema prealistador programable de Zoller, el cual le ha permitido al taller desarrollar varios programas de medición para capturar los datos de herramienta necesarios con sólo oprimir un botón para las herramientas que usa rutinariamente.

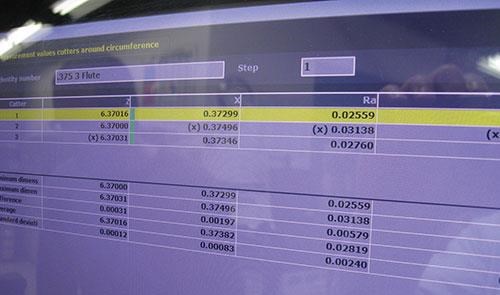

Además, la presentación gráfica de los datos del sistema revela problemas potencialmente costosos que podrían pasar desapercibidos de otra forma, tales como cuando una flauta de un escariador es diferente de las otras flautas y entonces esa herramienta no debería usarse en una operación crítica.

Cuando este prealistador completa su medición en un ensamble herramienta-y-portaherramienta, genera una etiqueta que le permite al operador cargar la herramienta en el centro de mecanizado conociendo con precisión que separaciones ingresar en el control. Una opción incluso más eficiente involucraría conectar en red al prealistador y a los CNC de modo que las separaciones sean transferidas digitalmente, pero Next Intent no ha llegado aún hasta allá. Por ahora, las etiquetas de papel parecen trabajar bien.

También hubo otra inversión en manejo de herramientas. El prealistamiento era discutiblemente la mitad de una solución para manejo de herramientas que el taller ha puesto ahora en sitio. Junto con el sistema para medir los ensambles herramienta-y-portaherramienta vino un cambio en la forma en la que el taller crea algunos de estos ensambles. Al tiempo que compró el prealistador, el taller también invirtió en la sujeción de herramientas con ajuste por compresión.

Alineación y rigidez con sujetadores de ajuste por compresión

La inversión en el ajuste por compresión consistió en una unidad de calentamiento Power Clamp de Haimer, junto con varios portaherramientas de ajuste por compresión. Aquí de nuevo, el centro de mecanizado de cinco ejes proveyó la justificación. Para el fresado intrincado que esta máquina estaría haciendo, el taller pensó que debía tener un herramental con la alineación más precisa posible. Pero aquí de nuevo, ese valor, una vez se obtuvo, probó ser valioso para los otros centros de mecanizado existentes.

Uno de estos era el VMC con la mesa rotativa inclinable, la máquina en la cual el taller había corrido previamente su trabajo de cinco ejes. Cuando los sujetadores de ajuste por compresión fueron usados para realizar pasadas de fresado en esta máquina, la sujeción segura y la estrecha concentricidad produjo un acabado superficial superior a lo que se había logrado previamente.

En esencia, esta máquina tiene un potencial de precisión que no había sido percatado previamente. Por eso es que mientras el prealistamiento ahorra tiempo al taller, el valor del ajuste por compresión podría ser incluso más transformacional. Un momento particularmente memorable en titanio 10V-2Fe-3Al ilustra esto.

La aleación es usada en aplicaciones de aviación donde la necesidad de reducir el peso es particularmente urgente o crítica. Una de las desventajas que hacen este metal tan costoso es la dificultad de mecanizarlo.

Next Intent busca ahorra algo de este costo invirtiendo en extensos cortes de prueba para aprender qué tan rápido puede mecanizar el metal. En un corte agresivo en este metal con una herramienta de fresado ubicada en un sujetador de tornillo, la herramienta se rompió precisamente en el punto de la ranura Weldon.

Dale Bruce, mecánico CNC senior de Next Intent, dice que este era el punto de falla de la herramienta por el diseño del portaherramientas. El agujero de un sujetador de ajuste con tornillo tiene que estar sobredimensionado en relación al vástago de la herramienta de modo que la herramienta tenga espacio para deslizarse en él. Debido a este espacio, dice él, el contacto del tornillo con la ranura es el área donde la herramienta está realmente asegurada.

En contraste, un sujetador de ajuste por compresión tiene un diámetro de agujero exactamente igual al diámetro del vástago de la herramienta. La contracción térmica asegura esto –el portaherramientas se contrae alrededor de la herramienta.

Así, la herramienta está sujeta totalmente no sólo a lo largo de su vástago sino también en toda su circunferencia. El resultado es no sólo una excentricidad más estrecha, sino también un agarre más fuerte. El señor Bruce dice que Next Intent está aún en el proceso de descubrir cuánto más puede hoy fresar productivamente las aleaciones desafiantes, gracias a este cambio en la sujeción de herramientas.

Facilidad de adopción del prealistador de herramientas

Hasta ahora, no hay un administrador de herramental dedicado en Next Intent que ensamble herramientas y portaherramientas en la unidad de ajuste por compresión y las mida usando el prealistador, aunque la idea se ha estado discutiendo. En su lugar, los mecánicos en Next Intent, todos usan por su cuenta el ajuste por compresión y el prealistamiento, así como antes medían sus propias separaciones de herramientas en cada máquina.

¿Este cambio en el equipo fue difícil de implementar? Uno podría esperar que sea particularmente difícil en un taller tan comprometido en cultivar el valor de la propiedad intelectual (IP). La IP consiste en el conocimiento ganado por la gente, de modo que una apreciación de la IP es inherentemente una apreciación del valor de individuos talentosos. ¿Fue difícil persuadir a toda esta gente para hacer este cambio?

Babcock dice que la transición fue rápida y suave. Es cierto que las personas son criaturas de hábitos. Cada uno -todos nosotros– tiende a creer que la forma en la que estamos acostumbrados a hacer algo es la mejor forma de hacerlo. Como resultado, se necesita la persuasión, dice.

Si los empleados fueran dejados solamente en su confort de medir las separaciones de las herramientas en la máquina, entonces habría el peligro que el prealistador fuera dejado aparte y adoptado sólo lentamente. Otro factor relevante, dice, es que la gente se resiste cuando es forzada al cambio.

Pero los profesionales conscientes quieren la oportunidad de trabajar mejor y producir más, y el señor Babcock esperó a que ellos vieran los nuevos recursos de manejo de herramientas de esta forma. Para ese fin, el comenzó a dejar que los empleados con más experiencia en el taller exploraran lo que podían hacer con esas capacidades del prealistamiento y el ajuste por contracción. Luego, ellos instruían a otros en cómo lograr los mismos éxitos que ellos iban alcanzando.

El prealistamiento en particular fue un gran cambio para Next Intent, pero para aquellos que lo usaron, se convirtió rápidamente en la forma más natural de alistar las herramientas.

CONTENIDO RELACIONADO

-

Sistemas innovadores de sujeción para electroerosión y mecanizado de tres ejes

Con el propósito de aumentar el índice de ocupación de máquinas en el taller, este fabricante de moldes adaptó un dispositivo de sujeción en sus máquinas de tres ejes y su electroerosionadora de penetración para aumentar la flexibilidad de sus equipos y ser más competitivo.

-

Nueva herramienta de fresado de alto avance en cavidades profundas

Gracias a su acción de corte ligero y a un robusto diseño del mango, la herramienta de fresado CoroMill MH20 garantiza un mecanizado seguro y sin vibraciones, incluso con voladizos largos. Aquí le presentamos algunas aplicaciones que evidencian su versatilidad y rentabilidad.

-

10 consejos para el fresado de titanio

Unas consideraciones simples de proceso pueden incrementar su productividad en el fresado de aleaciones de titanio.

.jpg;width=70;height=70;mode=crop)