“Somos un negocio familiar que ha evolucionado tremendamente”, dice Van Gardner, vicepresidente de ventas y mercadeo en GCG Industries. Gran parte de la evolución de este taller de trabajos de Fort Wayne, Indiana, ha ocurrido en los últimos cuatro años, luego de comprar un centro de mecanizado vertical (VMC) Okuma con una mesa rotativa, para añadir capacidades de mecanizado en cinco ejes.

Desde entonces, el taller ha experimentado un éxito tras otro, que atribuye a esta máquina y a componentes específicos de la máquina y equipo adicional, tal como nuevo herramental, dispositivos para sujeción de trabajos de cambio rápido y sondas de herramientas y partes en máquina, que han ayudado a maximizar sus capacidades en cinco ejes.

Contenido destacado

Gardner dice que el mecanizado de cinco ejes le ha permitido a GCG asumir trabajos más complejos y diversos, que otros talleres locales más pequeños no tienen capacidad de producir. El taller puede completar trabajos en menos alistamientos y lograr tolerancias más estrechas entre características y de posición real. Sus ventas se han incrementado y han añadido más máquinas. De hecho, el taller ahora tiene siete VMCs con capacidades de cinco ejes. Esto da unas bases sólidas para potencialmente añadir automatización (a través de un sistema de palets o robótica) en el futuro, con la esperanza de incrementar el crecimiento de ventas anuales aún más de lo que el taller ha venido logrando desde la adición de su primera máquina de cinco ejes en 2014.

Dicho esto, hubo lecciones por aprender a medida que el taller decidió procurar el mecanizado en cinco ejes y fue ganando experiencia con las máquinas. El señor Gardner compartió algunas de estas lecciones durante mi reciente visita a este taller en el medio oeste.

Acostumbrarse al mecanizado en cinco ejes

El padre del señor Gardner, Terry, fundó GCG Industries hace 30 años. La de ahora tiene 1,208 metros cuadrados en dos edificios, con planes de expandirse otros 325 metros cuadrados. Incluida entre sus 37 empleados está la esposa de Terry, Tammy, quien maneja la contabilidad, su hijo Justin, quien lidera los requerimientos de calidad y su hija Brooke, quien supervisa el servicio al cliente. El taller se enfoca en corridas cortas (50 a 75 piezas) de partes pequeñas (un cubo de tres pulgadas sería considerado una parte grande, según el material) para servir diferentes industrias, incluida la médica, aeroespacial, agricultura y RV. Los materiales típicos incluyen aluminio, acero inoxidable 17-4 e Inconel.

Hace unos cuatro años, la inestabilidad en los pedidos de algunos de sus clientes llevó a GCG a buscar formas de expandir su negocio, mientras se destacaba de otros talleres en el área. Obtuvo la certificación AS9100 con la meta de realizar trabajo aeroespacial para ayudar a mitigar los riesgos de tener únicas cuentas en una gama de industrias (también tiene certificación ISO 9001-2008). GCG también esperó que la certificación le diera una ventaja competitiva sobre otros talleres locales más pequeños. Además, el taller estaba buscando capacidades especializadas, como torno tipo suizo con capacidad de fresado, para diferenciarse aún más.

GCG nunca recorrió el camino de los tipos suizo. Sin embargo, su único cliente médico en ese entonces motivó al taller para adquirir capacidades de cinco ejes. GCG ha hecho trabajo de tres ejes para la compañía, y trajo al taller una parte que requería mecanizado en cinco ejes. El señor Gardner dice que habría sido casi imposible hacer esta parte en una máquina de tres ejes, porque requería tolerancias estrechas de característica a característica, que una máquina de tres ejes, más que probable, no podría mantener debido a los múltiples alistamientos que serían necesarios.

GCG hizo la inversión en su primera máquina con capacidades de cinco ejes y resultó ser la solución que el taller necesitaba. “Es más difícil encontrar un taller que haga este tipo de trabajo complejo, que encontrar uno que desarrolle mecanizado más convencional en tres ejes”, dice Gardner. “Estamos tratando de asegurar nuestro futuro de esa forma”.

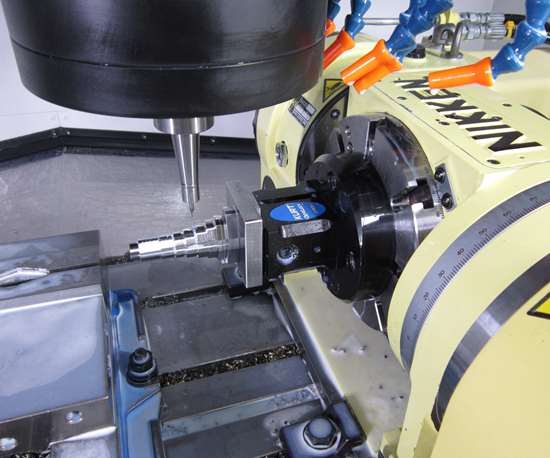

Los beneficios de la mesa rotativa

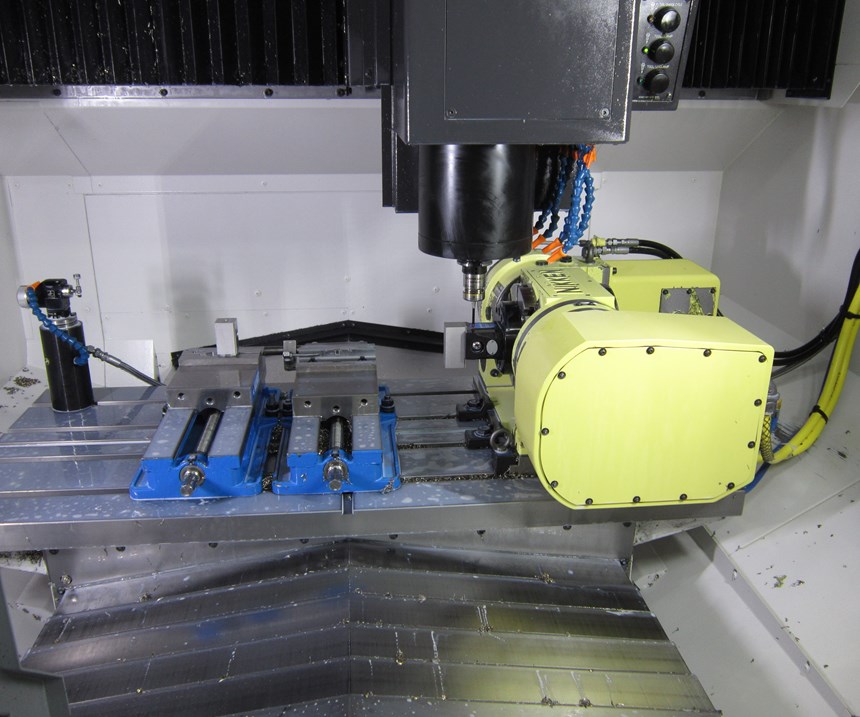

Hay una amplia variedad de configuraciones de máquinas de cinco ejes en el mercado. Por recomendación de su distribuidor, Gosiger (Dayton, Ohio), GCG se fue con un VMC Okuma Genos M560-V y una mesa rotativa Lyndex-Nikken 5AX201 para brindar los cuarto y quinto ejes de rotación. El taller ya tenía algunas máquinas de Okuma y la familiaridad jugó un papel importante en la decisión. “Tenía sentido mantener ese patrón”, dice Gardner.

En los cuatro años desde la primera compra, GCG ha adquirido seis máquinas adicionales con capacidades de cinco ejes. Añadió las últimas cuatro en un periodo inferior a un año. Gardner dice que hay beneficios claros de estandarizar de esa forma. Todos los empleados del taller saben cómo operar todas las máquinas. El riesgo de error se reduce, porque ellos sólo necesitan conocer un tipo de máquina y se han familiarizado con él. Usar el mismo tipo de máquina tiene el beneficio adicional de permitir a los operadores correr los mismos programas de parte en cualquiera de las máquinas.

Según Gardner, la aplicación de mesa sobre mesa tiene varios beneficios para GCG sobre una máquina de cinco ejes reales. Para empezar, él dice que le da al taller “mucho más por nuestra inversión”, ya que es una solución más asequible que una máquina de cinco ejes dedicada. Debido a que el taller se especializa en partes pequeñas, la máquina puede acomodarse a la mesa rotativa con dos prensas y una sonda de herramienta en la mesa principal. En algunos casos, cinco lados de una parte pueden mecanizarse usando la mesa rotativa y luego la parte puede voltearse y cargarse en una prensa para completar el mecanizado en el sexto lado.

También, dada su especialización, el taller nunca necesita sacar las mesas rotativas de las máquinas para dar espacio para partes más grandes en la mesa. Gardner dice que las mesas rotativas Lyndex-Nikken también son beneficiosas en que su sistema de sujeción es de accionamiento hidráulico, en lugar de neumático, lo que significa que ofrecen una mayor fuerza de sujeción y rigidez durante los cortes.

Esta solución también le da al taller la capacidad de hacer mecanizado completo de contornos en cinco ejes, así como posicionamiento en cinco ejes. Gardner dice que uno de los factores más importantes para escoger la máquina Okuma fue que su control permitía contorneado completo y simultáneo en cinco ejes. Aunque principalmente usa las máquinas para posicionamiento en cinco ejes “3+2”, el taller quería la flexibilidad de hacer mecanizado completo en cinco ejes también. “Tenía sentido gastar un poco más para tener la capacidad de hacer eso”, dice él. Mientras casi todo el trabajo actual que GCG hace sólo requiere posicionamiento en cinco ejes, ha corrido patrones de herramientas en cinco ejes completos para algunos de sus trabajos, y así ha abierto la posibilidad de perseguir más de ese trabajo de contorneado en el futuro.

Debido a que GCG hace en su mayoría posicionamiento en cinco ejes, Gardner dice que la transición ha sido fácil para el taller en términos de la mayoría de la programación. Ellos hacen la programación para sus partes en cinco ejes fuera de línea usando Mastercam, el mismo sistema CAD/CAM que usa para el mecanizado en tres ejes. Él dice que el taller aborda la programación de partes uniendo los programas de tres ejes para cada lado o usando técnicas de programación más complejas, como programación fuera de la línea de centros de rotación, para tener en cuenta las diferentes posiciones en las cuales puede inclinarse una parte.

Maximización del potencial de las máquinas

GCG se dio cuenta de que necesitaba más que la capacidad de mover partes en cinco ejes. Más allá de las mesas rotativas, las máquinas estaban equipadas con otras características y tecnologías adicionales que le han ayudado al taller a sacar lo máximo de sus máquinas y a hacer crecer su negocio. Estas incluyen las siguientes:

Sondeo de activación por contacto. GCG compró su primera sonda de activación por contacto M560-V con Renishaw, pero el primer trabajo que corrió en la máquina (que duró casi dos años) no lo requería. Debido a esta experiencia, el taller optó por no incluir el equipo de sondeo en su segunda máquina. Sin embargo, cuando comenzó a correr trabajos con fundiciones, el taller vio el valor del equipo de sondeo. “Si está tratando de poner un agujero en el centro de otro agujero que ya está ahí, puede sondear la fundición, configurar las separaciones de la fijación del trabajo y continuar”, dice Gardner. Demostró ser tan útil para fundiciones irregulares y de formas extrañas, que el taller compró el equipo de sondeo en todas las siguientes M560-Vs y tuvo que instalarla en campo para la segunda máquina.

El taller también usa el equipo de sondeo para alineaciones y para cuadrar la máquina, lo cual incrementa la repetibilidad y permite tolerancias más estrechas. Por ejemplo, puede sondear la mesa rotativa después de un movimiento de rotación para asegurar que la mesa está en la posición adecuada. Se enviaría una alerta si se encuentra que está fuera de posición. El sondeo también ayuda a agilizar los alistamientos, porque puede ubicar la posición real de una parte o fijación en la máquina, luego ajustar automáticamente el sistema de coordenadas en el control para encajar esa ubicación.

Detección de quiebre de la herramienta. La primera máquina también tenía una sonda de detección de quiebre de la herramienta Renishaw, que el taller inicialmente optó por no comprar en su segunda máquina. El resto de sus máquinas tiene este sistema, cuando GCG también conoció su valor. Antes de ser instalado en la segunda máquina, Gardner dice que algunas veces se quedaba ociosa esperando que un operador verificara manualmente si la herramienta estaba rota, mientras que las otras máquinas pueden operar hasta que la herramienta necesite ser cambiada.

Los sistemas de sondeo y detección de quiebre de la herramienta son formas tempranas de automatización para el taller, que también los ve como una forma de practicar y recolectar datos en preparación para implementar posiblemente un robot de carga o un sistema de palets en el futuro. Por ejemplo, el sondeo de herramientas puede revelar cuándo se han quebrado las herramientas para un trabajo repetitivo dado. El taller puede entonces tomar una decisión más informada por predecir cuándo pueden quebrarse las herramientas (después de 100 partes, por ejemplo), y programar cambios de herramientas antes de alcanzar esa cantidad.

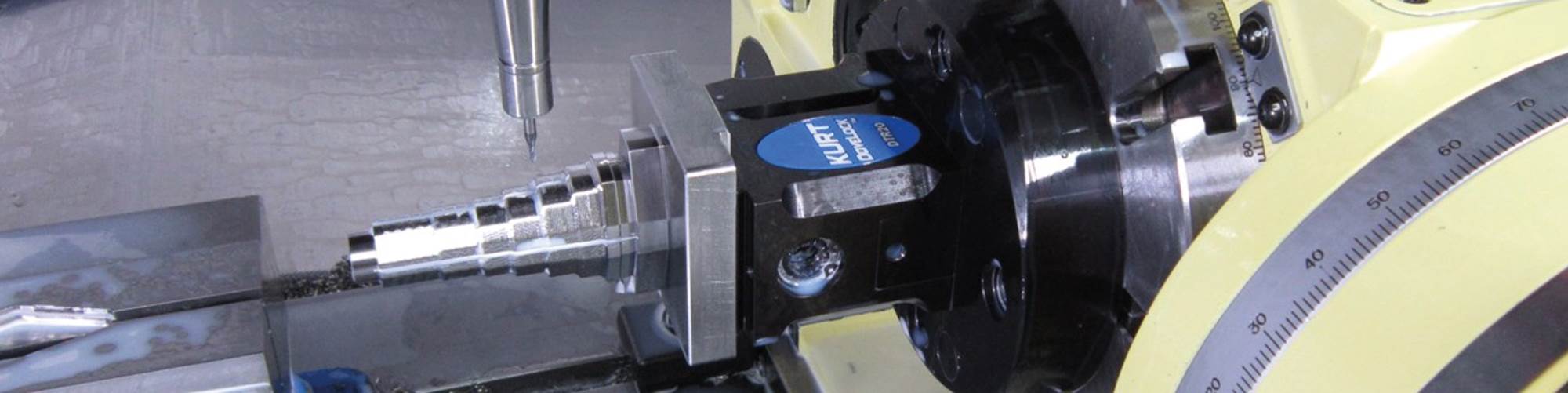

Sujeción de trabajos especializada. En las mesas rotativas, el taller usa una amplia gama de dispositivos de sujeción de trabajos, incluidas las prensas Dovelock de Kurt . Las prensas Dovelock, que pueden usarse también en las prensas Kurt estándar instaladas en la mesa, se agarran de una pequeña característica tipo cola de milano mecanizada en la parte inferior del blanco de la pieza de trabajo. Esto provee una fuerza de sujeción grande, pero también le da a la herramienta un amplio acceso a los cinco lados de la parte para minimizar el riesgo de colisión de la herramienta o el husillo con alguno de los elementos de fijación. Ambas soluciones para sujeción de trabajos tienen fuerzas de sujeción altas para mantener rígidas las piezas de trabajo mientras son mecanizadas en cada lado. Gardner añade que el taller está explorando la idea de crear sus propios dispositivos de sujeción de trabajos.

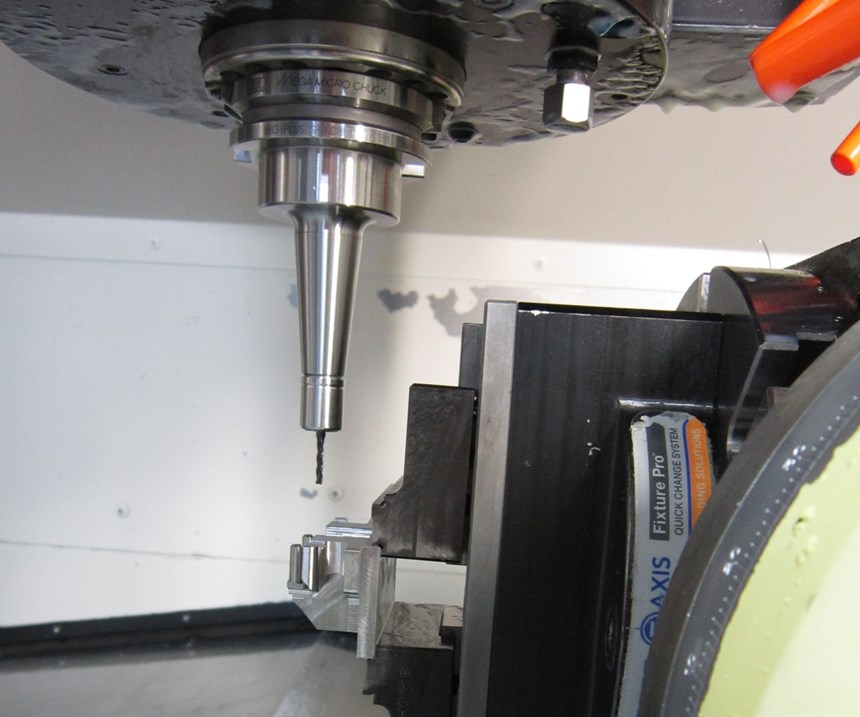

Sujeción de herramientas de alta calidad. Gardner dice que el taller usa un amplio rango de portaherramientas y está comenzando a ver los beneficios de usar portaherramientas de mayor calidad. Él describió una prueba que el taller hizo en un trabajo de grabado con una fresa escariadora de nariz esférica de 0.01 pulgadas. Él dice que al cambiar a un portaherramientas tipo boquilla de Big Kaiser, el taller fue capaz de hacer de ocho a 10 partes por herramienta, en lugar de una a dos partes por herramienta con el anterior portaherramientas. Los portaherramientas de mayor calidad normalmente tienen desalineación mínima, lo que extiende la vida de la herramienta especialmente para herramientas de diámetro pequeño. (Big Kaiser dice que los porta-herramientas tipo boquilla están garantizados para tener una desalineación de 3 micras o menos). Además, las máquinas tienen husillos Big Plus, que brindan contacto tanto con el cono del portaherramientas como con su cara. Eso ofrecería una mejor rigidez para cortes más agresivos cuando se usan portaherramientas estilo Big-Plus.

Refrigerante a alta presión. Cuando GCG hizo la inversión en la tecnología de cinco ejes, también decidió hacer una inversión en refrigeración de alta presión. Esto ayuda a mejorar la evacuación de virutas y les permite a los operadores utilizar las herramientas más duro y más rápido. Gardner dice que el refrigerante podría beneficiar máquinas de tres ejes tanto como lo hace con las máquinas de cinco ejes, pero el taller no estaba listo para gastar el dinero en esto hasta que compró los VMCs y las mesas rotativas.

Las máquinas de cinco ejes también usan un tipo diferente de refrigerante al usado en las máquinas de tres ejes del taller. Según Gardner, el nuevo producto, Trim MicroSol 585XT de Master Fluid Solutions, es más limpio. “No es tan pegajoso y no se pega a las paredes”, dice él. “Por esto, no hay nada para que las virutas se peguen a él y simplemente caen donde deben hacerlo”. Él añade que el nuevo refrigerante dura un poco más y permite una mejor vida de la herramienta. Sin embargo, también nota que puede ser difícil para los clientes aprobar nuevos refrigerantes una vez se han comprometido con uno.

Resultados con capacidades de mecanizado cinco ejes

Las capacidades de cinco ejes de GCG significan que está haciendo un trabajo diferente, haciendo partes más complejas que requieren mayor precisión y calidad que las partes anteriores. Algunos de los clientes de GCG están sacando ventaja de las nuevas capacidades, provocando un cambio en el portafolio del taller.

Aunque muchas de las partes que GCG hace en estas máquinas, teóricamente, podrían hacerse con capacidades de solo tres ejes, las preocupaciones de calidad y los mayores tiempos de ciclo y alistamiento, generalmente lo hacen poco práctico. Mientras que el mecanizado de cinco ejes tiene el potencial de reducir los tiempos de ciclo e incrementar la rentabilidad de las partes que sólo requieren mecanizado de tres ejes, generalmente no hay tiempo disponible en las máquinas con capacidades de cinco ejes para mover allí los trabajos. “Da pesar”, admite Gardner.

Además, tomar partes más complicadas generó un cuello de botella en la inspección. Estos tipos de partes toman más tiempo en inspeccionarse en una máquina de medición de coordenadas (CMM), así que la compañía ahora tiene tres CMMs disponibles para desarrollar rutinas de inspección de primer artículo y parte final.

A pesar de estos inconvenientes, Gardner dice que la adición de capacidades de cinco ejes está detrás del crecimiento del taller. Él estima que el negocio ha crecido entre 8 a 10 por ciento cada año, desde que GCG obtuvo su primer M560-V hace cuatro años. El taller también invita a los clientes para ver sus capacidades de mecanizado en cinco ejes, usando la tecnología como una herramienta de ventas para generar negocios adicionales.

Después de comprar una segunda máquina sin sistema de sondeo, el taller comenzó a usar el sondeo en la primera máquina para acelerar los setups y revisar las piezas. Van Gardner dice que ha sido especialmente útil para el mecanizado de piezas de die casting, como la que sostiene en la mano, porque tienden a tener formas irregulares y extrañas que son más difíciles de verificar. El resto de las máquinas tienen sistema de sondeo y GCG lo ha instalado desde que adquirieron la segunda máquina.

CONTENIDO RELACIONADO

-

Máquinas multitarea de Ibarmia en EMO Hannover

En EMO Hannover, Ibarmia presentó sus centros de mecanizado de 5 ejes que, además de operaciones de fresado y torneado, incorporan rectificado y otras aplicaciones.

-

Cinco historias de talleres mexicanos para resaltar en 2020

Desde que Modern Machine Shop llegó a México hace 6 años, su propósito ha sido dar a conocer las historias de talleres en toda la república mexicana que con su ingenio, mano de obra y capacidad de diversificación, son un referente a seguir para otras empresas del sector.

-

¿Por qué el fresado en duro?

El informe de portada está dedicado al fresado en duro, para ayudar a resolver las dudas de los talleres que quieren mejorar sus procesos de mecanizado de materiales difíciles en aplicaciones de moldes.