Dispositivo tombstone de cinco ejes ayuda a garantizar la precisión

El reto de mantener tolerancias estrechas en sus componentes, para un motor de helicóptero RC de palanquilla de colada, llevó a esta compañía a desarrollar un innovador dispositivo tombstone de cinco ejes para completar múltiples partes en un HMC con un solo alistamiento.

#mecanizado-de-alta-velocidad

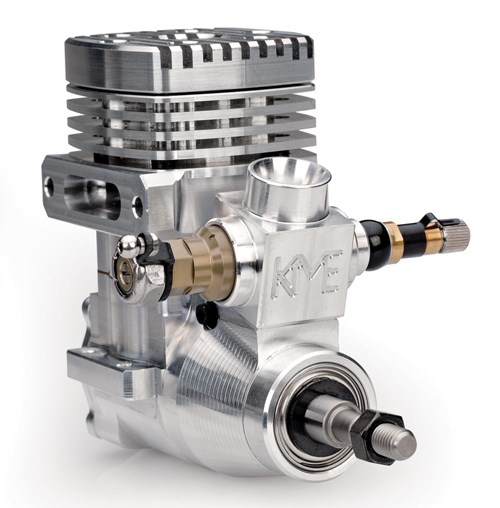

KME Engines es reconocida en los círculos de helicópteros radio-controlados (RC). La compañía de Orange, California, manufactura motores de aluminio colado de alta tecnología que proveen la potencia de un motor de gran escala en un tamaño más pequeño. Esto les permite a los propietarios de helicópteros RC de menor escala lograr los niveles de desempeño de los modelos más grandes, dándoles 30 por ciento más de potencia para desarrollar acrobacias aéreas avanzadas sin preocuparse de atascar sus motores.

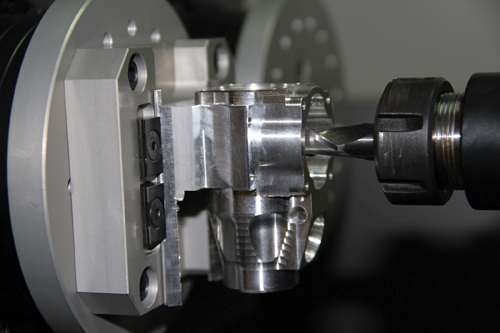

La mayoría de los componentes de palanquilla de colada usados en los motores de KME deben ser mecanizados con tolerancias extremadamente estrechas para que los motores trabajen efectivamente. Por ejemplo, el cárter tiene pistas frontal y posterior para los rodamientos del cigüeñal que tienen que perforarse en ±0.0002 pulgadas de sus diámetros respectivos de 0.875 y 1.1 pulgadas. Además, el combustible de nitrometano que prende estos motores escapará por el frente del motor si el agujero central del cárter excede su diámetro interno nominal en más de 0.0005 pulgadas. Alternativamente, el motor puede ahogarse si el agujero central es demasiado pequeño porque no llegará suficiente aceite al cigüeñal.

Contenido destacado

Inicialmente, la compañía vio que era casi imposible mantener las tolerancias para las pistas de rodamiento del cárter en su VMC (centro de mecanizado vertical). Un problema era una excesiva expansión y contracción térmica de la máquina, resultado de las temperaturas fluctuantes del taller a lo largo del día. Las posiciones del eje del VMC podían cambiar hasta 0.01 pulgadas desde el comienzo hasta el final de un turno. Otro problema era que cada pista de rodamiento era mecanizada en operaciones separadas, requiriendo dos alistamientos. La tolerancia de característica–a-característica requerida entre los puntos centrales de la pista era generalmente inalcanzable porque el cárter no podía posicionarse repetidamente para la siguiente operación, después de que la primera pista era mecanizada. Sabiendo de mecanizado, el VMC simplemente no podía arrancar donde había terminado.

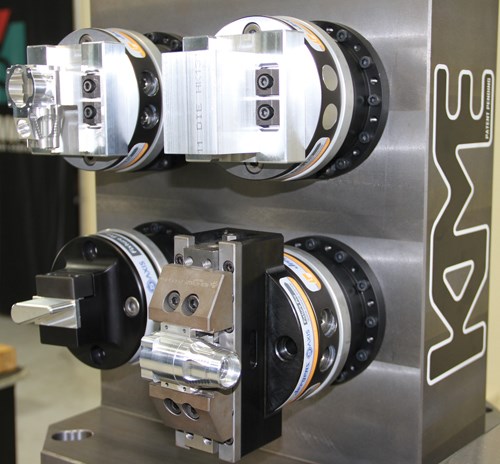

Esto llevó a KME a experimentar con métodos de fijación alternos, incluidos indexadores rotativos montados sobre mesas de indexado en sus VMC, y a usar mordazas personalizadas en sus centros de torneado. La compañía también consideró instalar indexadores rotativos en cada cara de un tombstone estilo T para usar en su HMC (centro de mecanizado horizontal) de cuatro ejes. Este último intento llevó finalmente a la compañía a crear el dispositivo de sujeción de trabajos atípico que probó ser la respuesta: un tombstone estilo T con indexadores rotativos integrales en los cinco ejes. Cada indexador está alimentado por su propio servomotor independiente instalado en el interior del tombstone hueco. El tombstone de cinco ejes permitió completar las cajas de cigüeñal y otros componentes principales del motor en un solo alistamiento en el HMC más estable térmicamente del taller (asegurando las precisiones requeridas de característica-a-característica). El dispositivo también hizo posible fijar cuatro piezas de trabajo simultáneamente para lograr los altos niveles de producción necesarios para soportar las necesidades del cliente.

De hecho, el dispositivo que KME hizo para solucionar su propio problema de mecanizado trabajó tan bien que la compañía recientemente lanzó una nueva unidad de negocio, KME CNC, para que el tombstone de cinco ejes esté disponible para otros talleres que esperan lograr beneficios similares. Durante una reciente visita, Jerome Mezzasalma y Kevin Liboon, copropietarios de KME y creadores del dispositivo, explicaron cómo su frustrante dilema de fijación los llevó a imaginar un concepto innovador de sujeción de trabajos en HMC de cinco ejes.

Del diseño a la manufactura de motores

KME comparte una instalación con su compañía matriz, K2 CNC, la cual manufactura enrutadores CNC y cortadores de plasma (pronto ofrecerá también máquinas de chorro de agua). El señor Liboon, un especialista en robótica y electrónica, quien ha sido dueño de K2 durante 12 años, conoció al señor Mezzasalma a través de un hobby común: volar helicópteros RC de última tecnología. Los dos comenzaron KME en 2008, luego de decidir combinar sus talentos en diseño y manufactura para producir motores de helicópteros RC que podían sobresalir sobre otros modelos del mercado.

Antes de eso, el señor Mezzasalma diseñó pequeños motores de motocicleta y también preparó instalaciones de manufactura en diferentes países. Él usó esa experiencia para desarrollar y refinar el diseño de motor de helicóptero RC de KME. A diferencia de la mayoría de los motores de helicópteros RC que usan componentes de aluminio fundido, los componentes de motor de KME son producidos de aluminio de palanquilla colada. Esta es la clave para lograr potencias más altas porque las características en aluminio de palanquilla colada pueden producirse con paredes más delgadas.

Como resultado, puede comprimirse un agujero más grande en el cilindro del motor de lo que sería posible con un cilindro de aluminio fundido convencional. Hoy, la compañía ofrece dos versiones de motor de helicóptero RC en tamaños de 0.6 y 1.1 pulgadas cúbicas. El motor de 0.6 pulgadas cúbicas está diseñado para instalar sin modificaciones en un helicóptero que, normalmente, usa un motor de 0.5 pulgadas cúbicas. De forma similar, el motor más grande de 1.1 pulgadas cúbicas es un reemplazo directo para un motor de 0.9 pulgadas cúbicas.

De los 22 componentes que van en cada motor, el cárter mostró ser el más difícil de mecanizar. Al darse cuenta de que los múltiples alistamientos evitarían alcanzar las tolerancias de alineación necesarias para las pistas de los rodamientos, intentaron instalar un indexador rotativo a una mesa de cuatro ejes en uno de sus VMC. La capacidad de rotar con precisión el cárter 180 grados permitió mecanizar cada pista sin volver a fijar. Sin embargo, las fluctuaciones térmicas en el taller impidieron que el VMC mantuviera repetidamente las tolerancias necesarias.

Esto los llevó a intentar con una mordaza producida al electroerosionar un perfil del cárter en una barra. Con un cárter instalado en el interior, la mordaza se sujetó a un torno que hacía una de las pistas de rodamiento. Una vez completada, la mordaza simplemente se volteaba y se volvía a sujetar de modo que el torno podía hacer la otra pista. De nuevo, la inestabilidad de la máquina llevó a una tasa de desecho de más o menos el 50 por ciento usando este método, aunque la mordaza ofrecía una forma efectiva de mantener la alineación de las pistas de rodamiento en el torno.

Entonces, decidieron invertir en herramental adicional para mecanizar los cárteres en su HMC más estable, el Kiwa KH-45. Un tombstone estilo T con indexadores rotativos montados en cada cara permitiría producir dos partes por alistamiento. Sin embargo, los planes cambiaron cuando los hombres se dieron cuenta de que podrían capitalizar en el diseño hueco del tombstone instalando servomotores en el interior del tombstone para alimentar indexadores rotativos individuales.

Su diseño de tombstone de cinco ejes ofrece gran número de ventajas. Los indexadores se extienden sólo un par de pulgadas de la cara del tombstone, tomando menos espacio en la zona de trabajo del HMC que un indexador montado en la superficie. Además, los servomotores, tarjetas de circuito y todos los cables de energía y señal están guardados de manera segura en el tombstone. Un interruptor giratorio de mercurio instalado en la base del pallet del tombstone permite la rotación completa de la mesa sin adhesión de cables. El interruptor acopla con un conector pareja en el HMC cada vez que el pallet es rotado y bajado sobre la mesa de la máquina. El cableado para ese conector va por debajo de las cubiertas de las guías del HMC a la unidad de control del tombstone. Una vez se baja un nuevo pallet sobre la mesa, se envía una señal a la unidad de control que le dice al CNC de la máquina que el tombstone está en posición. También le indica al CNC cuál programa correr.

KME mecaniza tres componentes principales de motor para helicóptero RC (cárter, cilindro y cabezal) usando el tombstone de cinco ejes. En lugar de equipar estos componentes, el taller mecaniza cada componente en lotes de cuatro. De esa forma, sólo un programa de parte se usa para cada trabajo. Es posible, sin embargo, para cada indexador rotativo tener su propio programa de parte de modo que puedan alistarse diferentes partes en el tombstone a la vez (la unidad de control del dispositivo puede mantener hasta 100 programas de parte).

La compañía ha estado refinando su diseño de tombstone de cinco ejes durante los últimos dos años. La estabilidad térmica del HMC, combinada con la capacidad de rotar con precisión el pallet de cuatro ejes y los indexadores del tombstone de cinco ejes, le ha permitido al taller cumplir su meta de producir 300 motores por mes sin experimentar las altas tasas de desecho, características de los métodos anteriores.

Al saber que otros talleres podían beneficiarse de su fijación en tombstone de cinco ejes, KME ahora está mercadeando su dispositivo. Tomando cada aplicación como un proyecto llave en mano, KME trabaja con los talleres para determinar el número y tamaño apropiados de los indexadores rotativos (el dispositivo puede acomodar hasta ocho), así como otras características que pueden ser requeridas para ajustar el dispositivo a la aplicación específica.

Los tombstones están construidos de hierro fundido rígido de Meehanite. Los servomotores estándar proveen 470 pie/libra de torque, lo cual es más que suficiente para las piezas de trabajo en aluminio, según Mezzasalma. También están disponibles servomotores opcionales de 790 pie/libra para facilitar el corte de materiales más duros. Los servomotores tienen una resolución rotacional de 0.001 grados y ofrecen precisión y repetibilidad de 10 y 20 arco/segundos, respectivamente.

Mezzasalma dice que el dispositivo, de patentes pendientes, es ideal para trabajos que normalmente requerirían tres o más alistamientos. Las partes pequeñas de menos de 7 pulgadas de ancho son ideales, pero también es posible instalar casi cualquier tamaño de servomotor en un tombstone para fijar partes más grandes. Actualmente, el dispositivo permite el posicionamiento en cinco ejes, pero la compañía también planea ofrecer versiones de contorneado completo en cinco ejes.

CONTENIDO RELACIONADO

-

Programación conversacional de mecanizado cinco ejes a partir de un modelo sólido

Una nueva función CNC importa un modelo sólido 3D desde el cual los operarios pueden realizar una programación de tipo conversacional incluso para aplicaciones de mecanizado de cinco caras.

-

COVID-19: Proveedor metalmecánico en México fabrica mascarilla en tiempo récord

Langer México hizo una mascarilla protectora reutilizable en tiempo récord, utilizando el software CAD adecuado, además de máquinas de 5 ejes de alto rendimiento y electroerosionadoras de ultra-alta velocidad.

-

¿Por qué el fresado en duro?

El informe de portada está dedicado al fresado en duro, para ayudar a resolver las dudas de los talleres que quieren mejorar sus procesos de mecanizado de materiales difíciles en aplicaciones de moldes.

.jpg;width=70;height=70;mode=crop)