Mecanizar componentes para herramientas quirúrgicas es un trabajo complejo, pero Metal Craft prefiere un enfoque más simple para la automatización. “Solo queremos que cargue las máquinas, para que nuestra gente pueda ir a hacer otra cosa”, dice Jeff Thrun, gerente general.

La celda robótica Profeeder, de Easy Robotics, redujo significativamente el esfuerzo de ingeniería que sería necesario para desarrollar un sistema de organización de piezas internamente. Como se detalla a continuación, el taller también ha agregado sus propios métodos de preparación de piezas. Fotos de Peter Zelinski.

Limitar el uso de robots a la atención de máquinas contrasta marcadamente con las recomendaciones de muchos integradores externos, dice Thrun. “Nos dirán: ‘Solo díganos lo que quiere que se haga, y lo desarrollaremos en nuestras instalaciones y se lo entregaremos’. Yo diré: ‘Genial, puede traerlo el lunes, y yo le volveré a llamar el miércoles, porque el trabajo estará hecho’”.

Contenido destacado

En otras palabras, la carga y descarga de piezas es una tarea fácil para los robots colaborativos de Metal Craft. Trabajos más ambiciosos, por ejemplo, desbarbado o inspección, podrían automatizarse en algunos casos, pero las cantidades de piezas suelen ser demasiado bajas y la variabilidad del proceso demasiado alta para que sea práctico.

Un enfoque más limitado da como resultado un proceso que aún requiere atención, pero no a costa de un husillo de máquina-herramienta inactivo. “Una persona tiene que ir y efectuar las inspecciones de calidad, hacer el gráfico SPC [control estadístico de procesos], cambiar las herramientas cuando alcanzan su expectativa de vida útil y ese tipo de cosas, eso no cambia ‒explica Thrun‒. Pero ahora pueden operar dos o tres máquinas en lugar de una”.

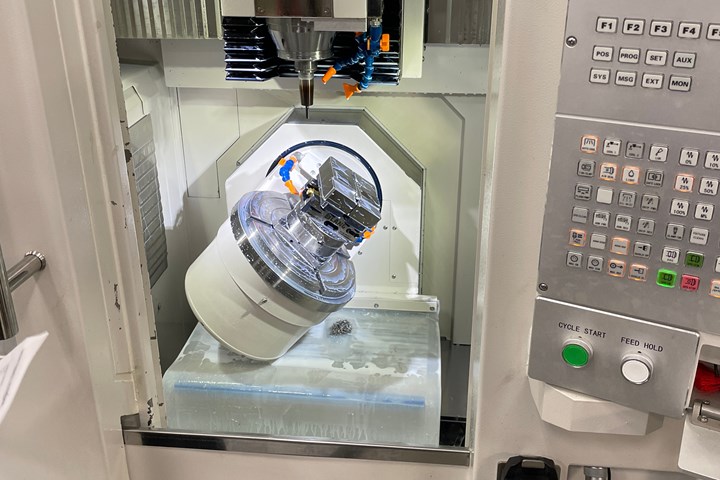

Las tolerancias de sujeción medidas en décimas en piezas como este componente de ensamblaje de herramientas quirúrgicas requieren las herramientas de corte más pequeñas del taller y la máquina-herramienta de cinco ejes más precisa.

Este enfoque ha hecho que la automatización sea más fácil de implementar, pero el equipo también ha realizado grandes esfuerzos para garantizar cambios fluidos de un trabajo a otro. Un resultado de este trabajo es un sistema de organización de piezas modificado, que se adapta según sea necesario para acomodar piezas de trabajo de diferentes tamaños.

Otro ejemplo más reciente de cómo las configuraciones repetibles ayudan a aprovechar al máximo la automatización no involucra un robot, sino un cambiador de pallets. En este caso, los cambios de piezas de trabajo son una cuestión de simplemente “recoger un pallet de la cadena (transportadora) y colocar otro”, dice Thrun.

La experiencia, tanto con robots como con pallets, le ha permitido al taller evaluar los méritos relativos de ambos sistemas para sus aplicaciones. Dejando de lado esos méritos, la lección más amplia del viaje de Metal Craft es que una combinación variada de trabajo complejo no tiene que disuadir a ningún fabricante de automatizar, ya sea con robots, pallets o ambos. Como dice Thrun, “estas son solo dos formas diferentes de entregar piezas a la máquina”. El éxito depende de cómo se utilicen y, cada vez más para este fabricante médico de Minneapolis, del equipo al que se conecta la automatización.

Jeff Thrun, gerente general de Metal Craft, explica una de las primeras aplicaciones de automatización robótica de la compañía: para el mecanizado por electroerosión (EDM) de alto volumen. Ahora, los modelos colaborativos menos costosos y más fáciles de programar que no requieren jaulas comienzan a poblar otras áreas del taller de máquinas.

Solo tareas desatendidas

Un recorrido por el taller de 7,710 metros cuadrados revela rápidamente una de las características más llamativas de esta empresa de 150 empleados: durante la mayor parte de su historia, el mecanizado ha dependido tanto de los operadores como de las máquinas-herramienta. Thrun cita la experiencia con operaciones de montaje y sujeción de trabajos como fundamental para obtener la máxima capacidad de las máquinas de fresado y torneado.

Además del mecanizado de precisión de componentes individuales, Metal Craft ofrece diseño para manufactura (DFM), así como ensamblaje de herramientas quirúrgicas completas desde sus instalaciones de Minnesota. Una empresa hermana cercana, Riverside Machine and Engineering, se centra más en el trabajo aeroespacial.

La diferencia hoy indica que es más probable que una frase como “fresado y torneado”, describa la misma máquina. Las torno-fresadoras alimentadas con barras se han vuelto más comunes, al igual que los centros de mecanizado de cinco ejes, porque la consolidación de operaciones de montaje mejora tanto la calidad como la velocidad del mecanizado.

Ambos objetivos son críticos porque los requisitos de los clientes están cambiando, dice Thrun. Eso se aplica no solo al trabajo en sí, sino también a las exigencias que lo rodean, como mayores requisitos de inspección. Mientras tanto, los operarios siguen siendo tan difíciles de encontrar como siempre. “Para crecer necesitamos que nuestra gente logre más sin trabajar más. Planeamos hacer eso a través del mecanizado desatendido”.

Hasta el momento, la inversión más importante para lograr ese objetivo es un centro de mecanizado de cinco ejes, alimentado por pallets, con una capacidad que lo diferencia del resto del taller. Capaz de mecanizar con una precisión de menos de 2 micras y lograr acabados superficiales de nivel nanométrico, la GRA200, de Jingdiao North America, también es una marca y modelo inusual para un taller de máquinas de Estados Unidos en general. Sin embargo, el constructor trabaja para cambiar eso y, de manera más amplia, para enfatizar el papel de la alta precisión con el fin de garantizar un mecanizado desatendido confiable. De hecho, la oportunidad de Metal Craft de comprar la máquina vino con una condición: primero se exhibiría en IMTS 2020.

Con sede en China y una oficina en Estados Unidos cerca de Chicago, Jingdiao se especializa en mecanizado de alta precisión. Metal Craft indica que garantizar piezas de calidad es más fácil y rápido con, entre otras capacidades, procesamiento de cinco ejes de montaje único; simulación robusta de software, y un husillo de 24,000 rpm con refrigeración interna que impulsa las herramientas más pequeñas del taller (según se indica, algunas aplicaciones implican desbaste con un endmill de 0.020 pulgadas).

Cuando se canceló ese evento, Metal Craft recibió la entrega antes. Los operarios encargados de hacer funcionar la nueva máquina aprovecharon al máximo el tiempo extra, incluso optaron por dominar el propio sistema CAM del constructor en lugar de elegir una opción más común. No obstante, la máquina “acertó en todos los elementos de la lista sin problemas” en una prueba de seis meses.

Además de la máquina en sí, Metal Craft tuvo que aprovechar al máximo el sistema de pallets que venía con ella. Esto le brindó la oportunidad de probar otra forma de automatización con el primer robot colaborativo del taller, donde el equipo ya había logrado avances significativos para atender una máquina menos precisa.

Hacer que los setups sean repetibles

Thrun les da crédito a varios miembros del equipo por el éxito de ese primer robot, un UR-10 de Universal Robots. También le da crédito al integrador que lo vendió, PCC Robotics, por apreciar los desafíos asociados con un entorno en el que un pedido de “gran volumen” asciende a solo 100 piezas como máximo. Sin embargo, dice que el esfuerzo realmente comenzó con la contratación de un joven ingeniero de automatización que comenzó en Metal Craft como pasante universitario.

En los primeros intentos de maximizar el tiempo de mecanizado desatendido, estableció el mismo objetivo para el robot que los operadores establecerían más tarde con el sistema de pallets: asegurarse de que el tiempo dedicado a la operación de montaje no excediera el tiempo dedicado al corte de piezas.

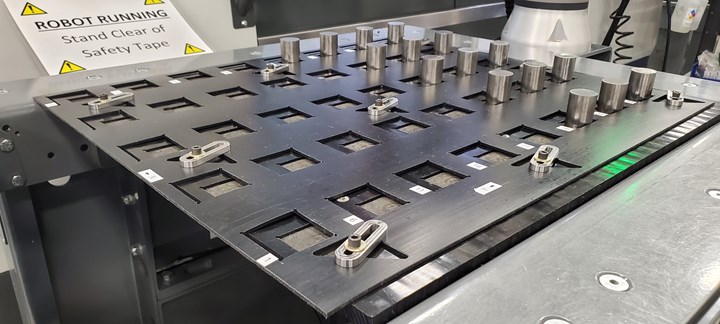

El sistema de bandejas superpuestas, que se ve aquí, es una modificación interna. Deslizar la pieza superior en ángulo permite ajustar el tamaño de la abertura entre ½ y 2 pulgadas para adaptarse a diferentes tamaños de material, mientras se mantienen incrementos de posición repetibles de pieza a pieza para el robot. Con programas y juegos de mordazas impresas en 3D listas cuando se repite un pedido de pieza, los cambios de robot de un número de pieza único al siguiente generalmente toman menos de media hora.

La solución también fue la misma: garantizar operaciones de montaje repetibles y, por extensión, cambios sin inconvenientes de un lote a otro. El sistema de preparación de piezas implementado por el ingeniero de automatización, que se muestra arriba, probablemente se replicará a medida que el taller agregue más robots colaborativos.

Un operario demuestra lo que se requería para cambiar un setup antes de agregar más sistemas de sujeción. Ahora, los pallets están preparados de forma previa.

En cuanto a los pallets, la idea básica también es estandarizar la sujeción de trabajos y las operaciones de montaje previas a la etapa, con toda la anticipación posible. Así, el taller ha invertido mucho en pallets, pinzas 5C y dos tipos de prensa de tornillo (un modelo de Lang Technovation que los operarios aprecian por el espacio libre para herramientas, al igual que un modelo de Jergens, apreciado por su agarre seguro).

Con la sujeción de piezas preconfigurada y ya montada en el pallet y los tamaños estándar para las piezas en bruto, cambiar a una pieza nueva es una simple cuestión de elegir la pinza o la prensa de tornillo del tamaño adecuado y, en este último caso, un nuevo juego de mordazas personalizadas. Por lo general, los únicos elementos que se colocan o retiran de los pallets son las propias piezas de trabajo.

Las comparaciones “en igualdad de condiciones” de los dos mecanismos de entrega son fáciles para Metal Craft porque se consideran solo eso: mecanismos de entrega.

Extender aún más las habilidades

Aunque el sistema de pallets se pagó por sí solo, Thrun dice que el futuro de Metal Craft es probable con robots colaborativos adicionales, incluso cuando planea expandir su capacidad para el mecanizado de tolerancia fina.

Con una pieza de trabajo por estación, explica, la máquina alimentada con pallets puede pasar por 24 piezas de trabajo antes de que alguien tenga que atenderlas. Sin embargo, es probable que solo la mitad sean piezas terminadas, porque incluso una máquina de cinco ejes requiere una segunda operación de montaje para las operaciones de la sexta cara.

Salvo una inversión en un cambiador de pallets más grande (y más pallets para realizar premontajes), es posible que un robot pase por más piezas sin intervención, simplemente porque se pueden colocar más piezas delante de él. Ejecutar solo un número de pieza único en un momento dado también hace que los robots sean una mejor opción para evitar problemas de espaciamiento en la línea, es decir, evitar la mezcla entre trabajos, lo que puede ser un peligro para el control de calidad.

De todos modos, centrarse demasiado en los méritos de cualquiera de los sistemas corre el riesgo de perder el punto. Las comparaciones de tipo “todo es igual” de los dos mecanismos de entrega son fáciles para Metal Craft, porque se ven solo como eso: mecanismos de entrega. Qué parte corre dónde no depende del robot o del sistema de pallets, sino de la máquina misma. Baste decir que Metal Craft planea instalar otro Jingdiao de cinco ejes, aunque esta máquina podría ser alimentada por un robot colaborativo en lugar de un sistema de pallets.

CONTENIDO RELACIONADO

-

Guía para implementar un robot colaborativo en sus máquinas CNC

En tiempos de distanciamiento social, nada mejor que analizar el flujo de operaciones en su taller y determinar en qué áreas la automatización es el camino para elevar su productividad y reasignar tareas operativas. El uso de robots colaborativos puede significar un importante atajo.

-

Inteligencia Artificial: El siguiente paso de la industria de la automatización

Una aplicación clave de la Inteligencia Artificial en la automatización industrial es el mantenimiento y la reparación predictiva.

-

2,7 millones de robots industriales desplegados en fábricas de todo el mundo: IFR

De acuerdo con el reporte de la IFR, del total de robots industriales que estaban operando en el mundo en 2019, 40,300 unidades estaban en México. Se reporta una caída en las ventas de nuevos equipos en la mayoría de mercados y un aumento en la demanda de robots colaborativos.