Compartir

Lea a continuación

En este artículo aparece Advanced Precision Engineering (APE) por tercera vez en Modern Machine Shop México, pero con seguridad, no tenemos favoritos. La identidad de la empresa se conoció después de su elección como uno de los ganadores del Programa de premios Top Shops de este año. Dicho esto, no fue sorprendente descubrir que APE no solo se había separado de otros talleres, sino que también se había distinguido por la amplitud y sofisticación de su tecnología de mecanizado.

Después de todo, los datos reflejaban lo que una visita de MMS solo unos meses antes ya había revelado sobre el ritmo y el alcance de los cambios recientes. La manufactura aditiva fue el foco del artículo resultante, pero con la misma facilidad podríamos haber cubierto nuevos robots colaborativos, nuevos centros de mecanizado horizontal alimentados por pallets o nuevos equipos automatizados de torneado-fresado.

Si la visita se hubiera pospuesto solo unas semanas, el artículo podría haber sido sobre un nuevo sistema de automatización de 40 pallets para el mecanizado de cinco ejes. En conjunto, el galardonado con la tecnología de mecanizado 2020 es un excelente escaparate de lo que está disponible para cualquier fabricante moderno interesado en mecanizar una variedad más amplia de partes de forma desatendida durante periodos de tiempo más largos.

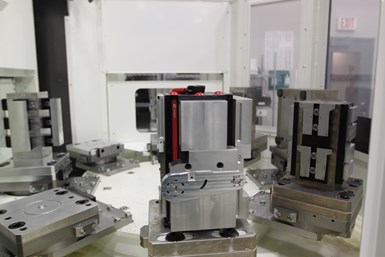

La nueva celda de mecanizado de cinco ejes de APE contiene cuatro máquinas atendidas por un robot central. Todas las fotos: APE

Bases robustas y fiables

Los centros de mecanizado horizontal más nuevos de APE cuentan con cambiadores de pallets de 10 estaciones.

El trabajo de APE es principalmente para grandes contratistas de defensa, así como para empresas de la industria médica, de semiconductores y de automatización. Más del 40 % de las piezas atraviesan uno de los ocho centros de mecanizado horizontal, todos ellos equipados con sistemas de automatización de 8 o 10 pallets. La alimentación de máquinas con un flujo de pallets alistados fuera de línea es una estrategia probada para mantener las máquinas en funcionamiento ininterrumpido. Los accesorios tombstone aprovechan la ventaja al presentar tanto los frentes como los lados de varias piezas de trabajo al eje y luego girar para exponer el material fresco.

Por muy efectivo que sea el proceso, la ingeniería detrás de las máquinas que cortan el metal también marca la diferencia. “Sabíamos que necesitábamos mirar una máquina de nivel superior”, dijo el director ejecutivo Alan Soucy en 1997, cuando MMS publicó su primer artículo sobre APE. El modelo que eligió entonces sigue siendo el estándar del taller hoy: MyCenter, de Kitamura.

Soucy todavía valora las guías cuadradas pulidas a mano de las máquinas, así como su durabilidad y confiabilidad. De hecho, una máquina reemplazada solo unas pocas semanas antes de la segunda visita de MMS el año pasado había funcionado durante casi dos décadas. “Nunca reemplazamos el eje, el tornillo de bolas o cualquier otra cosa —dice—. Seguía siendo tan precisa como el día en que la compramos”.

APE estandarizó hace mucho tiempo con la misma marca y modelo de centro de mecanizado horizontal. Aunque el taller instaló otras máquinas nuevas en 2019, estas en particular han funcionado de manera confiable durante años.

Sin embargo, el mecanizado de cinco ejes, incluido el contorneado completo, es necesario para el trabajo más exigente del taller, como los sistemas de control de disparo de misiles. En los últimos dos años, el taller ha agregado cuatro centros de mecanizado de cinco ejes Mikron Mill X 600, de GF Machining Solutions. Los cuatro son parte de la misma celda, donde un robot de transferencia tipo carrusel System 3R ordena los pallets entre las zonas de trabajo circundantes y las estaciones de alistamiento.

En cuanto a las máquinas en sí, Soucy aprecia las fundiciones de polímero que minimizan la vibración. También es fundamental el uso de motores lineales para impulsar los ejes. “La aceleración importa —dice—. Las rectas son fáciles y podemos volver a reducir la velocidad en las curvas, sin perder tiempo. Gran parte de nuestro trabajo de cinco ejes consiste en superficies en 3D, y eso trata de lo rápido que puede detenerse y comenzar”.

Entre otros cambios desde que MMS visitó APE por última vez, las máquinas de cinco ejes aquí ahora se incluyen con otros tres modelos idénticos en una celda basada en un sistema de automatización de 40 pallets.

Atención de la máquina sin jaula

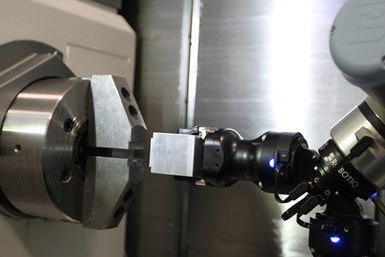

Es probable que cualquier parte que no esté programada para máquinas horizontales o de cinco ejes sea una buena candidata para ser manipulada en uno de los cuatro robots colaborativos, todos UR-10 de Universal Robots, que se pueden mover por la instalación según sea necesario. Los emparejamientos comunes incluyen centros de mecanizado vertical de tres ejes, equipos de torneado y tres máquinas de torneado y fresado Mazak Integrex.

En parte, esto es posible debido a la facilidad de programación de los sistemas. La empresa ha instalado anclajes delante de cada máquina para garantizar un posicionamiento repetible. La posición del robot de una máquina a otra, así como las ubicaciones de recogida y entrega, varían según la ergonomía de cada estación de trabajo y el espacio disponible tanto para el operador como para el brazo mecanizado. Una vez que el robot está en posición y conectado a la máquina, puede guiarse manualmente. “Agarras la muñeca, la llevas a la parte en el mandril, la posicionas, y llamas a eso X cero, Y cero”, dice Soucy.

Cuando el trabajo cambia, los empleados simplemente cambian las pinzas (comentarios sobre esto, más adelante) y aplican el nuevo programa, que probablemente usará la misma ruta o una ruta similar entre la zona de trabajo de la máquina y las ubicaciones de recogida/entrega de piezas. Mientras se enseña el movimiento más grande, los sistemas de cámara y los sensores de fuerza guían a los robots en la orientación de las pinzas para recoger o depositar partes en las mesas, para eliminar así la necesidad de sistemas de rejilla u otros accesorios. “Simplemente colocamos las partes en el banco y el robot se alinea automáticamente para recogerlas y colocarlas en la máquina”, dice.

Cuellos de botella de inspección deshechos

El control de calidad es una aplicación cobot más reciente. APE agregó recientemente una tercera máquina de medición por coordenadas (una Global S, de Hexagon Manufacturing Intelligence) y la combinó con una quinta UR-10 y una estantería de diseño propio del taller. Todas las partes están montadas en accesorios estándar que usan barras de tiro para interactuar con un mandril neumático en la mesa de la CMM. Una vez que se carga la unidad de estantería, el robot y la CMM pueden pasar por una gran cantidad de partes completamente desatendidas y registrar automáticamente los datos en el sistema informático del taller.

Gracias a este sistema es menos probable que los trabajos con criterios de inspección al 100 % creen un cuello de botella antes de la inspección. Esto se convirtió en un problema particular después de la adición de la celda de mecanizado de cinco ejes. “En este momento revisa partes de defensa 24/7”, dice Soucy.

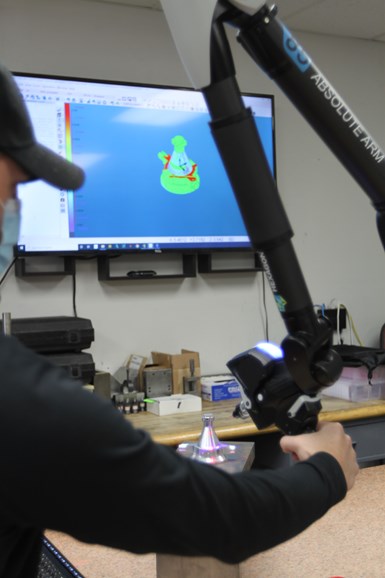

Un brazo absoluto de Hexagon utiliza cámaras para tomar una nube de puntos que se puede comparar con el modelo CAD original.

Las partes de cinco ejes a menudo se verifican en un brazo de escaneo Romer, de Hexagon Metrology. La CMM portátil brinda una oportunidad particular en lo que Soucy llama “planos de dimensiones reducidas”: diseños de partes que tratan todas las superficies no críticas como tolerancias de perfil, porque requieren suficiente superficie 3D para hacer que otras técnicas sean difíciles o imposibles. “Simplemente escanea toda la parte y la hace coincidir con el modelo, y lo que está fuera (de tolerancia) se muestra en rojo —explica—. Las primeras piezas son muy rápidas porque las únicas características que verificamos normalmente, en la CMM normal, son críticas”.

Otra práctica notable del control de calidad es el uso de sondas en la máquina en los centros de mecanizado horizontal paletizados para verificar no solo las partes, sino también las personas. Es decir, una sonda en la máquina puede proporcionar una protección contra errores humanos, por ejemplo, al verificar si una pinza está en la posición correcta.

Una trampa para una parte médica

Una de las aplicaciones más comunes para los robots colaborativos en APE es atender al Mazak Integrex instalado recientemente. Esta máquina es en gran medida idéntica a las otras tres fresadoras-torno del taller, con una excepción particularmente notable: venía con un robot incorporado. Con un robot interno, la opción de un cobot o un alimentador de barras en la parte delantera, y un acumulador de partes dedicado en la parte trasera, la máquina es una verdadera trampa de automatización. “Funcionará todo el fin de semana sin supervisión”, dice Soucy.

Alcanzar este nivel de automatización para partes lo suficientemente grandes como para justificar el cobot en lugar del alimentador de barras comenzó con la misma estrategia que impulsa la aplicación CMM (y, para el caso, las máquinas de cinco ejes alimentadas por pallets): estandarización de la sujeción y las piezas de trabajo. En este caso, se mecanizan dos mordazas de mandril para cerrar cómodamente alrededor de las colas de milano mecanizadas en los blancos, que de otro modo son rectangulares para facilitar la transferencia desde una simple pinza de robot de dos puntas.

Las sondas en la máquina mantienen actualizadas las compensaciones de las herramientas y monitorean el quiebre y el desgaste durante las operaciones, tanto en el husillo principal como en el secundario. Con el mecanizado completo, un brazo robótico integrado en el gabinete de la máquina utiliza pinzas personalizadas para transferir las partes a una banda transportadora. Las partes salen de la máquina a un Rota-Rack, un sistema de transporte de Royal Products que utiliza una construcción en espiral para dirigir las partes al centro de un plato giratorio.

Los blancos en cola de milano ayudan a que la atención por robots sea práctica.

Aunque esta configuración particular de fresa-torno, por lo general está dedicada a los lotes más grandes de partes pequeñas del taller, específicamente al trabajo médico, los cambios son relativamente simples. “Cambia un par de ajustes del robot para el tamaño de la parte, y tal vez la forma en que la levanta y la orienta en la cola de milano, y eso es todo —dice Soucy—. Luego, cada 30 horas, más o menos, alguien viene a sacar las partes del Rota-Rack y las coloca en un carrito”.

Pinzas por demanda

Un posible retraso del proceso con la automatización en la fresadora-torno más nueva es que la estandarización resulta imposible una vez que se mecanizan las partes. El robot dentro de la máquina-herramienta depende de las pinzas personalizadas. El caso es el mismo para prácticamente todas las demás aplicaciones de atención de máquinas por cobots en el taller. Dedicar la capacidad de mecanizado a pinzas robóticas personalizadas, ya sea para las UR-10 o el robot en el torno-fresador, no sería práctico. Hacer que estos sistemas funcionaran requirió otra inversión: la primera impresora 3D del taller, una Markforged X7. Ubicada en un área de oficina sobre el taller, la impresora 3D puede imprimir durante la noche pinzas diseñadas a partir de archivos CAD de parte.

Una aplicación para la impresora 3D de APE son los accesorios para una nueva máquina de marcado de piezas de cuatro ejes, que ayuda a liberar capacidad en equipos que están mejor dedicados al corte de metal.

Las aplicaciones de la manufactura aditiva se han expandido más allá de las pinzas robóticas. Los ejemplos incluyen ayudas de montaje, como cubiertas que limitan el riesgo de daños en las partes, y accesorios de CMM personalizados. Los “kits” impresos en 3D contienen medidores para trabajos específicos. La capacidad de transmitir modelos realistas de cada parte nueva ayuda a los procesos desatendidos. Las “cubiertas” impresas protegen los sensores y las sondas de las herramientas láser del refrigerante. El sistema también imprime accesorios para una nueva máquina de cuatro ejes de marcado de partes que ayuda a liberar capacidad en equipos que se dedican mejor al corte de metal.

Contenido relacionado

Hable y controle: innovaciones en el control por voz para el mecanizado

Conozca cómo el control por voz mejora la eficiencia en la producción industrial y las soluciones de control para procesos de maquinado desarrolladas por el grupo de trabajo AiP.

Leer MásSiete claves sobre el Internet de las Cosas y la Industria 4.0

Cuando todas las máquinas y herramientas estén conectadas con todo lo demás en el taller, la manufactura tendrá un aspecto muy diferente.

Leer MásIndustria 4.0 en el mecanizado de implantes médicos

Conozca cómo LINK, fabricante de implantes médicos, utiliza soluciones de mecanizado y automatización de DMG MORI para una producción desatendida, eficiente y de calidad.

Leer MásHerramientas de corte y portaherramientas para mecanizado desatendido

Conozca las nuevas características que ayuda a mejorar la estabilidad de la herramienta de corte, estandarizar el rendimiento y prolongar la vida útil de la herramienta.

Leer MásLea a continuación

La estandarización abre el camino a la automatización de alta mezcla

Un proceso de manufactura esbelta cada vez más digitalizado comienza con una selección común de herramientas de corte y accesorios de mecanizado de cinco ejes.

Leer MásTransformando desafíos del mecanizado aeroespacial en oportunidades

Este fabricante aeroespacial duplicó un subconjunto de trabajo y su habilidad para convertir la resolución de problemas en el taller en nuevos productos comercializables.

Leer MásSistema de sujeción permite a un taller alcanzar las tolerancias requeridas

Este taller de Monterrey, dedicado a la manufactura de ejes para motorreductores, no conseguía alcanzar las tolerancias exigidas por su cliente. El uso de un collet chuck le permitió lograr las dimensiones requeridas y reducir los tiempos del proceso en 54 %.

Leer Más