Con tecnología CMM de Zeiss, este taller avanza hacia la inspección desatendida

El taller por contratos PDQ está desarrollando un proceso para permitir que su nueva CMM inspeccione múltiples partes de forma desatendida, minimizando así el impacto que la medición de esa pieza tiene en el balance de la compañía.

Muchos talleres están logrando los beneficios del mecanizado desatendido, habiendo establecido un proceso confiable para permitir que las máquinas-herramienta operen desatendidas por la noche o durante el día y así liberar operadores para que desarrollen otros deberes mientras las máquinas generan viruta.

PDQ Inc., una empresa de Rocky Hill, Connecticut, actualmente está replanteando su enfoque en la inspección por CMM (Máquina de Medición por Coordenadas) para establecer un proceso de medición desatendida que permita lograr beneficios similares.

Contenido destacado

La inspección de partes por CMM generalmente se ve como un mal necesario, comenta Kurt Stephens, gerente de aseguramiento de calidad de PDQ. Además, en muchos casos, sólo una única pieza se alista en una CMM, se inspecciona y luego se retira, que con frecuencia requiere de un operador para voltear o reposicionar la parte en la mitad del proceso, de modo que la CMM pueda acceder a todas las características necesarias de la parte. Sin embargo, Stephens piensa en un día en el cual, digamos a las 2:30 p.m., un inspector de calidad de PDQ cargue una variedad de partes en la CMM del taller, llame y ponga en fila sus programas de medición individuales y, luego, se vaya a casa mientras la CMM inspecciona esas partes por su propia cuenta.

Como pude ver durante mi visita al taller, el propósito de trabajar hacia esa meta, según él, es limitar el impacto que la inspección de partes tiene en la rentabilidad de PDQ.

Enfoque en la calidad de las piezas mecanizadas

Ron Groback Sr. comenzó PDQ en 1989 (que significa Producto, Entrega, Calidad, por sus siglas en inglés). Su hijo, Ron Jr., tomó la dirección de la empresa hace 15 años y ha hecho crecer la compañía a $7 millones de dólares en ventas en 2014. El taller de 25 personas desarrolla trabajos por contrato, principalmente para la industria aeroespacial, en la cual los tamaños de lote típicos son de 50 piezas o menos. El señor Gronback invierte continuamente en nuevos equipos de mecanizado.

Además, la mayoría de máquinas en las instalaciones, la cual fue ampliada recientemente a 4570 metros cuadrados, son de menos de siete años. Esto incluye los torno-fresadoras Eurotech Elite y Doosan, así como un nuevo centro de mecanizado horizontal Akari Seiki con un juego de pallets de seis estaciones para permitir el mecanizado desatendido. De forma similar, el taller invertirá en cambiadores de pallets para sus cinco centros de mecanizado vertical Hurco con el fin de ampliar la operación desatendida. De hecho, PDQ está cuenta con tanto trabajo que ha establecido alianzas con otros diez talleres en el área, a los cuales les envía trabajo frecuentemente.

El señor Gronback también invierte en el departamento de calidad de PDQ, donde aproximadamente se han invertido $1.5 millones de dólares en nuevos equipos de inspección y medición en los últimos cuatro años. Este departamento soporta no solo las necesidades específicas de inspección de PDQ sino también las necesidades de los diez talleres aliados, apalancado en el cumplimiento de PDQ con las normas AS 9100C:2009-01, EN 9100:2009 y JIS Q9100:2009. Nueve de los 25 empleados de la compañía trabajan en el departamento de calidad y, recientemente, el taller ha adoptado un programa de aprendices para inspector de calidad a través del Departamento de Trabajo de Connecticut. Actualmente, PDQ tiene tres aprendices de inspector de calidad y es la segunda compañía en el estado en implementar un programa como tal (aunque Stephen dice que realmente fue el primero en traer aprendices).

Stephens valora esta inversión continua en el departamento de calidad, pero no lo toma por garantía. Él busca formas de ser más eficiente para minimizar el costo de la inspección de partes. En 2013, se le dio luz verde para comprar una segunda CMM y poner una orden para una Zeiss Contura. Poco después, él y un colega asistieron a Eastec y descubrieron un sistema de fijación CMM modular y de cambio rápido, desarrollado por Phillips Precision (Boylston, Massachusetts). Este sistema, llamado Inspection Arsenal, usa placas estándar que se acoplan magnéticamente como piezas de un rompecabezas para permitir retirar y reemplazar las piezas fijadas en las placas fácilmente, acelerando así los cambios para nuevos trabajos de inspección. Al poco tiempo, a Stephens se le vino esta idea a la cabeza:

¿Por qué no la inspección por CMM desatendida?

Muchos talleres usan dispositivos de sujeción de trabajos de cambio rápido en sus máquinas-herramienta CNC como parte de un proceso de mecanizado desatendido. Stephens se imaginó un proceso similar que se apalancaría en la capacidad de la nueva CMM con el sistema de fijación de cambio rápido para permitir instalar múltiples partes en la CMM a la vez y luego inspeccionarlas de forma desatendida durante la noche.

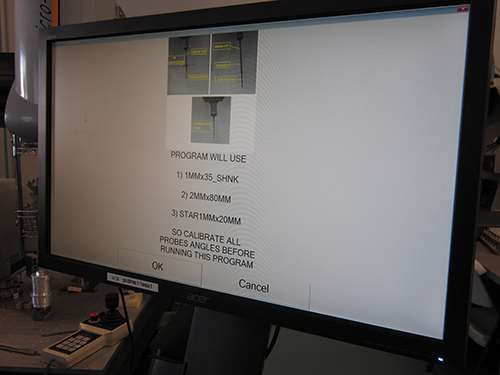

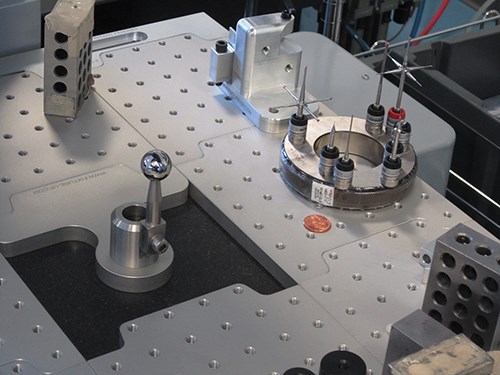

Para ese fin, cambió su pedido original con Zeiss por un modelo Contura más grande con recorridos XYZ que miden 1000 por 1200 por 600 mm. Después de todo, una mesa más grande puede acomodar más partes. Esta CMM particular tiene guías de cerámica para mayor rigidez, baja expansión térmica y mínimo peso en movimiento. Las escalas de cerámica y vidrio flotantes se especifican casi libres de expansión y no requieren sensores de temperatura adicionales o compensación matemática. La CMM también tiene el sensor de escaneado Vast XXT con un portasonda articulado RDS. Este portasonda le permite a la CMM escanear características de parte en una gran variedad de posiciones angulares con incrementos de 2.5 grados. Stephens dice que esto elimina la necesidad de comprar mesas rotativas o lidiar también con sus cables asociados.

Después de recibir la CMM, Stephens pidió un completo sistema de placas Inspection Arsenal. Inspection Arsenal es una serie de componentes de fijación modulares que ofrecen una alternativa para usar pegante tradicional, arcilla y cinta, así como pinzas y fijaciones de precisión más costosas.

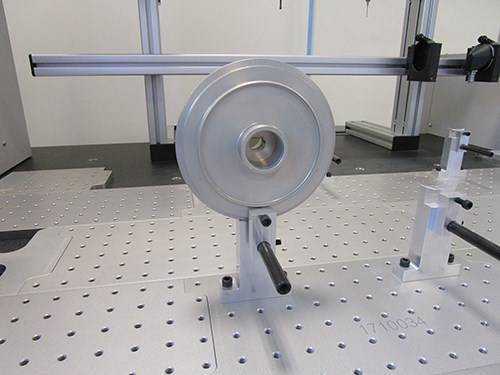

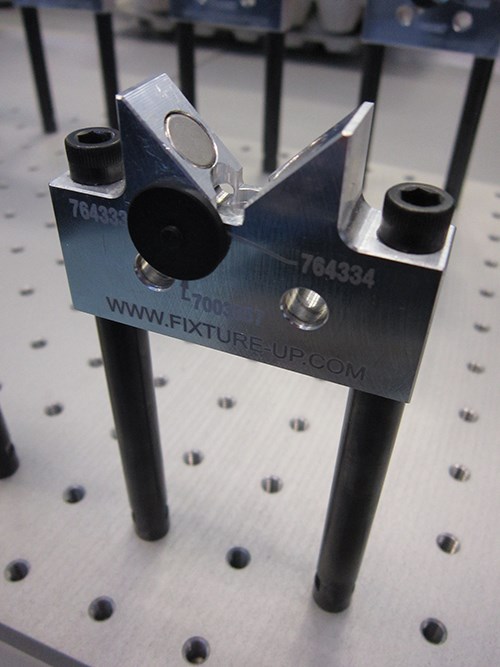

El principal elemento de diseño que permite el posicionamiento repetible de la parte y la capacidad de cambio rápido es el sistema de placas de fijación Loc-N-Load. Este incluye una placa de atraque que se atornilla a un lado de la mesa de la CMM, por fuera del recorrido de la sonda, para maximizar el espacio de inspección. Las placas de fijación individuales pueden añadirse como piezas de un rompecabezas. Estas placas de aluminio de 0.5 pulgadas se acoplan y permanecen fuertemente aseguradas la una a la otra mediante insertos embebidos de acero y magnéticos. Una placa diseñada para aceptar una esfera calificada permite establecer la posición real del sistema. Después de eso, la placa con la esfera puede retirarse para acomodar partes más grandes y reinstalarse sin requerir una recalibración de la sonda.

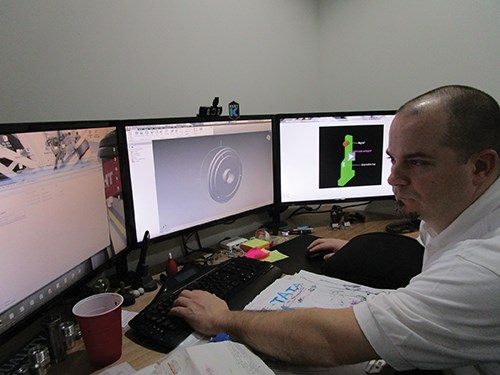

Stephens creó un modelo CAD de la mesa de la CMM Contura y Steve Phillips, presidente de Phillips Precision, creó y le envió modelos CAD de todas las placas de fijación y dispositivos de sujeción estándar del Inspection Arsenal que el taller había comprado. Posteriormente, Stephens y su equipo identificaron partes que el taller había mecanizado rutinariamente y trabajó con el señor Phillips en desarrollar una estrategia de sujeción que permitiera que la CMM accediera aproximadamente al 95% de esas partes en un solo alistamiento, mientras se eliminaba la necesidad de voltearlas durante la operación.

La placa de fijación, que se aprecia en la foto, es la primera desarrollada teniendo en cuenta la inspección desatendida. Usa ocho pinzas de aluminio de bloque en V, en puntos muertos, para sostener una familia de encerramientos de acero redondos para una aplicación aeroespacial. Los bloques en V tienen imanes empotrados para sostener las partes en sitio durante la inspección. De esa forma, no se necesitan pinzas mecánicas para sujetar las partes, que de otra manera la CMM tendría que trabajar alrededor. Los bloques en V también pueden acomodar tres diseños de encerramiento diferentes. Un pasador plástico es insertado en uno de tres sitios específicos de la parte, identificados por marcas láser, para garantizar que el operador está instalando la parte adecuada (una medida poka-yoke) y que esa parte está orientada apropiadamente.

Stephens importa modelos CAD para la mesa de la CMM y todos los elementos de fijación en el software de programación Calypso para desarrollar rutinas concurrentes de inspección. Él configura planos alrededor de cada sistema de parte/fijación/placa, modelado de modo que la CMM pueda evitar el área alrededor de esos elementos. El software también puede desarrollar una simulación para garantizar que no habrá colisiones.

Las partes de encerramiento fueron medidas previamente en lotes de dos, tomando esta medición aproximadamente 40 minutos cada una. Usando este nuevo método, cada parte es medida en 11.25 minutos, y la CMM puede inspeccionar ocho partes en un solo alistamiento. Usando una tasa conservadora de $100 dólares por hora de control de calidad, esto genera ahorros de $384 dólares por lote. Ya que esta inspección de ocho partes se repite 10 veces por año, los ahorros anuales para esta familia de tres partes es de $11.523 dólares.

Desde entonces, Stephens ha desarrollado fijaciones para otras partes que se repiten normalmente. Lo interesante de este proceso es que una vez se crean los programas de inspección para una parte, es fácil llamar esos modelos y encadenarlos juntos para permitir que la CMM desarrolle cierto número de operaciones de medición, una después de la otra. Debido a la repetibilidad de la placa de fijación, las placas pueden ubicarse en diferentes posiciones en la mesa. Cada posición posible de la placa está asignada a un número de ubicación. Stephens simplemente cambia el sistema de coordenadas de la CMM para ajustar la ubicación de la primera placa/parte en la mesa. Una vez se define eso, la CMM conoce la ubicación de todas las otras placas/partes en su mesa. Eso también significa que una operación ya no tiene que empujar la sonda de la CMM a la parte para levantar un plano, ubicación de agujero o alguna característica y permitirle a la CMM conocer cómo está orientada una parte sobre la mesa.

Esta capacidad de programación de “arrastre y suelte” ha hecho que él vea los alistamientos de trabajos y la programación de una forma diferente. “Ahora, considero cuántas partes puedo fijar juntas, qué tan cerca pueden estar la una a la otra, cómo puedo acceder a tantas características como sea posible en un solo alistamiento y cómo puedo sacar ventaja de la sonda articulada de la CMM”, explica Stephens.

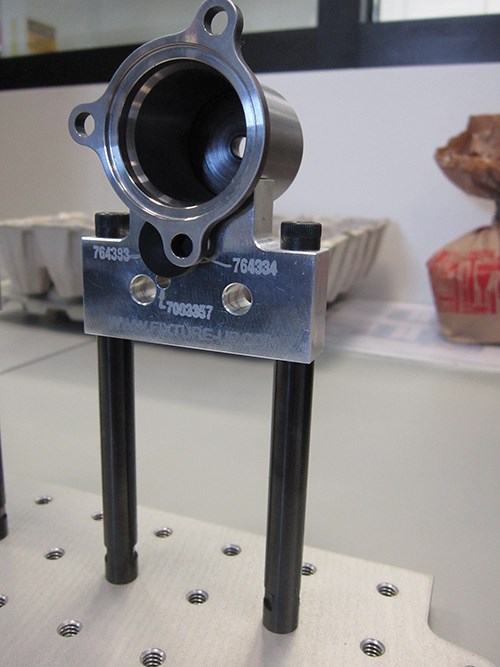

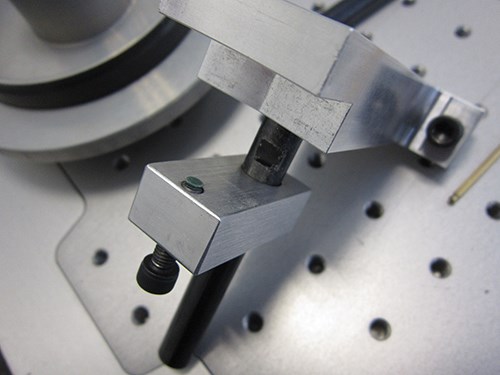

Para el futuro, Stephens está creando placas de fijación para inspección en la CMM para otros trabajos que repite rutinariamente. La pieza que se muestra en la foto es un ejemplo de ello. Esta pinza para una parte de aluminio redonda usa una punta de caucho en el juego de tornillos para no dañar la pieza. Además, al orientar esta parte verticalmente permite que la CMM inspeccione ambos lados en un solo alistamiento.

Esto elimina la necesidad de voltear la parte para inspeccionar el otro lado, lo cual sería necesario si fuera sujetada horizontalmente. El tiempo de inspección originalmente era de 2.5 horas por pieza, pero ahora es de sólo 45 minutos. Stephens planea construir un rack de fijaciones para almacenar placas dedicadas con fijaciones en sitio, similar en concepto a un juego de pallets para un centro de mecanizado horizontal.

La otra CMM más pequeña del taller, la Tesa, también ha sido equipada con el sistema de fijación Inspection Arsenal. Es usada principalmente para desarrollar inspección del primer artículo o proyectos de medición de uno en su tipo, mientras que le permite al Contura más grande desarrollar rutinas de inspección de corrida más larga para múltiples partes. Stephens dice que planea añadir un sistema de fijación similar a la máquina de medición por visión del taller, la Mitutoyo QuickScope.

“Las herramientas y estrategias para inspección de partes, como esta, destaca un poco nuestro departamento”, comenta Stephens. “Demuestra que estamos trabajando para reducir el dinero que estamos tomando del producto para invertirlo en la inspección –sacando el gasto de calidad–. Dada la naturaleza del dueño de nuestro taller, probablemente podría reinvertir esos ahorros en nuestro departamento de calidad para lograr ahorros adicionales”.

Esa es una enorme ventaja para el enfoque del señor Gronback, afirma Stephens, y también es la gran razón por la que el taller ha logrado un crecimiento anual del 25 al 30 por ciento durante los últimos siete años.

CONTENIDO RELACIONADO

-

Fundamentos de herramientas de medición: calibradores y micrómetros

Los instrumentos de inspección incluyen reglas de acero, calibradores, micrómetros y soportes de altura. Conozca sus características.

-

Medición precisa con placas de superficie

Descubra cómo las placas de superficie se convierten en herramientas indispensables para la inspección y medición. Conozca sus aplicaciones y ventajas.

-

Metrología: el rol crucial de los palpadores en la medición

La variedad de aplicaciones con sondas en máquinas-herramienta, CMM, medidores de comparación y brazos portátiles hace que la selección correcta del uso de palpadores sea esencial para una medición eficiente, confiable y precisa. Aquí hay algunos puntos clave que pueden ser útiles en la selección de la mejor solución de medición.

.jpg;width=70;height=70;mode=crop)