Escaneado activo con CMM recolecta datos completos del interior de un agujero

Los datos completos de medición de forma en el interior de agujeros complejos le ayudan a este especialista en componentes tubulares de precisión a aprovechar un nicho aún más competitivo.

Un vistazo a vuelo de pájaro desde un balcón alto es la vista más cercana que la mayoría de visitantes obtienen del área de producción principal de 1,858 metros cuadrados de Tube Hollows International, y eso sucede por una buena razón. Los 27 taladros pistola que tornean barras de material exótico en tubería delgada de pared uniforme y de alta concentricidad, generalmente con relaciones extremas de longitud a diámetro, no son modelos estándar que cualquiera pueda comprar. Son diseño propio de la compañía. Esto no es para sugerir que éstas sean “máquinas mágicas”, dice Dave Morse, gerente general, explicando que lo que la compañía realmente está tratando de proteger es el proceso propio que en primera instancia creó la necesidad de esta maquinaria personalizada.

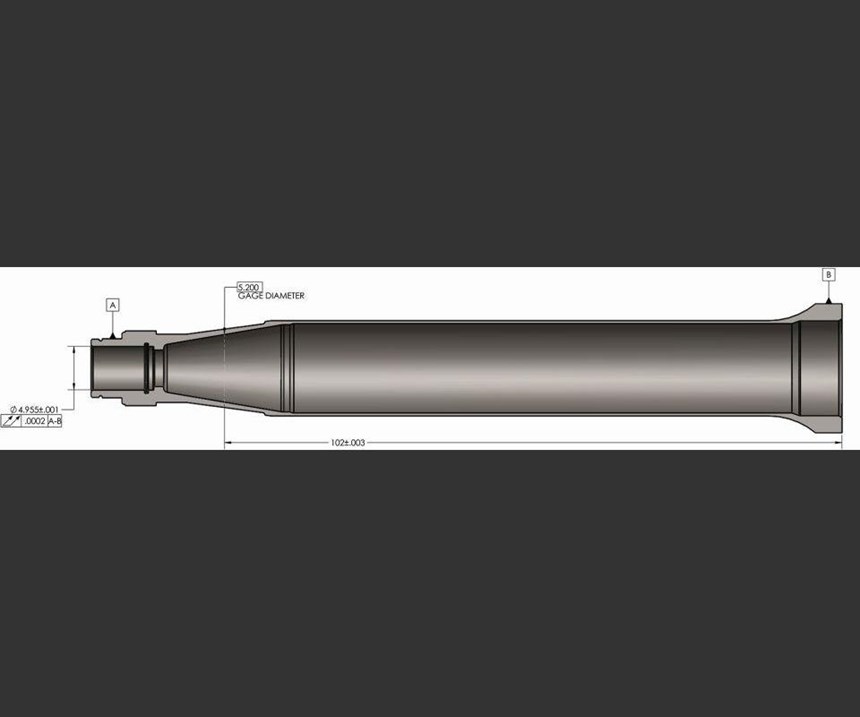

“Para nosotros, todo comienza en el centro”, dice él sobre el enfoque para taladrar “desde el centro del agujero”, en esta compañía de 50 empleados. Apalancando esta técnica, los mecánicos de este fabricante especialista de Windham, Maine, pueden ubicar el diámetro interior (ID) del tubo en relación con su diámetro exterior (OD). Ese es un fuerte contraste frente al enfoque tradicional de taladrar un agujero recto, centrándose en el ID y luego torneando el OD, explica Morse. Además de facilitar el TIR (desplazamiento indicado total) de 0.008” o menos en materiales hasta de 7.6 metros, el centrado del agujero genera ahorros en materiales costosos como el titanio y las aleaciones de base níquel, y permite taladrar o reacondicionar ejes con características OD premecanizadas.

Contenido destacado

Aun así, él insiste en que la compañía nunca podría lograr todo el potencial competitivo del taladrado centrado en el agujero sin avanzar en sus capacidades de metrología hasta niveles similares a sus capacidades de mecanizado. Andrew March, ingeniero técnico de ventas, dice que los medidores de agujeros y otros instrumentos de mano sencillamente no son lo suficientemente sofisticados para asistir a los clientes más nuevos de Tube Hollows: fabricantes de la industria aeroespacial y de energía que requieren más que tubos rectos de pared uniforme.

El escaneado en una máquina de medición por coordenadas (CMM) ha probado ser esencial para proveer datos de forma completos del dimensionamiento y tolerancias geométricas (GD&T) para el interior complejo y rico en características de partes tubulares, como actuadores de turbina y componentes de trenes de aterrizaje.

Sin embargo, no cualquier cabezal de escaneado serviría para la nueva CMM Contura G2 (máquina de medición por coordenadas) que la compañía compró a Zeiss Industrial Metrology en junio de 2016. La medición de ranuras y entallas embebidas; geometrías protuberantes como costillas y formas libres; múltiples diámetros de contorno con transiciones de radio en pasos; fondos de agujeros ciegos que son perfectamente planos; y otras características complejas en el fondo al interior de los tubos, generalmente requiere largas extensiones tipo aguja.

De hecho, demasiado largas para medir de forma confiable o a veces completamente uniforme con un cabezal de escaneado pasivo y su sistema estático de resortes y sensores de desplazamiento. Por lo tanto, la compañía escogió el Vast XT Gold, un cabezal de escaneado activo que usa los generadores de fuerzas y otros componentes internos para mantener un nivel de fuerza uniforme, especificado por el usuario, en la superficie de la parte. En el proceso, compensa cualquier fuerza extra creada por agujas largas o pesadas, dice Kevin Donovan, ingeniero técnico de ventas senior de Zeiss.

Dada esa complejidad adicional, el escaneado activo de partes en proceso también juega un papel crítico en mantener constante la producción de estos componentes tubulares. Finalmente, ayuda a satisfacer la sed de los nuevos clientes por tener datos completos de forma, incluida la geometría OD e incluso de partes que en absoluto son tubulares. “Entre más compleja sea la característica, mayores son los beneficios del escaneado activo”, dice March.

La metrología se adelanta

Además de ganarse las credenciales necesarias (Tube Hollows recibió la certificación AS9100 en febrero de 2016), Morse dice que él y el resto de líderes han visto la adición de una CMM como un paso clave para lograr la siguiente fase del desarrollo de la compañía desde su fundación.

Llegar allí no tomó tanto tiempo. La compañía fue fundada en 2011 por un pequeño grupo, que hacían parte de un fabricante más grande que había sido adquirido. Armados con un conjunto mínimo de equipo esencial para la fabricación de agujeros que no entro en la adquisición, Tube Hollows International se trasladó de un espacio rentado más pequeño a sus actuales instalaciones de 4,645 metros cuadrados en un año. Morse da el crédito del crecimiento continuo que han tenido al singular enfoque de la compañía en su nicho principal, particularmente por su reputación en partes para la industria médica, como varillas intramedulares de titanio y tuberías de nitinol.

No obstante, enfocarse sólo en componentes tubulares concéntricos de pared uniforme los habría dejado por fuera del trabajo antes mencionado en la industria aeroespacial y de energía, el cual, tanto Morse como el resto de líderes, consideran esencial para el crecimiento futuro. Aunque estas partes son más desafiantes – los tiempos totales típicos varían desde 8 a 12 semanas, en contraste con las 2 a 4 semanas de los trabajos tradicionales-, han comprobado ser adecuadas para las capacidades de mecanizado de Tube Hollows, dice March.

Sin embargo, medir los tamaños de ID y OD, TIR y acabado superficial no es suficiente para los clientes que requieren definir completamente las formas ID de geometría compleja. A diferencia de un instrumento de medición de mano que requeriría proyectar la geometría del perfil con base en unas pocas mediciones seleccionadas, el escaneado con CMM pinta contornos 3D en miles de puntos de datos que pueden interpretarse directamente. Las mediciones de forma como cilindricidad, una combinación de mediciones de redondez, rectitud y cono, también son más fáciles y más precisas.

Sin embargo, incluso esas inspecciones que podrían estar relegadas a medidores de mano, generalmente se adelantan en la CMM. La ingeniería concurrente es la norma en Tube Hollows, y la manufactura generalmente comienza antes para determinar con precisión qué mediciones serán más útiles para definir la geometría de la parte en el futuro, comenta March. Usando el software Calypso de la unidad, la compañía y sus clientes pueden aplicar varios algoritmos para interpretar los mismos datos de diferentes formas. “Una vez hemos establecido una línea base, podremos querer ver la forma de parte a parte para hacer las cosas más uniformes, o quizás recortar aún más los datos según criterios diferentes”, explica él.

La precisión se convierte en una búsqueda activa

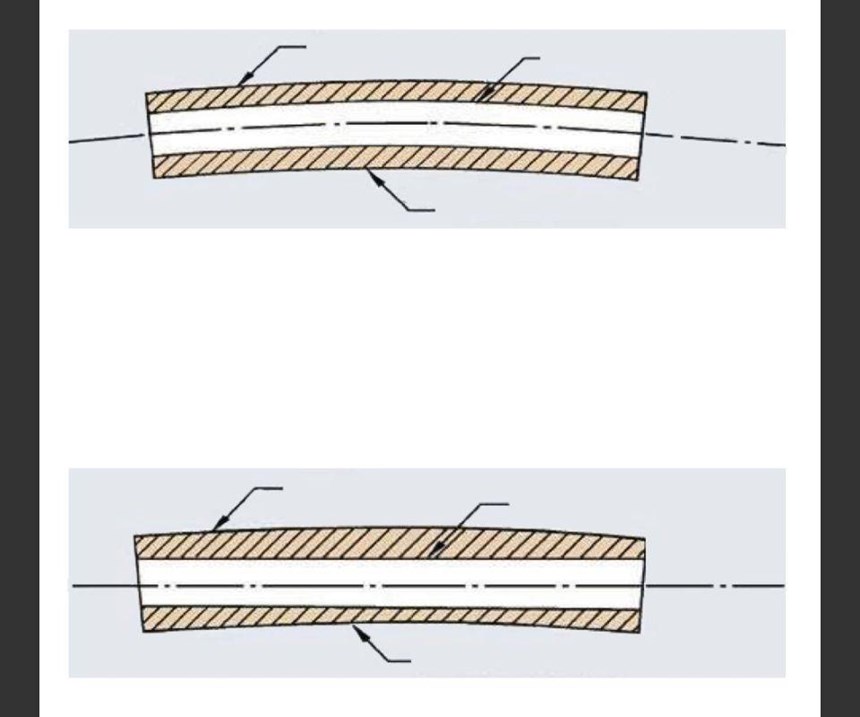

Aparte de las capacidades de software, nada de esto habría sido posible si el taller hubiera optado por un cabezal pasivo con la nueva CMM. Las unidades pasivas recolectan datos de la superficie a través de medidores internos que miden la extensión a la cual se comprimen y relajan los resortes conectados a la aguja, a medida que la sonda se deflecta por la superficie de la parte.

March asemeja esta construcción con un recorrido común por una atracción de parque: las réplicas de automóviles antiguos que pueden girar sólo hasta antes de tocar un riel guía que delinea el centro de la pista para evitar que los vehículos se salgan de curso. De forma similar, la ventana operativa precisa de un cabezal pasivo está dictada por cuán lejos los resortes pueden estirarse o comprimirse sin comprometer los resultados de la medición. Aunque generalmente es imperceptible al ojo humano, la desviación causada por la fuerza de la gravedad en un extensor tipo aguja muy largo puede cerrar la ventana parcialmente o incluso totalmente, antes de comenzar una inspección de rutina.

Con la capacidad de ajustarse en tiempo real para controlar la fuerza de la sonda, un cabezal de escaneado activo no sufre tales restricciones. Junto con una serie de paralelogramos que estabilizan activamente la aguja, los controladores de fuerza interna, sensores y escalas aseguran que el Vast XT Gold aplique el mismo nivel uniforme de presión de la sonda en la superficie sin importar la gravedad, el ángulo de aproximación, la geometría de la parte o cualquier otro factor externo, explica Donovan. Como resultado, la sonda puede acomodar agujas hasta de 500 mm de largo y hasta de 500 g de peso.

Las complejas partes internas de un cabezal de escaneado activo evitan el uso de soportes articulados que generalmente se usan con los modelos pasivos. Como resultado, un ID complejo puede requerir múltiples extensiones de aguja, con varias combinaciones de conexiones y ángulos que aseguran que la sonda se aproxime en un vector normal (perpendicular) a las superficies medidas. En Tube Hollows, estas extensiones son ensambladas típicamente en el sistema ThermoFit Pro de Zeiss.

A diferencia de las más comunes en aluminio o titanio, la construcción en fibra de carbono de estas unidades está diseñada para dar una combinación de rigidez, peso liviano y estabilidad térmica que Donovan dice que es particularmente crítico en aplicaciones de largo alcance. Para las sondas en sí, Tube Hollows tiende a favorecer las puntas de nitruro de silicio sobre las más comunes de rubí, las cuales se desgastan muy rápido en Hastelloy, molibdeno y otros materiales duros, afirma March.

Los estudios de repetibilidad y reproducibilidad (R&R) de los medidores son críticos para minimizar la incertidumbre de la medición con estas agujas largas, añade March. En cuanto a la planeación del proceso, el ayudante del navegador del software Calypso ayuda enormemente en ajustar el cero con los parámetros de aplicación adecuados, dice él.

Con los sistemas de aguja configurados y la programación completa, los operadores califican la sonda escaneando las mismas porciones de la esfera de referencia con diferentes niveles de fuerza. Conocido como la calificación de tensor, este procedimiento determina con precisión qué tanto se doblará la aguja por unidad de fuerza. Guiados por el programa, el CNC y la realimentación del sensor, los internos del cabezal hacen el resto.

Los procedimientos de metrología de Tube Hollows pueden considerarse “activos” en un sentido más amplio que la elección de la compañía por la tecnología de escaneado. La CMM ve un gran intercambio de actividad de trabajo a trabajo porque la producción de partes más nuevas y más complejas es una comunicación constante entre el área de control de calidad y el taller, donde los datos de escaneado activo guían cada fase del proceso.

Como ejemplo, el gerente de ventas, Evan Spoerl, cita un trabajo reciente que involucraba ubicar con precisión un radio crítico en una transición entre dos diámetros ID en relación con un punto particular en el OD. En este caso en particular, retirar la parte para una inspección fuera de línea permitía verificar que la barra de perforación había alcanzado la profundidad adecuada. Sin embargo, esos escaneados generalmente revelaban la necesidad de ligeros ajustes al proceso.

El proceso va así, paso a paso, y generalmente en un constante ir y venir con el cliente, hasta que llega el tiempo de preparar un reporte completo de inspección. En ese punto, los datos necesarios han sido recolectados, dice March. Esto ahorra algo de tiempo de medición, pero escasamente cubre el hecho que las inspecciones adicionales en proceso requieren alistamientos adicionales entre operaciones, lejos del taller de trabajos. Aun así, la interrupción es mínima porque las partes complejas en materiales duros toman un largo tiempo en mecanizar, dice March, citando tiempos de ciclo medidos en horas para ciertas operaciones de taladrado y perforado. De cierta forma, esto es un lujo, porque deja un largo tiempo para planear y conducir los escaneos que toman generalmente 20 minutos por pieza.

Esto no es para sugerir que Tube Hollow no priorice la eficiencia del mecanizado, explica March. Por el contrario, esta siempre es una meta (recientemente, la compañía invirtió en una máquina que combina funcionalidades de torneado y fresado). Más bien, refleja la naturaleza del trabajo. También refleja el hecho que el escaneado en proceso en la CMM se ha vuelto una necesidad, tanto para manufacturar partes en primer lugar, como para dar datos de forma completos que facilitan discusiones críticas de ingeniería con clientes (de ahí la voluntad de desarrollar mediciones más simples aún en la CMM). En pocas palabras, los clientes van a Tube Hollows no para trabajos rápidos, sino para solucionar problemas de diseño desafiantes y para asegurar alta precisión en componentes de misión crítica que pueden poner vidas en riesgo cuando fallan.

Más allá de los agujeros tubulares

Las longitudes de alcance no son la única razón por las que el equipo en Tube Hollows considera el escaneado activo con CMM una capacidad crítica. El control de fuerza también facilita las mediciones en superficies con requerimientos de acabados de espejo (algunas partes requieren 63Ra) o patrones afilados con precisión. Incluso para una medición sencilla, un toque ligero con una sonda de punta de rubí es preferible frente a las puntas de acero de un medidor de agujeros en tales superficies, afirma March. “Nosotros podemos realmente medir espuma de poliestireno expandido (Styrofoam) con él”, añade Donovan, sobre los intentos que realizaron con el Zeiss y el Vast XT Gold.

De hecho, el escaneado activo con la CMM está probando sus beneficios en partes que no tienen forma tubular, sino que son complementos, como el caso de un engranaje que es parte del mismo ensamble. Tube Hollows ve este trabajo, típicamente complejo, como una oportunidad adicional para crecer en su nicho principal, esta vez ofreciendo una oferta de servicio más amplia. Aunque un cabezal pasivo podría ofrecer ventajas en trabajos que no requieren alcances largos, la compañía no está considerando invertir pronto en esa tecnología. La imagen completa pintada con los datos de escaneado activo es muy importante, dice March.

Si todo se mantiene igual, sea largo el alcance o no, los cabezales activos generalmente proporcionan más datos que los modelos pasivos, dice Donovan. Con ajustes constantes y en tiempo real, durante el escaneado un cabezal activo puede considerarse esencialmente como una mini CMM, ubicada mucho más cerca del punto de medición, explica él. Esto añade un nivel de finura a las mediciones más allá de los motores del eje, controlando la masa de la máquina más amplia. En contraste, un cabezal pasivo es justo eso. Sin control de fuerza activa o estabilización, la presión cambia con cada contorno a medida que la aguja que se deflecta arrastra la sonda a través de la superficie de parte. Como resultado, los sistemas pasivos deben confiar más en algoritmos de software para compensación de modo que se cumplan ambos fines.

Donovan enfatiza en que estos algoritmos son extremadamente sofisticados, y que Zeiss cotiza la misma incertidumbre de medición para ambas variedades de cabezal de escaneado. Sin embargo, en condiciones de producción industriales (es decir, fuera del ambiente de laboratorio de calidad), “el cabezal de escaneado activo puede ser capaz de lidiar mejor con variaciones parte a parte que son inferiores a la ideal”, dice él.

Esa es la clase de cosas que les preocupan a los clientes de Tube Hollows. “Entre más compleja sea la característica, hay más tipos de algoritmos que quisiéramos aplicar”, dice March. Al describir la ventaja del escaneado activo para ese fin, él regresa a la analogía de los carros antiguos del parque de diversiones con movimiento limitado a cierto patrón estrecho. “Si usted está llevando una sonda activa por el diente de un engranaje, va a seguir ese contorno y a mantener una cierta cantidad de presión donde quiera que el contorno lo lleve”, afirma él. “Una sonda pasiva está controlada por un nominal, y si el nominal y el inicio real se desvían, los resultados también se van a desviar. Para nosotros, el escaneado activo fue una decisión fácil”.

CONTENIDO RELACIONADO

-

Herramientas de medición: calibradores y medidores de profundidad

Hay muchos calibradores digitales diseñados específicamente como medidores de profundidad. Comparten algunas características comunes, pero vienen en una variedad de estilos. Aquí se presentan varios para tenerlos en cuenta.

-

Cómo leer un indicador de dial: guía práctica

Los indicadores de dial proporcionan lecturas útiles de un vistazo sobre los rangos de tolerancia, pero los nuevos usuarios necesitan saber cómo configurar estos indicadores antes de usarlos.

-

Fuente de los errores de alistamiento en la medición de forma

Explore los errores comunes en medición de forma, incluyendo errores de montaje y malentendidos sobre parámetros. Ideal para ingenieros en busca de datos precisos.