Cómo maximizar los procesos de mecanizado en duro

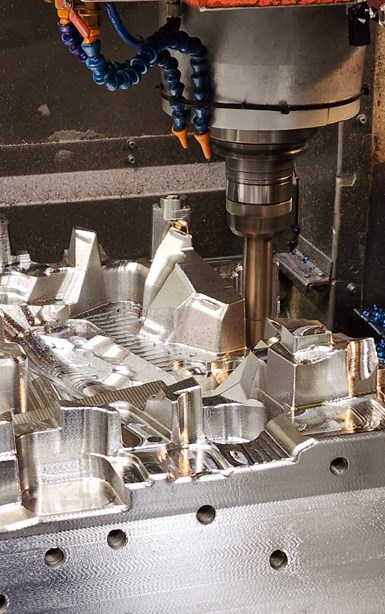

Este informe recopila algunos de los aspectos críticos que deben considerarse al realizar procesos de fresado en duro. Herramientas dedicadas, portaherramientas precisos, software CAM especializado y una máquina robusta son los componentes esenciales para lograr los mejores resultados.

#mecanizado-de-alta-velocidad

Realizar fresado de alta velocidad de aceros templados comprende diversos factores que influyen en todo el proceso para obtener la pieza final deseada.

Muchos talleres implementan el fresado en duro como una alternativa para generar formas intrincadas, especialmente en la fabricación de moldes, con el propósito de usar menos electroerosión y acabado manual.

Mecanizar acero duro con herramientas pequeñas que realicen cortes rápidos y ligeros se convierte en un reto y, muchas veces, en un dolor de cabeza si no se aplica de manera adecuada.

Contenido destacado

¿Qué opciones usan los talleres?

Realizar fresado de alta velocidad de aceros templados comprende diversos factores que influyen en todo el proceso para obtener la pieza final deseada.

Con el fin de maximizar la productividad y la fiabilidad, los talleres mecanizan una gran parte de sus productos a partir de aceros templados.

De acuerdo con Jay Ball, gerente de producto en Seco Tools, existen diferentes opciones de afrontar el mecanizado en duro.

Fresado en bruto a bajas velocidades y avances

Es usual que los aceros templados se fresen en bruto a bajas velocidades y avances, con grandes profundidades de corte y pasadas. El proceso es terriblemente lento y puede producir profundos escalones en la pieza, lo que requiere múltiples operaciones de semiacabado y acabado.

Someter el material a tratamiento térmico

Otra posibilidad es que los talleres desbasten un bloque blando, lo sometan a un tratamiento térmico y, a continuación, lo vuelvan a llevar a las fresadoras para realizar varias configuraciones de semiacabado y acabado.

La electroerosión como proceso tradicional

Otro método de mecanizado del acero templado ha sido la electroerosión, un proceso que también toma mucho tiempo.

Fresado en duro de alta velocidad

Los largos procesos se están sustituyendo por el fresado en duro de alta velocidad, que implica tomar profundidades de corte ligeras y utilizar altas velocidades de avance.

Este proceso les permite a los talleres taladrar agujeros y líneas de agua en un bloque, realizar el tratamiento térmico y, a continuación, aplicar las estrategias de alta velocidad para el desbaste y el acabado en una sola configuración. Las tasas de remoción de metal son altas, y las operaciones de semiacabado y acabado se reducen al mínimo, ya que el proceso de fresado en duro entrega piezas con forma casi de red.

Los acabados superficiales pueden oscilar entre 10 y 12 rms. El resultado es un aumento de la productividad y una reducción de los costes de configuración y manipulación repetitiva de las piezas.

Opciones de herramientas para el fresado en duro

De acuerdo con el fabricante de herramientas Emuge Corp., el fresado en duro es un reto debido a varios factores, incluido el requisito de mecanizado de aceros templados con filos cortantes definidos.

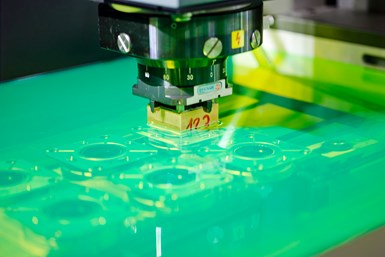

El fresado de estos materiales requiere centros de mecanizado de alta velocidad preparados para el fresado en duro, junto con CAD/CAM programado en consecuencia.

Mediante la utilización de fresas de carburo sólido modernas junto con el portaherramientas, la sujeción, los avances, las velocidades y la refrigeración adecuados, los fabricantes de moldes pueden producir moldes complejos de forma fiable y económica.

Los contornos complicados pueden mecanizarse con precisión, y los reprocesados de rectificado o pulido, que tanto tiempo consumen, pueden omitirse por completo o al menos parcialmente.

Recomendaciones de Emuge para el fresado eficiente

Emuge recomienda elegir fresas que cumplan los siguientes requisitos:

- Sustrato de carburo sólido de gran dureza y tenacidad en caliente.

- Recubrimiento y geometría de corte adaptados a la dureza del material.

- Concentricidad de la herramienta no superior a 5 micras (el cumplimiento de este requisito prolongará la vida útil de la herramienta y favorecerá una excelente calidad de acabado superficial).

La remoción constante de material puede convertirse en una parte integral de la generación de trayectorias de herramienta. Con el fin de aprovechar todas las ventajas del fresado en duro, el taller de moldes puede dotar a las máquinas de alta velocidad de trayectorias de herramienta diseñadas para mantener constante la tasa de remoción de material.

También considera importante determinar los parámetros y métodos de corte óptimos para obtener mejores resultados en el fresado en duro de moldes. Por ello, la velocidad y el avance recomendados para el tipo de pieza y la dureza del material, así como las condiciones de acoplamiento de la herramienta se deben tener en cuenta.

Sugiere siempre consultar al proveedor de herramientas de corte para obtener recomendaciones de datos técnicos para aplicaciones específicas. En el fresado en duro es preferible el mecanizado en seco para evitar grietas térmicas en la herramienta de corte.

Por ejemplo, cuando se utilizan fresas de múltiples filos, el aire frío proporciona una refrigeración eficaz de los filos cortantes de la herramienta, lo que se traduce en una remoción eficiente del material de viruta.

El aire refrigerado reduce la temperatura en la zona de corte, lo que a su vez permite mayores velocidades de corte y una vida útil de la herramienta hasta 30 % más larga. Este tipo de refrigeración hace que los recubrimientos TiALN modernos alcancen todo su potencial y se eviten daños en el filo cortante por choque térmico.

Además, la boquilla de aire frío ayuda a la remoción de las diminutas virutas producidas en el fresado copiador, incluidas las de los rebajes profundos o cavidades del molde.

Otro de los puntos clave que Emuge considera para el fresado en duro es la sujeción: sujetar de manera adecuada la herramienta y la pieza de trabajo reviste importancia para el éxito del fresado en duro, incluidas una alta rigidez y una buena amortiguación de las vibraciones de la máquina-herramienta y los dispositivos de sujeción, así como una alta concentricidad del portaherramientas para obtener alta calidad de acabado superficial y una vida útil constante de la herramienta.

Walter es otro proveedor que ha desarrollado herramientas de corte para el fresado en duro. Su línea ISO H Advance de fresas de carburo sólido está compuesta por siete nuevas familias de fresas adaptadas a los requisitos del mecanizado en duro de piezas de hasta 63 HRC. Estas nuevas fresas, que incluyen mini y multifilos, hombro/ranura, fresas de punta esférica y fresas de alto avance, abarcan toda la gama de fresado con carburo sólido.

El fabricante dice que la calidad WB10TG proporciona una larga vida útil de la herramienta y alta calidad superficial, y que la geometría Walter, que mejora el rendimiento, proporciona elevadas tasas de remoción de metal.

Adecuadas para una amplia gama de aplicaciones, las fresas pueden utilizarse para piezas grandes o pequeñas, así como para diversas estrategias de fresado, como el desbaste, el acabado, el fresado de alto avance y, en el caso de la fresa de punta esférica, el mecanizado de contornos en 3D.

Sus propiedades las hacen especialmente beneficiosas para usuarios con lotes de tamaño medio y elevados requisitos de calidad. También son ideales para talleres que buscan un alto rendimiento y una excelente relación calidad-precio. Los campos de aplicación típicos incluyen la fabricación de troqueles y moldes, así como el metalmecánico en general.

Las familias de herramientas específicas se denominan MC089, MC183, MC187, MC281, MC388, MC480 y MC482.

- La MC089 es para corte de alto avance y preacabado. MC183, con un elevado número de dientes, está dirigida al fresado lateral y al acabado. MC187 se destina a fresado lateral, fresado dinámico y acabado.

- MC281 dispone de minifresas de 1 a 4 mm (0.04” a 0.16”) con radio de esquina.

- MC388, tanto para desbaste como para acabado, proporciona un uso universal para mecanizados ISO H e ISO P.

- Las MC480 son minifresas de punta esférica de 0.4 a 5 mm (0.02” a 0.20”) para el fresado de copia de contornos 3D. Por último, la familia MC482 consta de fresas de punta esférica con dos y cuatro canales para el fresado de contornos 3D.

Factores que influyen en el fresado en duro

Jay Ball dice que para aplicar con éxito el fresado en duro a alta velocidad es necesario comprender los numerosos factores que influyen en el proceso:

Dureza y mecanizabilidad

La dureza medida de los aceros templados típicos está en el rango de 48-65 HRC. Sin embargo, cuando se trata de la mecanizabilidad en el mundo real, el número Rockwell no representa toda la historia.

Por ejemplo, el acero para herramientas D2 se endurece a unos 60-62 HRC, pero se mecaniza más bien a 62-65 HRC debido a un contenido de cromo del 11-13 % que aumenta la tenacidad. Para D2 y aleaciones multiconstituyentes similares, es necesario aplicar parámetros de mecanizado del proveedor de herramientas que estén pensados para materiales más duros.

La carga constante de viruta es crucial

Una alternativa del fresado en duro es que los talleres desbasten un bloque blando, lo sometan a un tratamiento térmico y, a continuación, lo vuelvan a llevar a las fresadoras para realizar varias configuraciones de semiacabado y acabado.

Una clave para la vida de la herramienta y la calidad de la pieza en el fresado, y especialmente en el fresado a alta velocidad de aceros endurecidos, es mantener constante la carga de viruta en los filos cortantes de la herramienta de fresado.

La carga de viruta es igual a la velocidad de avance dividida entre la velocidad del husillo multiplicada por el número de canales de corte, y una carga de viruta que varíe mucho o que sea demasiado baja o alta hará que las herramientas se desgasten muy rápido, se astillen o se rompan.

Mantener una carga de viruta constante es un problema especial cuando se mecanizan los contornos tridimensionales característicos de la fabricación de moldes.

La programación de una trayectoria de herramienta recta de alta velocidad y alto avance suele ser rutinaria, pero en el mecanizado de formas complejas, la carga sobre la herramienta cambia y es posible que la máquina no pueda mantener la carga de viruta deseada.

Minimizar la excentricidad de la herramienta

Otro factor crítico, pero a menudo pasado por alto en las operaciones de fresado, es la excentricidad de la herramienta. En general, una desviación superior a 0.0004 pulgadas (una séptima parte del diámetro de un cabello humano) puede reducir la vida útil de la herramienta a la mitad.

La minimización de la excentricidad adquiere mayor importancia cuando se emplean herramientas muy pequeñas. Para algunas herramientas pequeñas, una desviación de 0.0004 pulgadas duplicará la carga de viruta en un solo diente y provocará un desgaste acelerado del filo cortante de la herramienta. Utilizar máquinas-herramienta y herramientas de corte caras pero con portaherramientas baratos es una buena solución.

Los portaherramientas de alta precisión, incluidos los de ajuste por contracción y los hidráulicos, entre otros, eliminarán esencialmente la desviación como factor negativo.

Evite el exceso de material de acabado

Muchos talleres cometen el error de dejar un exceso de material para el fresado de acabado. Para cortadores de aproximadamente ⅛ de pulgada de diámetro y mayores, se recomienda dejar alrededor del 1 % del diámetro del cortador para el acabado. Por ejemplo, cuando se aplica una herramienta de ½ pulgada de diámetro, el material de acabado debe ser de aproximadamente 0.005 pulgadas, o para un cortador de ⅛ de pulgada de diámetro, el material de acabado debe ser de 0.002-0.003 pulgadas.

Es usual que los aceros templados se fresen en bruto a bajas velocidades y avances, con grandes profundidades de corte y pasadas.

En herramientas más pequeñas, determinar la cantidad suficiente de material para el acabado puede ser un caso de “tacto” o de ensayo y error. El 1 % del diámetro de un cortador de punta esférica de 0.020 pulgadas de diámetro es 0.0002 pulgadas, pero la cantidad de material puede ser insuficiente, y la herramienta, al rozar el material de la pieza de trabajo en lugar de cortarlo, puede acelerar la falla de la herramienta.

Para el cortador de 0.020 pulgadas de diámetro, probablemente sería más adecuado un material de acabado de 0.001 pulgadas o 0.0008 pulgadas. Con herramientas pequeñas en particular, los pasos excesivamente grandes entre herramientas de acabado causarán problemas.

Utilizar programación de alta calidad

El software de programación es fundamental para mantener la carga de viruta. Los sistemas CAM de gama alta emplean un mayor número de puntos individuales para definir la trayectoria de la herramienta que los sistemas de programación de menor capacidad.

El programa CAM también gestiona la entrada y salida de la herramienta para moderar las fuerzas en el filo cortante. Aunque los programas CAM más avanzados suelen ser también más caros, las ventajas pueden compensar el mayor costo inicial.

Las capacidades del controlador de la máquina también desempeñan un papel en el mecanizado eficaz. Para llevar a cabo con eficiencia estrategias de fresado de alta velocidad, una máquina debe tener la potencia de cálculo necesaria para mirar hacia el futuro y gestionar sin problemas los rápidos cambios en los parámetros de mecanizado dictados por el programa CAM.

Los controladores y servos más antiguos no necesariamente pueden procesar tantos bloques por segundo como se requieren para seguir los complejos comandos de movimiento de la máquina en el fresado de alta velocidad.

Manejar la vida útil del cortador

Si se tienen muy en cuenta la carga de viruta, la excentricidad y otros aspectos como la rigidez de la máquina, se pueden obtener resultados sorprendentes en cuanto a la vida útil de la herramienta en el fresado de alta velocidad. Las herramientas aplicadas correctamente pueden durar horas al fresar aceros endurecidos.

Por supuesto, la definición de vida útil de la herramienta también es un factor para tener en cuenta; las exigencias del cliente que recibe el molde en cuanto al acabado superficial pueden limitar la cantidad de tiempo de funcionamiento de una herramienta antes de ser cambiada.

El calor extremo afecta negativamente a la vida de la herramienta, por lo que las profundidades de corte ligeras utilizadas en el fresado de alta velocidad pueden aumentar la vida de la herramienta al maximizar el tiempo que tienen los filos cortantes para enfriarse mientras están fuera del corte.

Con el propósito de evitar el choque térmico, el chorro de aire o la neblina de aceite/aire, suelen sustituir el refrigerante cuando se fresan materiales de dureza superior a 48 HRC. Aunque en algunos casos el flujo de refrigerante líquido puede eliminar las virutas y evitar el recortado, el chorro de aire es una mejor opción porque no somete la herramienta a cambios rápidos y grandes de temperatura.

Utilizar la herramienta adecuada

La tendencia de toda la industria hacia tolerancias más estrictas incluye los productos de fabricación de moldes, y esas exigencias se reflejan en las herramientas utilizadas para mecanizar los moldes y sus componentes. Hace unos años, la tolerancia radial típica de una fresa de punta esférica era de 10 micras; ahora está más cerca de las 5 micras.

Una fresa de punta esférica que no esté bien formada producirá piezas que no coincidan. Evitar este tipo de error es fundamental en la fabricación de moldes, en la que, por ejemplo, el caucho de silicona líquida puede formar rebabas en espacios entre moldes tan pequeños como 2 micras.

Dado que el fresado de materiales duros genera una cantidad significativa de calor, muchas de las fresas de metal duro utilizadas en el fresado en duro incorporan recubrimientos de barrera térmica, como el nitruro de aluminio y titanio (AlTiN).

Estas herramientas suelen tener sustratos de carburo de micrograno duro (con un contenido de cobalto del 8 %) para ofrecer resistencia al calor y solidez, y geometrías de rastrillo de filo cortante negativo para resistir el astillado. Las herramientas de nitruro de boro cúbico (CBN) pueden utilizarse en operaciones de acabado, y los endmill insertados son eficaces en el desbaste.

Equilibrar todos los factores

Herramientas de precisión, software CAM sofisticado, máquinas-herramienta de alta capacidad, portaherramientas de primera calidad y detalles como las alternativas de refrigerante deben aplicarse conjuntamente para maximizar la productividad y la calidad del fresado de acero templado.

Los proveedores de herramientas, máquinas-herramienta y materiales para piezas de trabajo suelen estar más que dispuestos a aportar su experiencia para ayudar a los talleres a conseguir un verdadero equilibrio del proceso y alcanzar sus objetivos de productividad.

El papel del software CAM en el fresado

Edwin Gasparraj, fundador y consultor jefe de SixDigma, hace un análisis de la implicación del software CAM en el uso de las herramientas de corte para optimizar el fresado en duro.

La electroerosión ha sido un método tradicional para el mecanizado del acero templado, aunque es un proceso que consume bastante tiempo. Para los talleres de moldes que buscan alternativas a la electroerosión y están considerando el fresado directo de materiales duros, la rotura de la herramienta puede ser un desafío significativo.

De acuerdo con Gasparraj, la rotura de la herramienta es una preocupación importante para los talleres de moldes que quieren prescindir de la electroerosión y aventurarse a fresar directamente moldes de materiales duros. La rotura inesperada de una herramienta por sobrepasar las condiciones de carga permitidas no solo cuesta dinero, sino que interrumpe el proceso de mecanizado.

Sin embargo, uno de los retos es que las trayectorias de las herramientas de fresado producen tasas variables de remoción de material. En una trayectoria típica de desbaste de alta velocidad, con una profundidad de corte y una aproximación cada una igual al 10 % del diámetro de la herramienta, la herramienta podría ver hasta diez veces su nivel previsto de remoción de material cuando entra por primera vez en un canal, y hasta cinco veces ese nivel cuando entra en una esquina interior. Estos picos de carga son la principal causa de fallos en las herramientas, explica Gasparraj.

¿Es conveniente modificar la trayectoria de la herramienta?

Para Edwin Gasparraj, algunos enfoques en la optimización de la trayectoria de la herramienta pretenden conseguir una tasa de remoción de material más constante al dividir la trayectoria de la herramienta y ajustar la velocidad de avance con frecuencia.

Esta táctica puede conseguir una tasa de remoción de material constante a nivel macro. Sin embargo, plantea una complicación en la máquina-herramienta.

Los procesadores de mecanizado de alta velocidad integrados en los controladores de las máquinas-herramienta prefieren trayectorias de herramienta geométricamente suaves. A mayores velocidades de avance, los controladores requieren que la trayectoria de la herramienta sea también dinámicamente suave.

El ajuste de las velocidades de avance a intervalos de longitud pequeños puede hacer que el controlador interprete como posicionamiento exacto algunos datos de trayectoria de la herramienta que, de otro modo, podrían calificarse como interpolación suave. Si esto ocurre, la máquina-herramienta se ralentiza y el tiempo de ciclo se alarga. En intervalos muy pequeños, el ajuste fino también podría provocar movimientos bruscos de la máquina que comprometerían el acabado superficial.

Realizar el fresado de alta velocidad de aceros templados comprende diversos factores que influyen en todo el proceso para obtener la pieza final deseada.

Gasparraj considera que el problema también está relacionado con la velocidad del husillo. Ajustar las velocidades de avance sin ajustar las correspondientes velocidades del husillo provoca variaciones en el grosor de la viruta que podrían ser perjudiciales para el acabado superficial y para la eficacia de la herramienta a largo plazo.

Una alternativa que adoptan algunos procesadores de trayectorias podría describirse como un enfoque preventivo. Estos procesadores planifican la geometría de la trayectoria de la herramienta para evitar la carga excesiva.

Por ejemplo, el software CAM puede aplicar una función trocoidal que active automáticamente bucles de trayectoria trocoidales adicionales, siempre que la herramienta acabe ranurándose o metiéndose en una curva cerrada.

En NX CAM, de UGS, por ejemplo, los usuarios no solo especifican parámetros como la profundidad de corte y la aproximación, sino también un valor porcentual de sobrecarga admisible. La velocidad de remoción del metal se controla entonces dentro de este umbral.

El software, para controlar la carga, retrae y reengancha la herramienta a través de una trayectoria de herramienta como las de estas dos páginas. Aunque la geometría introduce cortes de aire adicionales, permite cargar la herramienta hasta su estado óptimo.

Operaciones de acabado con ayuda del CAM

De acuerdo con el análisis de Edwin Gasparraj, otra área de la programación CAM que causa la carga intermitente de la herramienta es la irregularidad de la cantidad de material que se rezaga para el acabado.

Las operaciones de mecanizado de acabado suelen utilizar herramientas de menor diámetro que se ajustan con voladizos más largos. Para garantizar un corte seguro y conseguir un buen acabado superficial, es importante que estas herramientas se acoplen con el material de la pieza de forma consistente y que corten cantidades uniformes de material.

“Las operaciones típicas de semiacabado a nivel Z dejan material no uniforme en regiones poco profundas, que pueden provocar la carga irregular de la herramienta de seguimiento. Una capacidad de nivel Z más sofisticada puede añadir automáticamente a la trayectoria de la herramienta en estas regiones poco profundas y ayudar a garantizar un material más uniforme”, explica Gasparraj.

Otra función, la identificación automática de caras horizontales planas en operaciones de desbaste, puede impedir que quede material residual en este tipo de caras. Esto también evita una carga excesiva de la herramienta de seguimiento.

CONTENIDO RELACIONADO

-

Mecanizado CNC como estrategia de negocio para la impresión 3D

Mientras la empresa de manufactura aditiva 3rd Dimension Industrial 3D Printing se prepara para la producción, tiene una ventaja crítica sobre la competencia: un taller de máquinas CNC independiente.

-

Mecanizado eficiente: claves para el manejo de datos

Gracias al estándar MTConnect es fácil crear una línea de tiempo de las actividades de una máquina y utilizarla para descubrir formas de mejorar las operaciones. Por ejemplo, cómo reducir el tiempo de alistamiento.

-

Transición hacia el mecanizado CNC tipo suizo

La implementación de máquinas CNC tipo suizo, en Deking Screw Products, trajo un método de producción nuevo y altamente eficiente para el negocio. Pero también requirió aprender las diferencias inherentes al mecanizado tipo suizo y un cambio de mentalidad para los líderes de la empresa.

.jpg;width=70;height=70;mode=crop)