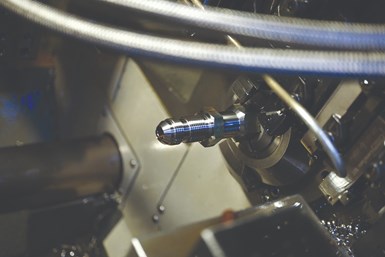

Deking Screw Products puso en línea su primera máquina Marubeni Citizen-Cincom tipo suizo en 2015. Fue un cambio radical en los métodos de producción de las máquinas multihusillo de la marca Acme, que la compañía había utilizado desde 1962. Crédito de la foto: Deking Screw Products

Sin un sucesor natural para su negocio, Geno DeVandry se enfrentó a la posibilidad real de ser el último de su familia en dirigir Deking Screw Products, un taller metalmecánico iniciado por su padre en las afueras de Burbank, California, en 1962. Geno había dirigido el taller por su cuenta desde que tenía 19 años, a mediados de la década de 1970. En 2015, cuarenta años después, todavía confiaba en la media docena de máquinas de tornillo multihusillo de la marca Acme que el taller utilizó para la producción desde su apertura.

Cuando la Gran Recesión golpeó en 2008, Geno DeVandry tuvo que dejar ir a 40 de los 43 empleados de Deking, algunos de los cuales habían estado con la compañía durante décadas. Las máquinas de tornillo Acme permanecieron en gran medida inactivas en los años siguientes, y cada semana que pasaba presentaba una nueva lista de preocupaciones. “Hubo momentos en los que pensé que no lo iba a lograr”, recuerda.

Contenido destacado

El impacto del mecanizado tipo suizo en Deking

Una conversación sobre el mecanizado tipo suizo a finales de 2014, con un amigo de la familia, comenzó a cambiar las cosas. DeVandry era un entrenador de fútbol de la liga juvenil femenina, que a menudo conversaba después de los partidos con los padres de sus jugadoras, incluido un hombre que resultó ser uno de los mejores expertos en mecanizado tipo suizo en la costa oeste.

DeVandry recuerda el día en el que Jouni Levanen, entonces ingeniero de aplicaciones de Marubeni Citizen-Cincom, visitó Deking para ver una parte compleja que DeVandry había mecanizado recientemente.

“Vine a visitar a Geno y me mostró una pieza de titanio muy compleja que había hecho en seis operaciones —dice Levanen—. Y le dije: ‘Puedo hacer eso en la suiza, en una sola operación’. No me creyó, así que hice un estudio de tiempo y le dije que tardaría 90 segundos en hacer la pieza”.

La revolución del mecanizado CNC de tipo suizo

Impresionado por lo que Jouni le había contado sobre estas máquinas, Geno y Jouni decidieron asociarse en lo que sería esencialmente Deking Screw Products 2.0: un fabricante de piezas de precisión que ofrecía mecanizado CNC de tipo suizo.

Con el acuerdo en marcha, Geno canceló repentinamente un pedido que acababa de hacer para una nueva máquina de electroerosión por hilo —una máquina en la que Geno pretendía fabricar herramental para las máquinas Acme de Deking— y pidió en su lugar la primera máquina Citizen-Cincom A20 de tipo suizo.

Hoy, la compañía posee 10 máquinas CNC tipo suizo. La introducción de este tipo de mecanizado en Deking Screw Products hizo más que ofrecer un método de producción nuevo y altamente eficiente para el negocio. También convenció no solo a Jouni Levanen para que se uniera a la compañía, sino al hijo menor de Geno, David, quien había estudiado ingeniería en la universidad, pero cambió su enfoque para trabajar en una nueva empresa de educación.

La transformación técnica y mental del mecanizado

Dado que nadie en Deking, aparte de Levanen, tenía experiencia en la programación y operación de máquinas tipo suizo, Levanen —quien hoy dirige el negocio junto a David DeVandry—, tenía mucho que enseñar a sus nuevos colegas.

Recientemente hablé con DeVandry sobre la sucesión de la propiedad de Deking Screw Products de Geno a David. Pero también le pregunté a Jouni Levanen sobre algunos de los matices del mecanizado tipo suizo que ha enseñado a los no iniciados en Deking, y sobre lo que hace que estas máquinas complejas sean un método superior para producir las pequeñas e intrincadas partes aeroespaciales y médicas que la compañía fabrica hoy. Estos matices son técnicos, por supuesto, pero también requieren un cambio de mentalidad y una reprogramación de cómo, incluso los maquinistas experimentados, piensan sobre el mecanizado CNC.

El auge de las máquinas CNC tipo suizo

Cuando el primer Cincom A20 llegó en 2015, Levanen y Geno DeVandry lo instalaron y realizaron cortes de prueba durante la noche. Al día siguiente se tomó la decisión de comenzar a trasladar la producción al A20 para ciertas partes, principalmente sujetadores y accesorios, que Deking había fabricado a través de múltiples operaciones en los Acmes o tornos CNC tradicionales.

El mecanizado de un sujetador roscado con una ranura en estas máquinas solía implicar el achaflanado manual, operaciones de volteo y luego alistamientos separados para la ranura y el fresado de la rosca. Pero con los cinco ejes del A20, cuatro herramientas rotativas y un subhusillo, y un eje X2 en el husillo posterior que permite el mecanizado simultáneo delantero y trasero, Deking produce rutinariamente estas partes en una sola operación.

Las partes con ranuras internas y orificios solían requerir varias operaciones con tornos automáticos. Estas partes ahora se completan en una sola operación gracias a las máquinas CNC tipo suizo en Deking Screw Products. Crédito de la foto: Deking Screw Products

La precisión y eficiencia de las máquinas tipo suizo

El ahorro de tiempo que conduce a un mayor rendimiento de la producción de partes en una sola operación es claramente el beneficio más inmediato de las máquinas tipo suizo, no solo por sus capacidades de “hecha en una”, sino también por tecnologías como la indexación directa del eje C, que ahorra tiempo por la capacidad del husillo para desacelerar a cualquier posición de índice elegida, eliminando así la necesidad de realizar un retorno a cero con cada pasada.

Pero un beneficio secundario que los DeVandry notaron de inmediato fue el aumento de la vida útil de la herramienta de corte. Las máquinas tipo suizo utilizan un cabezal deslizante que se mueve a lo largo del eje Z, mientras se alimenta un material en barra rotativo a través de un buje guía. Dado que el cabezal puede deslizarse detrás del mandril, permite que el corte del eje X tenga lugar cerca del buje guía. Esto no solo admite el mecanizado de partes largas y delgadas, sino que la proximidad entre el cortador y el buje guía reduce drásticamente la deflexión de las fuerzas de corte en la pieza de trabajo. Naturalmente, esto extiende la vida útil de las herramientas de corte.

Detalles finos de las características de una parte de Deking Screw Products mecanizada en un tipo suizo. Crédito de la foto: Deking Screw Products.

¿Hay otra razón para la vida útil extendida de la herramienta? La mayoría, si no todas, las máquinas tipo suizo utilizan aceite en lugar de refrigerante, lo que no solo permite un mejor control de las virutas, sino que también lubrica el buje guía, los rodamientos y las herramientas de corte.

“La vida útil de las herramientas se va por las nubes”, dice Levanen. Si bien los aceites de corte no son tan efectivos como los refrigerantes a base de agua para el control de la temperatura —un hecho que requiere sistemas de extinción de incendios y la disponibilidad de guantes para manejar los cambios de herramienta—, el aceite de corte absorbe uniformemente el calor de la superficie de corte, lo que ayuda a las máquinas tipo suizo a alcanzar rutinariamente tolerancias de ±0.0002 pulgadas (a veces incluso menos) al reducir la expansión térmica de la pieza de trabajo.

Hace que parezca fácil

Además de los seis Citizen-Cincom A20, Deking Screw Products también posee dos Cincom L12 y dos Cincom A32VII, con capacidades de barra que van desde 0.5 a 1.25 pulgadas.

Hoy, más del 80 % de la producción de Deking se realiza en estas máquinas, y ese porcentaje está aumentando. A medida que la empresa ha crecido, también lo han hecho sus ganancias, así como su capacidad para volver a contratar a varios de los operarios que había dejado ir después de la última recesión.

Para llegar a ese punto, para todos, además de Jouni, la introducción del mecanizado suizo en Deking requirió un cambio de mentalidad en sus empleados. Las complejidades de estas máquinas presentan desafíos de control de procesos que pueden parecer contradictorios para los operadores de otros tipos de máquinas-herramienta.

Jouni explica. En relación con otros tipos de equipos CNC, la primera (y según él, la más fácil) diferencia por entender se relaciona con la programación. La herramienta de torneado de un torno CNC tradicional se alimenta tanto en X como en Z para engancharse con una parte, y la cara de la barra del material se considera cero Z. En un suizo, la separación se invierte.

El cabezal se mueve en la dirección Z, por lo que la barra de material se alimenta en la herramienta de corte en Z. Por consiguiente, el cero Z sigue en el mismo lugar, pero los movimientos asociados con positivo y negativo se invierten.

Jouni Levanen, aquí en el taller de Deking Screw Products, era un programador de máquinas tipo suizo altamente experimentado y representante de ventas de Marubeni Citizen-Cincom antes de unirse a Deking como copropietario en 2015. Crédito de la foto: Deking Screw Products

“Una vez que recuerdas que todo lo que quieres hacer más grande (es decir, una pieza más larga, un agujero más profundo), vas a más, y todo lo que quieres hacer más pequeño, vas a menos. Una vez que te metes eso en la cabeza, es realmente lo mismo que la programación típica de CNC —dice Jouni—. También tenemos radios, y el radio en el sentido de las agujas del reloj es un G2 (código de interpolación circular), y el radio en sentido contrario es un G3. Así que ahora, cuando pasas de ir a menos, tu eje Z se desplaza en una dirección diferente. Aparte de eso, es lo mismo”.

“Lo hace parecer mucho más fácil de lo que es”, añade David (cabe señalar que Jouni Levanen programa a mano y prefiere no utilizar software. Pero esa es otra historia).

Otra diferencia crítica en la programación y el mecanizado CNC con tipos suizos es de naturaleza más táctica. Debido a que las máquinas suizas se utilizan normalmente para producir partes con relaciones de longitud a diámetro que requieren soporte de buje guía, las piezas de trabajo se mecanizan en segmentos.

Esto es necesario para mantener la sección de la pieza de trabajo que se está mecanizando, soportada por el buje guía. En lugar de desbastar y acabar toda la parte, los segmentos de partes se mecanizan en su totalidad con tantos husillos y cambios de herramienta como sea necesario antes de pasar al siguiente segmento. Esto incluye el roscado interno y externo, que siguen siendo continuos a pesar de esta segmentación.

“Cuando comienzas con las máquinas de tornillo tipo suizo, debes hacer primero cualquier trabajo de diámetro interno —aconseja Levanen—. Luego puedes comenzar a hacer el segmento de torneado para hombros y ranuras, y continuar con el resto de la parte”. Estos segmentos suelen medir 0.750 pulgadas de longitud para mantener la rigidez proporcionada por el soporte del buje guía.

Es necesario resaltar la importancia de la calidad de la materia prima, de la cual Levanen dice que ha mejorado drásticamente en los últimos veinte años. Deking requiere que sus proveedores de materiales suministren barras que mantengan ±0.001 pulgadas de diámetro en toda la longitud, sin importar si el material es aluminio, acero inoxidable o aleado, titanio, plásticos, aleaciones de alto contenido de níquel o acero para herramientas, todo lo que la compañía mecaniza.

Deking ya no rectifica sus barras para lograr estas tolerancias ajustadas o la rectitud requerida, que debe ser inferior a 0.001 pulgadas por pie. Levanen, por lo general, prefiere el buje guía forrado con carburo debido a su alta rigidez y resistencia al desgaste.

Combinados, todos estos cambios han permitido a Deking Screw Products convertirse en un proveedor aeroespacial continuo, que ha logrado la certificación AS9100, así como un aumento de su alcance en las industrias médica, de defensa, electrónica y comercial.

El taller también fabrica partes en tornos CNC tradicionales y utiliza su propia electroerosionadora en la producción de herramientas para ellos. Pero la naturaleza de su trabajo y su base de clientes está cambiando dado lo que el mecanizado tipo suizo trae a la mesa.

En este punto de la entrevista, Geno DeVandry, quien todavía trabaja ocasionalmente en el taller, interviene desde el fondo de la sala. No fue fácil para él ver cómo la naturaleza del negocio de Deking cambiaba tan drásticamente en tan poco tiempo. Pero es claro que está encantado con el éxito que Jouni y David han conseguido con su liderazgo durante los últimos 45 años.

“Lo importante de este tipo de negocio es que tienes que seguir probando cosas nuevas, porque las cosas cambian constantemente, cada vez más rápido —dice—. Cuando yo dirigía este lugar, uno de nuestros puntos fuertes era que estábamos dispuestos a probar cosas nuevas todo el tiempo. Y eso continúa, porque en aspectos como los recubrimientos de carburo para los bujes, de los que hablan, los materiales están cambiando. El herramental cambia todos los días. Hay que seguir probando cosas nuevas”.

CONTENIDO RELACIONADO

-

COVID-19: INEGI revela impacto sobre actividad económica y mercado laboral en México

De las empresas mexicanas incluidas en el estudio (ECOVID-IE), poco más de la mitad implementaron paros técnicos como medida de prevención, 93.2 % registró al menos un tipo de afectación y la mayoría priorizó el no despido de personal sobre la reducción de remuneraciones y/o prestaciones.

-

El futuro de la industria

El Internet y la capacidad de conectividad han permeado todas las actividades de nuestro mundo.

-

CONALEP Aeronáutico inició ciclo escolar en Querétaro

Este plantel aeronáutico ofrece las carreras de Mecatrónica, Mantenimiento de Motores y Planeadores, así como Laministería y Recubrimiento de Aeronaves.