¿Qué son las herramientas de fresado?: conceptos básicos y aplicaciones

El dominio de las herramientas de fresado y su uso en condiciones óptimas es crucial hoy en día debido al constante desarrollo de estas herramientas, los crecientes requerimientos de los clientes, los materiales avanzados empleados y la necesidad de incrementar la productividad y disminuir costos.

Está documentado que el término fresado apareció en la lengua inglesa en 1511, pero sin duda se remonta a siglos anteriores, en referencia a la antigua práctica de moler trigo u otros granos entre dos piedras para convertirlos en harina. Mucho más tarde pasó a señalar el acto de cortar y dar forma al metal mediante un cortador giratorio u otra herramienta de corte giratoria.

Historia e innovación en herramientas de fresado

Las herramientas de fresado tienen una historia de innovación de productos que conduce a la mejora continua de los procesos. Un mayor conocimiento de las herramientas de fresado, de lo que pueden lograr y de las circunstancias óptimas en las que emplearlas siempre es valioso. El continuo desarrollo de las herramientas de fresado frente a los cambiantes requisitos de los clientes, los materiales avanzados de las piezas de trabajo y la constante necesidad de mejorar la productividad y de reducir los costos hacen que esto sea aún más importante hoy.

Contenido destacado

Conceptos básicos sobre el fresado

El fresado es una operación de remoción de material. Cualquier empresa de manufactura responsable dedica mucho tiempo a la inversión óptima en modernas máquinas-herramienta CNC para los trabajos actuales y futuros. Es necesario dedicar la misma cantidad de tiempo y atención a la elección de las herramientas de corte adecuadas que maximizarán la productividad del proceso.

Al igual que los neumáticos personalizados de un coche deportivo de gama alta garantizan una experiencia de conducción óptima, la herramienta de corte es la interfaz principal entre la máquina y el material de trabajo. Determinar la máxima eficacia de remoción de metal de un centro de mecanizado depende, en gran medida, de la herramienta de corte seleccionada y de los parámetros de mecanizado empleados.

En su forma básica, el fresado es el encuentro de una herramienta giratoria con una pieza de trabajo sujeta y fija, a diferencia del torneado, en el que la herramienta es fija y el material de trabajo gira.

En realidad, la pieza tiene un movimiento de avance impartido por la máquina-herramienta. El encuentro del movimiento giratorio del cortador y el filo cortante de las herramientas produce fuerzas de corte fluctuantes: vibración, calor y, si todo va bien, virutas.

El arte de la selección de herramientas y variables

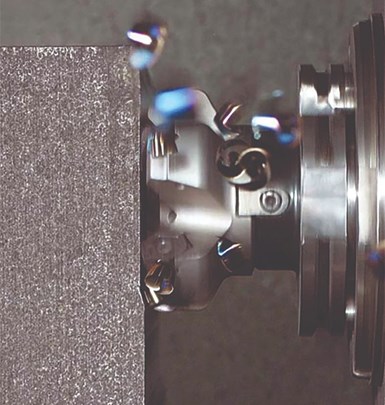

Normalmente, el fresado frontal se realiza con herramientas que ofrecen un ángulo de avance para prolongar la vida útil de la herramienta y reducir la posibilidad de rotura al salir de la pieza de trabajo. Los cortadores de fresado frontal de la serie Victory M1200, de Widia, que se aprecian en la foto, siguen este principio de diseño.

Históricamente, la capacidad de seleccionar todas las variables adecuadas necesarias para el éxito de una operación de fresado se ha considerado un arte. Los operarios eran fabricantes de herramientas. Se les daban las especificaciones para fabricar una pieza y, a menudo, tenían que crear o modificar sus propias herramientas para hacerlo. Esto requería conocimientos de metalurgia y una larga experiencia en trabajos con distintos materiales.

Para perfeccionar su oficio, los operarios recibían capacitación en habilidades manuales, seguida de años de aprendizaje por ensayo y error sobre la maquinabilidad. Este aprendizaje solía adoptar la forma de conocimiento tribal, rígidamente guardado como “nuestra manera de hacer las cosas” y no fácil de transferir a los demás.

En la actualidad, los fabricantes de herramientas ofrecen una amplia gama de productos de alta tecnología para aplicaciones y tareas cada vez más amplias.

Los operarios aún deben aprender a seleccionar las variables adecuadas para garantizar el éxito de una operación de fresado, pero los proveedores de tecnología de herramientas son mucho más valiosos como socios para aumentar sus conocimientos.

Categorías de fresado

Las fresadoras pueden tener una orientación de husillo vertical u horizontal y, normalmente, el fresado frontal corta superficies planas, pero las máquinas CNC multieje permiten incluir movimientos tridimensionales.

Dicho esto, existen cuatro categorías básicas de fresado: frontal, periférico, de ranuras, y aplicaciones especiales.

Fresado frontal

El fresado frontal se utiliza para crear una superficie plana (frontal) en la pieza. El plano de corte suele ser perpendicular al eje de rotación y los cortadores suelen tener una sola fila de insertos, diseñados con una amplia gama de geometrías de corte, insertos, ángulos de avance y adaptaciones de montaje.

Los requisitos de acabado superficial son un factor importante para determinar el mejor tipo de herramienta. Por lo general, el fresado frontal se realiza con herramientas que ofrecen un ángulo de avance para prolongar la vida útil de la herramienta y reducir la posibilidad de rotura al salir de la pieza.

Fresado periférico

El fresado periférico genera una superficie primaria paralela a la rotación del husillo. A veces se produce una superficie secundaria. El plano de corte suele ser paralelo al eje de rotación. Los cortadores de fresa periférica pueden ser de acero rápido, carburo sólido o basados en insertos indexables. Los cortadores basados en insertos pueden incluir una o más filas de insertos y pueden producir una operación simultánea de fresado frontal.

Fresado de ranuras

El fresado de ranuras se utiliza para producir una ranura o canal en la pieza de trabajo. Existen dos tipos principales de fresas de ranurar: de disco y de punta. Las fresas de disco pueden ser de acero rápido, de carburo soldado y de inserto indexable. Suelen utilizarse en operaciones perpendiculares a la rotación del husillo.

Fresas de mango

Las fresas de mango utilizadas en operaciones de fresado de ranuras son similares a las herramientas utilizadas en el fresado periférico. La ranura que se genera es paralela a la rotación del husillo. Sin embargo, debido al encaje total en la periferia, la escasa formación de viruta y la evacuación, las fresas de mango no son la primera opción para las operaciones de ranurado.

Aunque muy versátiles, las fresas de mango son las menos estables de todas las fresas debido al menor diámetro de la herramienta y a su mayor longitud. El diámetro es la parte más débil de la herramienta debido a las elevadas fuerzas tangenciales que se ejercen sobre él.

Aplicaciones especiales

Entre las aplicaciones especiales se incluyen el fresado por copiado, el fresado por penetración, el fresado en rampa, la interpolación helicoidal y circular, el fresado trocoidal, entre otros.

- El fresado por penetración (plunge milling) en el eje Z se utiliza normalmente para la remoción de grandes cantidades de material de la pieza. Las fuerzas de corte se destinan al cortador axialmente para obtener mayores velocidades de remoción de metal con capacidad de largo alcance. El plano de corte es perpendicular al eje de rotación.

- La inclinación (ramping) crea una superficie en ángulo en la pieza o se utiliza en el punto de entrada para crear una cavidad. En comparación con el plunging, el fresado en rampa puede ser menos productivo según las condiciones. Este es también un requisito de aplicación habitual para el fresado de cavidades a partir de una pieza maciza.

- La interpolación helicoidal y circular se utiliza habitualmente para crear una superficie cilíndrica en la pieza, o también puntos de entrada para aplicaciones posteriores. Esta aplicación no requiere necesariamente un agujero existente, dependiendo del tipo de herramienta elegida.

- Las fresas copiadoras, como los insertos redondos y las herramientas de alto avance son una opción común para estas aplicaciones. La superficie suele ser paralela al eje de rotación.

- El fresado trocoidal es una aplicación que suele producir una ranura en materiales difíciles de mecanizar. Utiliza una combinación de fresado periférico e interpolación circular en los planos X y Y.

Una sola pieza puede requerir muchos tipos de operaciones de fresado con diversas herramientas de fresado.

A menudo es posible realizar varias operaciones con la misma herramienta para reducir el número de herramientas necesarias y también el tiempo de cambio de herramienta, pero puede requerir sacrificios en el rendimiento general de un tipo de herramienta específico, por lo que comprender todas las aplicaciones involucradas le permitirá tomar una decisión con conocimiento de causa.

La selección de la fresa es mucho más compleja que en otros procesos de corte de metales. Muchas variables intervienen. Las principales son el material de trabajo, el tamaño y potencia de la máquina-herramienta, la fijación y rigidez de la pieza de trabajo, las consideraciones sobre el diseño de la pieza y los requisitos generales del proceso.

Glosario de términos de fresado

Fresado en árbol. Tipo de operación de fresado que utiliza un cortador montado en un árbol horizontal.

Arco de corte. Área de contacto entre el inserto y la pieza de trabajo.

Fuerza de corte axial. Fuerza de corte primaria que se produce paralelamente al eje de la herramienta giratoria. Las fuerzas radiales y axiales constituyen aproximadamente el 10 % de las fuerzas de corte totales.

Desprendimiento axial. Ángulo formado por el eje de la herramienta y la inclinación de la cara del inserto.

Carga de viruta. Espesor de la viruta. La carga de viruta se confunde a menudo con el IPT, pero son dos variables distintas.

Ángulo de separación. Relieve angular detrás del filo cortante que elimina la interferencia entre la herramienta de corte y la pieza de trabajo.

Fresado en ascenso. Aplicación de fresado en la que la rotación del cortador se produce en la misma dirección que el avance en el punto de contacto. El fresado ascendente tiende a atraer la pieza hacia el cortador, lo que reduce las fuerzas de avance y el consumo de energía.

Cortador de paso grueso. Cortador que contiene un pequeño número de insertos.

Fresado convencional. Aplicación de fresado en la que la rotación del cortador va en dirección opuesta al avance en el punto de contacto. El fresado convencional empuja contra la pieza, lo que aumenta las fuerzas de avance y el consumo de energía.

Fresa de copiado. Fresa utilizada para el fresado frontal 3D con características de diseño que permiten profundidades de corte axial superiores a la longitud del inserto.

Fresado de copia. Aplicación de fresado frontal diseñada para producir superficies o características contorneadas o no lineales en la pieza de trabajo.

Diámetro del cortador. Diámetro total del cuerpo del cortador. El diámetro adecuado depende de las extensiones de la pieza de trabajo y de la fijación.

Ángulo de desprendimiento doble negativo. Geometría negativa del ángulo de desprendimiento que permite un buen flujo radial de la viruta, pero que puede restringir el flujo de viruta.

Doble ángulo de desprendimiento positivo. Geometría de ángulo de desprendimiento positivo que permite una buena elevación de la viruta. Sin embargo, a altas velocidades las virutas pueden quedar atrapadas y ser recortadas por el inserto.

Diámetro efectivo. Anchura plana máxima de la cara que mecaniza un cortador. El diámetro efectivo se mide en los puntos exteriores del filo cortante de los insertos.

Fresado de extremos. Tipo de fresado en el que se utiliza un cortador estrecho para mecanizar superficies paralelas y perpendiculares al eje del husillo.

Juego frontal. Relieve en ángulo detrás del filo cortante que elimina la interferencia entre la herramienta de corte y la pieza de trabajo.

Adaptador de fresa de refrentar. Tipo de adaptación de montaje de husillo que se utiliza para montar y guiar fresas de refrentar en centros de mecanizado.

Cortador de fresa frontal. Utilizado para el fresado frontal general, diseñado para el mecanizado 2D de superficies planas perpendiculares a la orientación del husillo.

Fresado frontal. Tipo de fresado en el que la superficie de la pieza es perpendicular al eje del husillo.

Avance por diente. Distancia lineal recorrida por el cortador durante el engrane de un solo diente de corte. El avance por diente (fpt) es la medida de avance para herramientas de filo cortante múltiple.

Cortador de paso fino. Cortador que contiene un gran número de insertos.

Flat back drive. Un tipo de adaptación de montaje del husillo que se monta directamente en el husillo mediante un tapón de centrado para la ubicación radial. El flat back drive es común en fresadoras frontales de más de 8.00 pulgadas de diámetro y en grandes fresadoras especiales.

Fresado frontal general. Tipo de fresado en el que la superficie de la pieza de trabajo es perpendicular al eje del husillo.

Mano de corte. Dirección del corte. Las fresas para zurdos cortan en el sentido contrario a las agujas del reloj y las fresas para diestros cortan en el sentido contrario a las agujas del reloj.

Talón del inserto. El filo del terreno opuesto al filo cortante.

Interpolación helicoidal. Cortador que gira sobre su propio eje en un movimiento orbital alrededor de una circunferencia de la pieza de trabajo ID o OD.

Cortador de alta densidad. Cortador que contiene un gran número de insertos por pulgada de diámetro.

Densidad de insertos. Número de los insertos o filos cortantes por pulgada de diámetro en una fresa. También se denomina densidad de filo cortante.

Faceta de inserto. Dispositivo utilizado en los insertos de fresado para reducir o eliminar los problemas de acabado superficial creados por la variación axial en las fresas frontales.

Paso de insertos. Número de los insertos de un cortador. El paso es la distancia entre las posiciones correspondientes de un inserto y la misma posición del inserto siguiente.

IPT. Pulgada por diente. Incremento de avance que realizan los insertos en una revolución del cortador. Se denomina comúnmente “fz”.

Ángulo de ataque. Ángulo de aproximación del filo cortante a la pieza. El ángulo de avance controla la dirección de las fuerzas de corte radiales y axiales.

Cortador de baja densidad. Cortador que contiene un pequeño número de insertos por pulgada de diámetro.

Fresado. Proceso de corte de metal que utiliza una herramienta de corte multipunto giratoria para mecanizar superficies planas, ranuras o rebajes internos en una pieza de trabajo.

Adaptación de montaje. Diseño específico de herramientas y componentes utilizados para fijar la fresa a la máquina-herramienta.

Rastrillo axial negativo. Geometría de rastrillo que indica que el filo cortante está situado en la línea central axial del cortador, mientras que la superficie superior del filo cortante se inclina hacia delante y se aleja de la línea central axial.

Rastrillo radial negativo. Geometría de rastrillo que indica que el filo cortante está situado en la línea central radial del cortador. La superficie superior del filo cortante se inclina hacia delante y se aleja de la línea central del cortador.

Rastrillo axial neutro. Geometría de rastrillo que indica que el filo cortante está situado en la línea central axial del cortador, con la superficie superior del filo cortante inclinada hacia atrás y alejándose de la línea central axial.

Rastrillo radial neutro. Geometría de rastrillo que indica que la cara del inserto se encuentra en la línea central radial del cortador.

Radio de la nariz. Radio de la herramienta entre los filos cortantes lateral y final.

Fresado periférico. Tipo de fresado en el que la superficie de la pieza de trabajo es perpendicular al husillo de la máquina, mientras el cortador está montado en un árbol.

Rastrillo axial positivo. Geometría de rastrillo que indica que el filo cortante está situado en la línea central axial del cortador, con la superficie superior del filo cortante inclinada hacia atrás y alejándose de la línea central axial.

Rastrillo radial positivo. Geometría de rastrillo que indica que el filo cortante está situado en la línea central radial del cortador. La superficie superior del filo cortante se inclina hacia atrás y se aleja de la línea central radial.

Ángulo de desprendimiento positivo/negativo. Geometría de ángulo de desprendimiento que obtiene las ventajas de los ángulos de desprendimiento doble positivo y doble negativo, sin las características problemáticas de ninguno de ellos.

Fuerza de corte radial. Fuerza que tiende a alejar la herramienta de la pieza en dirección radial. Tanto las fuerzas radiales como las axiales constituyen aproximadamente el 10 % de las fuerzas de corte totales.

Inclinación radial. Ángulo formado por la inclinación de la cara del inserto y una línea radial que pasa por el filo cortante en un plano perpendicular al eje del cortador.

Fresado en rampa. Combinación de movimientos del eje Z simultáneos con movimientos de los ejes X, Y o combinados.

Ángulo de desprendimiento. Inclinación de la superficie superior del filo cortante que entra en contacto con la viruta. El rastrillo controla el grado de las fuerzas de corte y la resistencia del filo cortante.

Acumulación de la cara de desprendimiento. Soldadura por presión y acumulación de material de la pieza de trabajo en la cara de desprendimiento de la herramienta.

Fresado en rampa. Forma avanzada de fresado frontal en 3D.

Adaptación de fresa de concha. Tipo de adaptación de montaje de husillo diseñada para cortadores de fresa de diámetros de 1.5 a 6 pulgadas. Los adaptadores de fresa de concha contienen un piloto central, chavetas radiales y un perno central para fijar el cortador al adaptador.

Fresado lateral. Tipo de fresado en el que la superficie de la pieza de trabajo es perpendicular al husillo de la máquina mientras el cortador está montado en un árbol.

Fresado de ranuras. Tipo de fresado utilizado para producir una ranura o canal.

Fresa de escuadra. Cortador utilizado para fresar escuadras con un ángulo de avance de 90 grados. Las fuerzas de avance de las fresas de escuadra se producen en dirección radial.

Fresado de escuadra. Tipo de fresado diseñado para realizar las operaciones de una fresa de escuadra y una fresa de mango.

Patrón de acabado superficial. Características del perfil de superficie medido de una pieza de trabajo. La variable más importante para el acabado superficial es la rugosidad.

Fuerza tangencial. Fuerza que actúa sobre la cara de desprendimiento de la herramienta en la dirección de la velocidad de corte. Las fuerzas de corte tangenciales representan una resistencia a la rotación de la herramienta y constituyen aproximadamente el 70 % de las fuerzas de corte totales.

Fresado trocoidal. Forma avanzada de fresado frontal en 3D que utiliza tecnologías de mecanizado de alta velocidad. El fresado trocoidal minimiza los cambios en la carga de viruta y consigue velocidades de avance altas y constantes. Normalmente emplea una profundidad de corte radial baja con una profundidad de corte axial alta.

Ángulo de desprendimiento verdadero. Acumulación de ángulos de desprendimiento en una aplicación de corte de metal determinada. También se expresa como TRA.

Fresa de paso variable. Fresa con los insertos espaciados de forma desigual, que se utiliza para reducir la vibración o el castañeteo.

CONTENIDO RELACIONADO

-

Industria IMAQ: refacción de troqueles para las industrias automotriz y de línea blanca

Este taller ubicado en Guadalajara se ha convertido en un punto de referencia para la refacción de troqueles de alta precisión gracias a la inversión en tecnología de punta y máquinas de última generación.

-

Cómo entender las herramientas de fresado de segmento circular

La fresa de segmento circular representa una clase de herramienta de fresado en la cual el software CAM es clave para usar la herramienta de manera efectiva. Los perfiles de corte presentados en los ángulos adecuados permiten reducir el tiempo de ciclo en piezas de trabajo contorneadas como moldes. Un ingeniero de una compañía CAM discute el papel de esta herramienta.

-

Mesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.